風扇轉子動特性試驗與分析

葛向東,高 強,路 陽,楊 雷,安中彥

(中國航發沈陽發動機研究所,沈陽110015)

0 引言

隨著旋轉機械的飛速發展,轉子動力學的研究也在不斷深入[1-3],但受客觀條件的限制,研究大多集中在理論分析、數值模擬和模擬轉子的試驗驗證方面[4-5],對工程中航空發動機真實轉子的試驗研究很少,且僅停留在轉子超轉、破裂、疲勞等強度試驗層面,而對于全尺寸航空發動機轉子動力學試驗研究尤為匱乏[6-7]。航空發動機是1種復雜的高速旋轉流體機械,各部分無論在構造、材料、工藝以及運動形態上存在很大差別,要從理論上做出嚴格、精確的動力學特性分析具有很大難度[8-9]。

本文利用臥式轉子試驗器,測量風扇轉子的振動響應,評估工作轉速區間內轉子不平衡量變化規律,分析得到風扇轉子在典型轉速下的工作彈性線,研究風扇轉子工作狀態下動力學特性及結構影響因素[10-11],可為風扇轉子振動控制研究提供借鑒。

1 試驗方案

1.1 試驗件

本次試驗以風扇轉子為試驗件,共分4種狀態:

狀態1:風扇盤轂組合件+多功能軸,如圖1所示;

狀態2:風扇盤轂組合件+多功能軸+第1級轉子葉片,如圖2所示;

狀態3:風扇盤轂組合件+多功能軸+第2級轉子葉片,如圖3所示;

狀態4:風扇盤轂組合件+多功能軸+第3級轉子葉片,如圖4所示。

為對比多功能軸安裝緊度對轉子動力學特性的影響,將狀態1又分為轉子2級盤軸與多功能軸間0.08 mm和0.13 mm 2個過盈配合狀態。

圖1 風扇盤轂組合件+多功能軸試驗件

圖2 風扇盤轂組合件+多功能軸+第1級轉子葉片試驗件

圖3 風扇盤轂組合件+多功能軸+第2級轉子葉片試驗件

圖4 風扇盤轂組合件+多功能軸+第3級轉子葉片試驗件

其中對狀態1的試驗件(風扇盤轂組合件+多功能軸)進行800 r/min低速工藝動平衡時,應盡可能將其平衡量控制在100 g·mm以內。

在完成低速動平衡以后,在平衡機上參照如圖1所示位置測量A、B、C和D 4個位置的徑向跳動值,各測量面及基準面位置定義見表1。

表1 測量面和基準面位置說明

1.2 測試方案

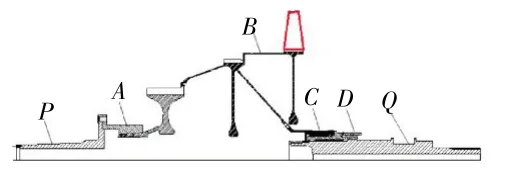

本次試驗在臥式轉子試驗器上進行。旋轉試驗器由動力電控系統、增速器、密封器、真空箱、試驗轉子支承系統、真空潤滑系統、真空系統、液壓開蓋系統、冷卻系統、電加熱裝置、測試系統等組成,如圖5所示。

圖5 臥式轉子試驗器

風扇轉子動特性參數測試系統如圖6所示。

圖6 風扇轉子動特性參數測試系統

在試驗中,應用位移傳感器(電渦流傳感器)測量各截面的振動響應,傳感器支撐座和單前支點布置加速度傳感器用于評估試驗中試驗器基礎振動環境。試驗安裝及測試如圖7所示。

圖7 試驗安裝及測試

1.3 試驗流程

(1)完成狀態1轉子試驗件(風扇盤轂組合件+多功能軸)的平衡及徑向跳動測量工作。

(2)將試驗件安裝到臥式轉子試驗器上,首先進行重復性驗證試驗,按調試轉速譜開車2次,對比2次開車的振動響應(如圖8所示),并記錄設備支點振動、溫度等參數。

(3)重復性試驗驗證通過后,按轉速譜進行正式試驗,如圖9所示。每個臺階停留1~2 min,測量轉子 A、B、C和 D位置的振動響應,并記錄設備支點振動、溫度等參數。

(4)每個狀態采用三圓法對風扇轉子進行試重(3300 g·mm),在配重面(配重面為第1級盤前和第3級盤后)3次施加試配重(O為不加配重情況),試重位置F、S、T 如圖 10所示。

圖8 調試轉速譜

圖10 試重位置

(5)每次試配重均按要求運轉,測量轉子A、B、C和D位置的振動響應,采用三圓法計算風扇轉子動不平衡量。

(6)完成上述全部試驗后,對試驗件進行平衡及跳動檢查工作。

2 試驗結果及分析

2.1 數據可信度分析

重復性驗證試驗結果如圖11所示。

從圖中可見,風扇轉子盤轂2次開車振動重復性較好,數據可信度較高。

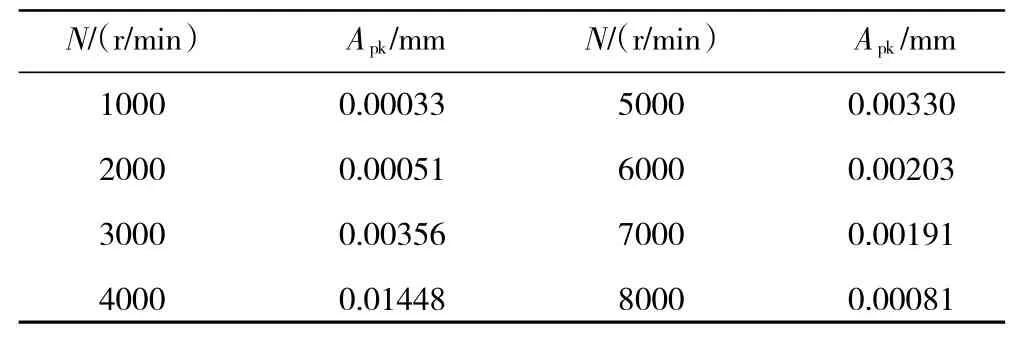

當轉速為4000 r/min時,傳感器測振支架存在共振,在后續試驗分析中剔除該轉速數據,在其他轉速下試驗器支撐及測振支架垂向振動遠小于風扇轉子振動,測試結果真實可用,見表2。

圖11 2次開車過程中各截面振動響應

表2 傳感器支承座振動情況

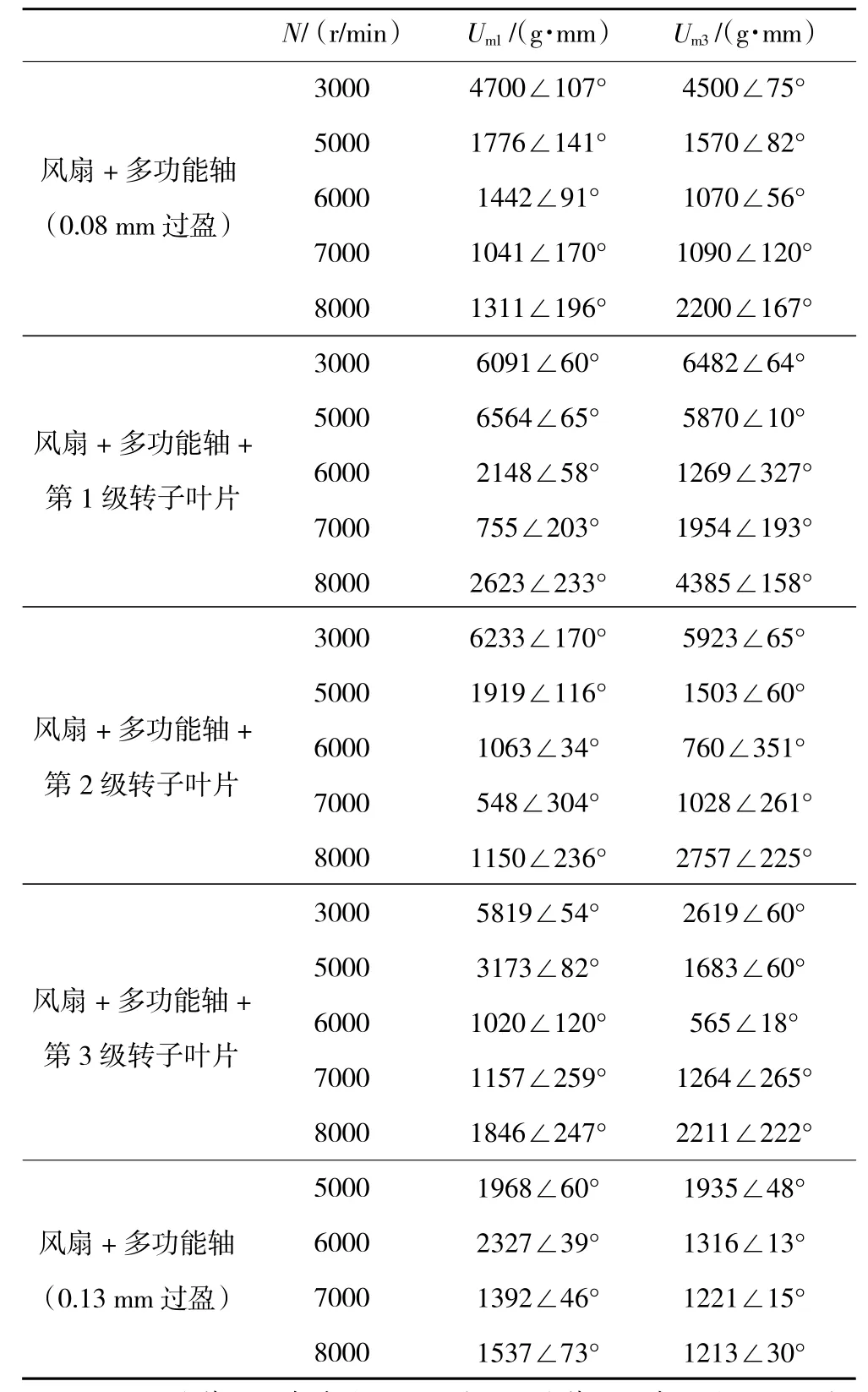

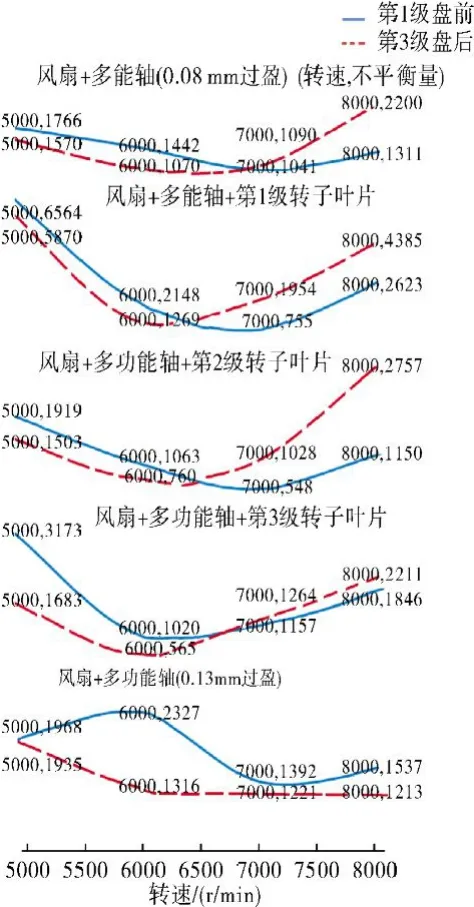

2.2 不平衡量計算

試驗按照上述試驗方案中試驗件的狀態順序依次進行,測量轉子A、B、C和D位置的振動響應,采用三圓法計算風扇轉子動不平衡量,其試驗中發現在3300 g·mm試重條件下[12-13],在轉速為1000~2000 r/min的范圍內轉子不平衡響應變化不敏感,故分析中剔除該轉速,計算測試結果見表3,并如圖12所示。

從風扇轉子在5種狀態典型轉速下不平衡量計算結果及趨勢分析可知:在不同轉速下,轉子未帶葉片狀態不平衡量差異較小;風扇盤轂+第1級轉子葉片狀態不平衡量變化差異最大,高/低差大于5000 g·mm。因第1級轉子葉片尺寸最大,、在工作狀態下力學邊界(如葉片凸肩、葉根配合狀態或罩量)易發生變化,導致第1級轉子葉片對不平衡量的影響明顯大于第2、3級轉子葉片的[14-15]。綜上所述,實際發動機風扇轉子動不平衡量非恒定不變,而是存在隨轉速明顯變化的特征。

表3 動不平衡量測試結果

2.3 轉子彈性線

從轉子彈性線能非常明顯地看出轉子在工作狀態下彈性變形沿軸向的分布情況,也能看出在不同轉速下轉子連接剛性的變化規律,對轉子的振動特性分析具有重要意義。

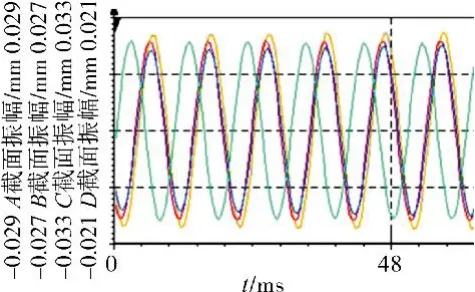

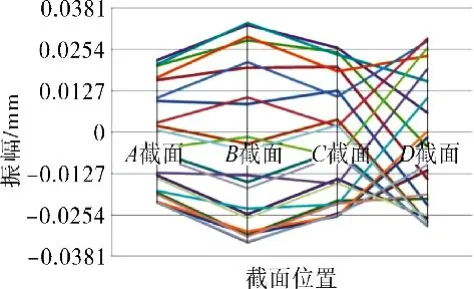

通過窄帶跟蹤濾波提取出轉子在各典型轉速下的基頻時域波形,畫出轉子彈性線。

圖12 典型轉速下不平衡量變化趨勢

不同緊度過盈條件下風扇轉子轉速為6000 r/min時的轉子彈性線對比如圖13~16所示。

圖13 0.08 mm過盈配合6000 r/min時轉子基頻振動時域波形

圖14 0.08 mm過盈配合6000 r/min時轉子彈性線

圖15 0.13 mm過盈配合6000 r/min時轉子基頻振動時域波形

圖16 0.13 mm過盈配合6000 r/min時轉子彈性線

不同緊度過盈條件下風扇轉子轉速為7000 r/min時的轉子彈性線對比如圖17~20所示。

圖17 0.08 mm過盈配合7000 r/min時轉子基頻振動時域波形

圖18 0.08 mm過盈配合7000 r/min時轉子彈性線

圖19 0.13 mm過盈配合7000 r/min時轉子基頻振動時域波形

圖20 0.13 mm過盈配合7000 r/min時轉子彈性線

從以上對比分析可知:在風扇轉子盤轂未加試重狀態下,風扇轉子(不含多功能軸)在全轉速范圍內以平動及俯仰等剛體振型為主,轉子本身無撓曲變形。

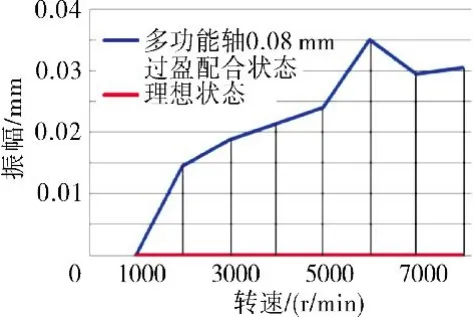

第2級盤軸與多功能軸為套齒連接結構,在理想工作狀態下二者應配合良好,無相對振動,但實際上多功能軸與第2級盤軸配合處于1種“非同步”振動狀態,隨轉速提高,二者之間均存在明顯等效連接剛度損失現象,配合不協調。其中在6000 r/min附近最差。如圖21、22所示。

圖21 多功能軸(0.08 mm過盈配合)與第2級盤軸在不同轉速下振動差值

圖22 多功能軸(0.13 mm過盈配合)與第2級盤軸在不同轉速下振動差值

結合整機試車風扇振動情況,得知轉速為6000 r/min是風扇轉子的臨界轉速,通過計算進一步獲得該振型為風扇轉子俯仰振型。因轉子過臨界振動大主要與轉子不平衡量偏大相關,通過風扇轉子本機平衡試驗得以充分驗證,如圖23所示。

圖23 風扇轉子本機平衡試驗前后結果

雖預設風扇轉子第2級盤軸與多功能軸2種過盈配合狀態,但二者間振動差值未發生明顯變化,表明該調整不足以影響風扇轉子動力學特性,其結果對結構的深度改進提供了支持和借鑒。

2.4 轉子動特性相位分析

在試驗中通過鍵相產生每圈1個轉速脈沖信號,以此為基準可以測出各測點在同一次試驗過程中的相位變化,如圖24所示。

圖24 風扇轉子振動相頻曲線

從圖中可見,轉速在3000 r/min以上,多功能軸截面振動超前于風扇轉子達到振動高點,隨轉速增加,相位超前量增大。從轉子振動特性曲線可知,此現象為轉子振動相位滯后導致,多功能軸截面振動相位未發生明顯變化,帶葉片狀態與未帶葉片狀態變化趨勢相同。

3 結論

(1)通過風扇轉子在5種狀態下不平衡量研究結果表明,發動機風扇轉子不平衡量存在隨轉速明顯變化的規律。在中、高轉速下風扇盤轂+第1級轉子葉片狀態不平衡量變化差異最大,其影響明顯大于第2、3級轉子葉片的。分析認為該現象可能與第1級轉子葉片尺寸過大,導致其工作狀態力學邊界易發生變化相關。

(2)通過轉子彈性線研究結果發現,風扇轉子(不含多功能軸)在全轉速范圍內沿軸線方向未發生較大撓性變形,不同轉速下風扇轉子以準剛體形式存在,表明該轉子為剛體型轉子。

(3)多功能軸與第2級盤軸配合狀態隨轉速加快,等效連接剛度逐漸變小,且在2種過盈配合狀態下差異不大。在轉速為6000 r/min時最差,通過本機平衡試驗進一步驗證了該轉速為發動機臨界轉速特征。

(4)從轉子振動特性曲線可知,多功能軸振動相位明顯領先風扇轉子,主要為轉子振動相位滯后導致,其規律與葉片狀態無關。

本文所述試驗方法可系統地研究航空發動機風扇轉子動力學特性,包括不平衡量變化規律、結構變量因素影響、轉子彈性線、轉子相位等,具有重大工程意義,其試驗方案、測試方案、數據分析方案均可在其他轉子件動特性試驗上推廣應用。