柵欄型鋁基鉛合金復合陽極板在電解鋅中的應用

楊 琛,冷 和,李學龍,郭忠誠,3,陳步明,3

(1.云南金鼎鋅業有限公司,云南 怒江 671400;2.昆明理工恒達科技股份有限公司,云南 昆明 650106;3.昆明理工大學 冶金與能源工程學院,云南 昆明 650093)

為提高電極的力學強度和導電率,并減輕電極質量,輕質基體新型電極材料得到開發。鈦基電催化涂層陽極[1-2]、鋁基鉛合金復合陽極[3-6]是目前的研究熱點。鈦基電催化涂層陽極應用在鋅電積中壽命短,因為電解液中含有錳離子[7]。鋁的密度僅為鉛的1/4,導電率是鉛的8倍(僅次于銀和銅),且非極化條件下,鋁在硫酸溶液中可形成致密的保護膜,與鉛合金復合具有較好的力學性能,能顯著提高鉛銀合金陽極的力學性能,且成本較低,在鋅電積中有良好的應用前景。

Al/Pb復合陽極材料具有較強的抗彎曲強度及較低的析氧電位[8]。在鋁基體表面電沉積獲得Al/Pb-Ag-Sn陽極,相比于Al/Pb-Ag、鑄造Pb-0.8%Ag陽極,此復合陽極的電催化性能和耐腐蝕性能均較優,電流效率更高,陰極鋅品質更好[9]。采用熔鹽電沉積鉛合金制備的Al/Pb復合電極有利于PbSO4晶粒細化,從而降低電池內阻,提高活性物質利用率[10]。Al/Pb陽極質量僅為傳統電極的55.4%。但鋁表面容易出現絕緣且致密的氧化物層,因此很難從水溶液中將連續的鉛合金涂層沉積在鋁基板上,該過程耗時長且復雜,難以控制Al/Pb-Ag復合陽極的制備工藝。在氯化物中化學鍍熔鹽可獲得質量較輕的鍍鉛合金鋁板柵,避免氧化鋁形成,并且Al/Pb合金板柵具有出色的性能。但如果該層的孔被硫酸溶液滲透,可能會因氯化物的侵入而導致鋁基體嚴重腐蝕。

針對目前陽極材料存在的問題,新開發一種柵欄型鋁基鉛合金復合陽極板,用處理的鋁棒作內芯,通過包覆連續擠壓將Pb-Ag合金涂覆在其表面,獲得鋁棒鉛合金復合材料,并制備成柵欄型鋁基鉛合金復合陽極板。試驗研究鋁棒鉛合金的物理性能及柵欄型鋁基鉛合金復合陽極板在鋅電解過程中的腐蝕行為及技術指標,以期為其工業應用提供參考。

1 試驗部分

1.1 柵欄型鋁基鉛合金復合陽極板的制備

試驗用鉛合金陽極板為軋制Pb-0.06%Ca-0.3%Ag合金,由昆明理工恒達科技股份有限公司提供,用于電化學測試。陽極試樣只保留1 cm2析氧工作面積。具體制備流程如下:

1)鋁棒用300目金剛砂打磨,放入10%氫氧化鈉溶液中10 min,然后用去離子水沖洗,最后浸入到20%硝酸溶液中0.5 min,取出后用去離子水沖洗;

2)處理后的鋁棒置于化學鍍錫溶液中進行化學沉積;

3)通過JL350型擠壓包覆機將熔體Pb-0.06%Ca-0.3%Ag合金擠壓包覆在鋁材表面,得到鋁基Pb-0.06%Ca-0.3%Ag復合材料,并組裝成柵欄型鋁基鉛合金復合陽極板。包覆過程如圖1所示。

圖1 鉛合金包覆鋁棒示意

1.2 性能測試

1.2.1 物理性能

鋅電積過程中,陽極始終是豎直懸掛狀態。由于鉛密度大,自身質量大,導致其在懸掛過程中易發生蠕變,因此,須保證鉛基鉛合金復合陽極具有一定的抗拉強度。

用日本島津AG-IS型萬能材料試驗機(量程0~10 kN)測試鋁基鉛合金復合陽極的拉伸性能。所用拉伸樣品為扁平狀,試樣長度215 mm,標距100 mm,厚度6 mm,中心鋁厚度2.5 mm。 金屬鉛比較軟,測試前在樣品兩端用樹脂填充以增加其硬度。

陽極電導率高能降低陽極本身引起的電壓降,從而降低槽電壓提高能量效率,因此,電導率是鉛合金陽極性能的重要指標之一。將鋁基復合材料和軋制合金電極材料分別制成5 cm×75 cm金屬板,采用TH2512A低電阻測試儀測定材料電阻率,采用電子密度計MH-300A測定2種材料密度。

1.2.2 腐蝕速率

將試樣用牙托粉封制成陽極,串聯后分別置于相通的150 g/L H2SO4+1 g/L C1-溶液中,在5 000 A/m2恒電流條件下極化相同時間后取出,用NaOH和蔗糖(質量比1∶2)混合溶液在沸騰狀態下除去表面氧化層。以電解前、后陽極質量差計算腐蝕速率[11]。

(1)

式中:vk—陽極腐蝕速率,g/(m2·h);m1—電解前陽極質量,g;m2—電解后陽極質量,g;s—工作面積,m2;t—電解時間,h。

1.3 擴大試驗

擴大試驗在某電解鋅廠進行,周期12個月。電解液組成及工藝條件:溶液溫度35~38 ℃,電流密度450~500 A/m2,新液中Zn2+質量濃度95~105 g/L,電積后液中Zn2+質量濃度35~40 g/L,酸鋅質量比2.7~3.0 g/g,Mn2+質量濃度18~23 g/L,F-質量濃度20~30 mg/L,Cl-質量濃度110~130 mg/L;電解槽74個,每槽裝板40片,1~20槽為傳統鉛合金陽極板(裝槽總數800片),21~40槽為柵欄鋁基鉛合金復合陽極板(裝槽總數800片)。2種鉛合金陽極板的形狀如圖2所示。

a—傳統鉛合金陽極板;b—柵欄鋁基鉛合金復合陽極板。圖2 2種鉛合金陽極板的形狀

根據2種陽極所對應陰極鋅析出量和槽電壓計算電流效率和直流電耗,見公式(2)(3):

(2)

(3)

式中:η—電流效率,%;m—陰極上實際析出鋅質量,kg;I—電流,A;t—通電時間,h;q—鋅電化學當量,1.219 5 g/(A·h);W—直流電耗,kW·h;V—槽電壓,V。

2 試驗結果與討論

2.1 陽極的抗拉強度

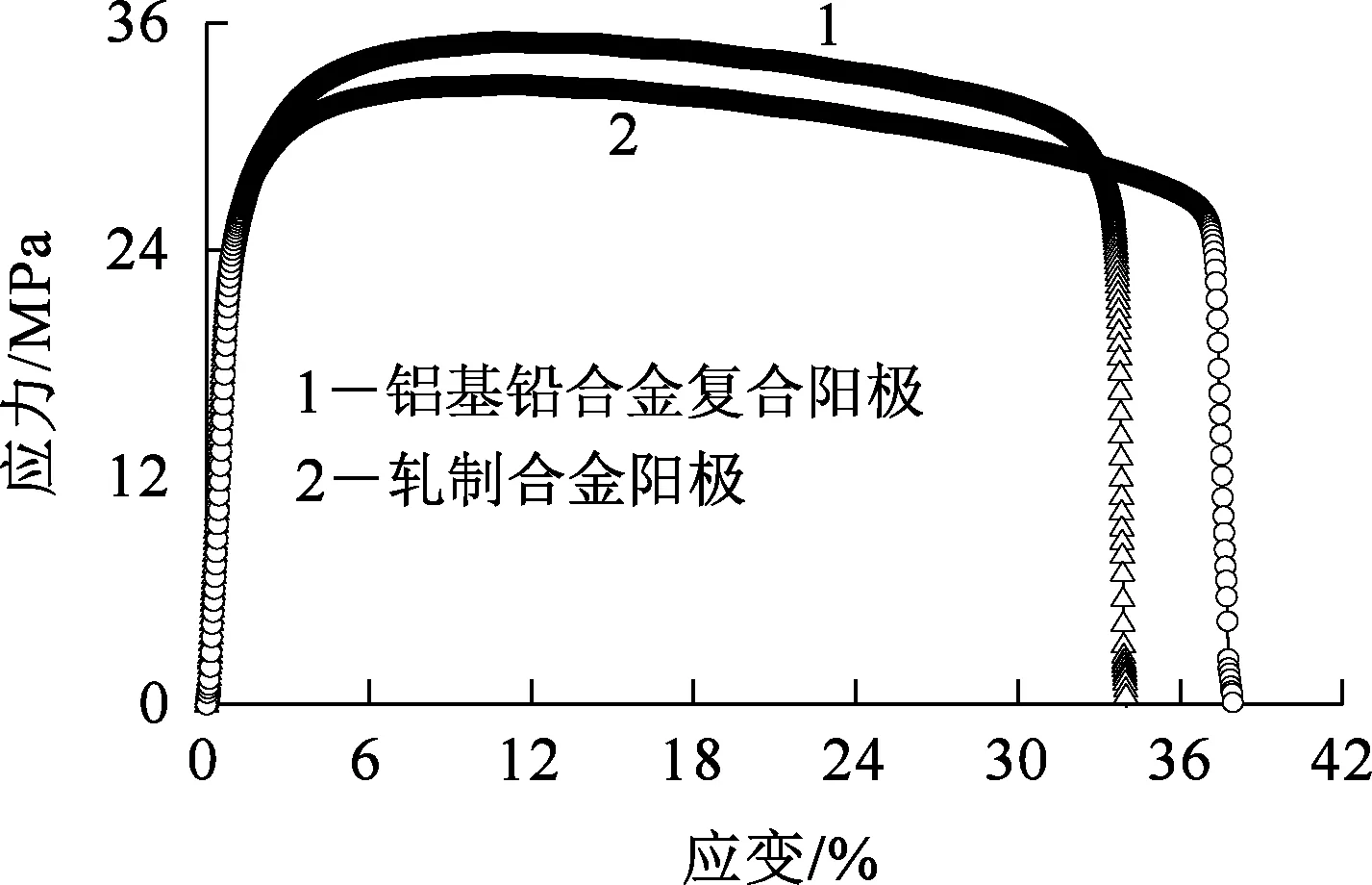

不同類型陽極的拉伸曲線如圖3所示。

圖3 不同類型陽極的拉伸曲線

由圖3看出:軋制合金陽極的極限抗拉強度為32.2 MPa,鋁基鉛合金復合陽極的極限抗拉強度為34.8 MPa,后者比前者高8.07%;鋁基鉛合金復合陽極的延伸率降低10.7%,抗蠕變性能更好。對于鋁基鉛合金復合陽極板來說,載荷的主要承受者為中心鋁板,當樣品厚度一定時,影響極限抗拉強度的主要因素為鋁板的厚度和材質,鉛合金影響較小。鋁板越厚其強度越大,但為了與工業現行的傳統平板陽極厚度(6 mm)保持相近,取鋁板厚度為2.5 mm。

2.2 陽極的電阻率

不同類型陽極的電阻率測定結果見表1。

表1 不同類型陽極的電阻率測定結果

由表1看出:鋁基鉛合金復合陽極的電阻率明顯小于軋制合金陽極的電阻率。鋅電解過程中,將金屬鋁板與鉛合金懸掛方向平行,電流主要從導電鋁梁向下沿鋁芯板傳輸后再流入鉛合金層,所以鋁基鉛合金復合材料可以提高導電性能。

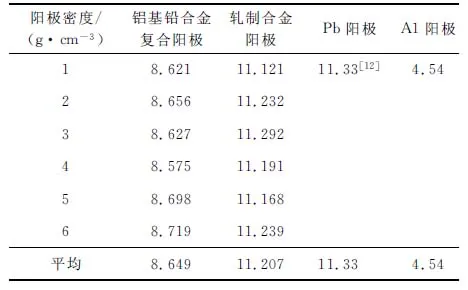

2.3 陽極的密度

不同類型陽極的密度測定結果如表2所示。可以看出,鋁基鉛合金復合陽極的密度明顯小于軋制合金陽極的密度,減輕22.83%。鋅電解過程中,可以提高抗蠕變性并且極大節約原材料成本。

表2 不同類型陽極的密度測定結果

2.4 陽極的耐腐蝕性

陽極腐蝕速率是評價電解過程的重要指標之一,也直接影響陰極產品品質。腐蝕速率越低,陽極使用壽命越長,陰極鋅中含鉛量越低。鋁基鉛合金復合陽極與軋制合金陽極的腐蝕速率的變化如圖4所示。可以看出:隨極化時間延長,2種陽極的腐蝕速率均降低,極化150 h后趨于穩定;極化320 h后,鋁基鉛合金復合陽極腐蝕速率為30.5 g/(m2·h),而軋制合金陽極的腐蝕速率為42.6 g/(m2·h),后者是前者的1.4倍。說明鋁基鉛合金復合陽極的耐蝕性優于軋制合金陽極。

圖4 不同類型陽極腐蝕速率的變化

當電解液中存在Cl-時,陽極上發生的化學反應如下:

Cl-在陽極上氧化析出氯氣,不僅腐蝕陽極,還污染空氣。

鋁基鉛合金復合陽極腐蝕速率的降低得益于其優化的結構設計和合理的制備工藝。該陽極在工作時,實際電流密度有所降低且分布更均勻,有利于其表面形成較致密的氧化膜。

2.5 柵欄型鋁基鉛合金復合陽極板的工業應用

工業試驗數據在極板下槽正常使用10個周期后開始采集。數據包括13個時段的槽電壓、鋅產量、電流效率和直流電耗,見表3。可以看出,柵欄型鋁基鉛合金復合陽極板的鋅產量和電流效率均高于軋制合金陽極板,平均電效提高2.79%;生產過程中,槽電壓降低40 mV,而直流電單耗更低,能耗降低約3.08%,從而降低了電能損耗。

表3 柵欄型鋁基鉛合金復合陽極板工業試驗結果

3 結論

與軋制合金陽極相比,采用連續擠壓拉拔技術在鋁芯上包覆鉛合金制備的鋁基鉛合金復合陽極的抗拉強度提高8.07%,延伸率降低10.7%,導電性提高3.39倍,質量相對減輕22.83%,腐蝕速率降低28.4%。

用昆明理工恒達科技股份有限公司生產的柵欄型鋁基低銀鉛鈣合金陽極進行鋅電解,槽電壓、鋅產量、電流效率均優于軋制鉛合金陽極,電鋅成本也大幅降低。柵欄型鋁基鉛合金復合陽極完全可取代傳統鉛合金陽極。