淺談輥壓機輥軸結構改進設計

王 剛 楊佳巍

南京凱盛國際工程有限公司(210000)

1 輥壓機工作的原理

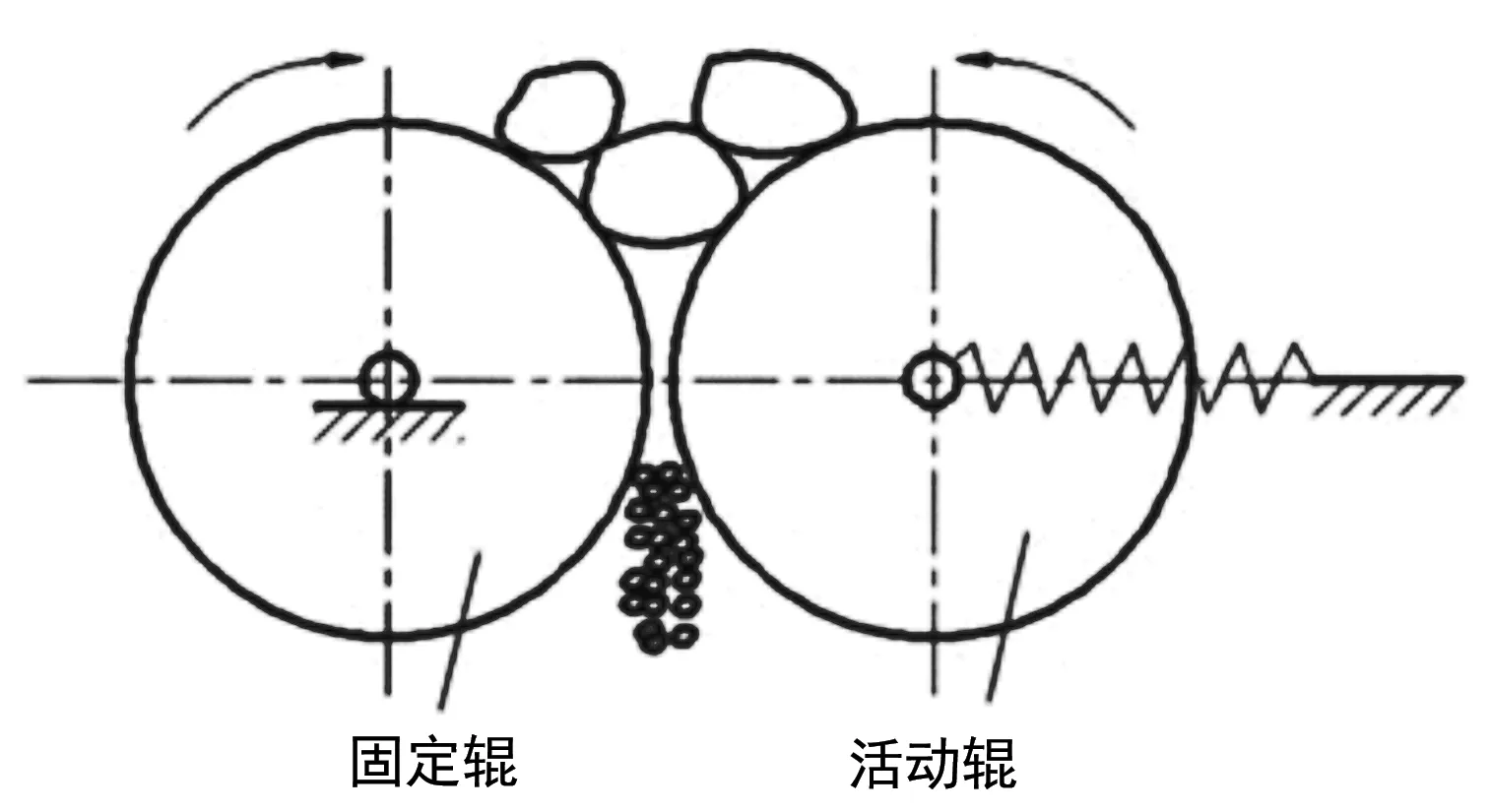

輥壓機主要是利用速度一致、輥面相對比較平整的輥軸,高壓擠壓粉碎物料的設備,如圖1所示。

圖1 輥壓機工作原理圖

要想實現物料的粉碎需要具備以下條件:首先,需要保證物具有一定的料壓,才能保證其在被輥軸咬入之后獲得所需要的料層;其次,物料的粒度必須比工作開口小,并改善粉碎層,保證液壓符合標準,不然會影響整個設備的高壓操作質量。

在實際工作的過程中,要想讓粉碎的力度和生產效率等要求得到滿足,就應該不斷改進輥壓機的結構,而輥壓機結構中輥軸的作用非常重要。

2 輥壓機輥軸結構研究

一般情況下,輥壓機的輥軸是采用42CrMo鋼進行鑄造,主要使用的輥面有兩種:一種是能夠進行更換的耐磨套輥面,該類輥面是由具有較好的耐磨性能的合金材料制造,能夠固定好套筒和輥芯;另一種是通過堆焊形成的輥面,通常堆焊的厚度為7 mm。

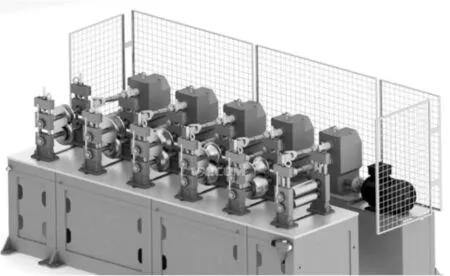

目前,輥壓機輥軸結構主要使用的輥面為堆焊輥面。但是堆焊輥面在實際使用的過程中,其耐磨層并不能達到預期的效果,并且實際造價較貴,使用時容易受到磨損,使用的壽命相對較短,當輥面被磨平之后不能有效卡入物料,對生產效率造成了嚴重的影響。所以輥壓機輥軸結構主要的改進方向就是提高輥軸輥面的耐磨性能,從而提高輥壓機的使用壽命[1](如圖 2 所示)。

圖2 輥壓機輥軸結構

3 輥壓機輥軸結構的改進設計及有限元分析

3.1 輥壓機輥軸結構的改進設計

為了有效克服目前輥壓機輥軸結構存在的問題,就需要設計出一種能夠將輥壓機的工作效率、使用壽命大大提升的鑄造鑲板輥面輥軸。針對輥軸的破碎力進行分析,將輥軸和材質不同的耐磨材料連接在一起,先將損耗耐磨性差的材質連接在輥面上,讓輥軸結構在運行中提升整個材料的耐磨性,也能讓物料融合再卡入輥縫中。

輥壓機輥軸結構主要由鑄造輥軸、鑄造圓柱及耐磨合的金鋼板組成,在該輥軸上鑲嵌了若干的耐磨合金鋼板,保證輥面能夠保持凹凸不平的狀態,同時要求鑄造圓柱和耐磨合的合金鋼板之間不能具備同樣的耐磨性能,一般情況下要求耐磨合金鋼板的耐磨性能要比鑄造圓柱的耐磨性能高。還需要在鑄造輥軸上設計凹槽及與凹糟堤面相通的成孔,保證鑄造圓柱上能夠形成沉柱和凸部。進行此類設計的主要原因是為了能夠保證耐磨金鋼板與鑄造圓柱面之間的連接,避免在實際工作的過程中出現滑動等情況[2]。

在實際使用的過程中可以隨意對鑄造耐磨層的厚度進行控制。在機械性能得到滿足的基礎上,耐磨層的厚度越大,其使用壽命就越長,輥壓機輥軸結構經過改進設計之后其耐磨性能明顯提高,進一步將輥壓機的使用效率、使用質量及使用的壽命提高了,并在一定程度上減少了造價,應用前景和應用價值相對較高。

3.2 輥壓機輥軸結構的有限元分析

使用目前比較先進的軟件 (ANSYS Workbench)計算分析,輥壓機輥軸結構的鑄造材料為42CrMo,并在中間鑲嵌了ZGMn13的鋼板材料,通過將一個輥壓力施加在輥面的受力表面,將輥壓力設置為F=620 kN,就能分析得出相應的位移云圖和等效應力云圖等。同時還應該設置相應的輥軸模型,讓其進行對比分析,測試模型之間的最大應力和強度。進行改進設計之后的模型不僅能夠滿足輥軸使用的性能,產生的集中應力相對較小,說明輥壓機輥軸結構的改進設計具有一定的合理性。

4 結語

通過本次研究可知,輥壓機輥軸改裝需要針對設備的耐磨性和特性進行處理,讓輥軸結構在實際使用的過程中先磨損耐磨性較差的材料,并形成凹槽,后磨損耐磨性較好的材料,讓其形成凸條,從而保證輥軸結構在使用的過程中一直保持凹凸不平的狀態,不斷提高輥壓機的使用壽命。通過使用相關的軟件對該類改進設計進行分析可以知道,該類改進設計具有一定的合理性,且投入成本相對較低,能夠進一步提高輥壓機的生產效率,推動我國相關產業的經濟發展,最終實現可持續發展的目標。