超大噸位灌注樁錨樁反力加補償荷載靜載檢測設計及應用

李 峰,李天寶, 黃安虎

(安徽省建設工程測試研究院有限責任公司,安徽 合肥 230051)

0 引 言

對于超大噸位灌注樁靜載試驗,受限于檢測設備、地質條件等原因,采用單一反力方式的常規靜載檢測難以實施,而采用兩種反力方式共同作用則存在諸多技術難點。本文以一個工程實例介紹采用錨樁反力加補償荷載靜載檢測設計及應用,效果良好。

1 工程概況

某工程位于合肥市廬陽區,商辦樓擬建40層,樓高180 m,剪力墻結構,附屬2~3層框架結構商業及1~2層地下車庫。設計采用旋挖成孔水下灌注樁基礎,設計樁長13.0~16.0 m,樁徑1 200 mm,設計總樁數188根,樁端持力層為⑦層中風化泥質砂巖,巖石飽和抗壓強度fr標準值為16.16 Pa,設計單樁承載力極限值28 200~32 500 kN,樁端進入持力層不小于4.0d(d為樁身直徑)。基樁施工過程中發現部分基樁在進入樁端持力層后鉆進較容易,且各樁樁端持力層巖石性狀也不盡相同。根據以上情況,建設單位委托勘察專家對樁端基巖進行了鑒定,發現施工過程中易鉆進基樁的樁端基巖飽和單軸抗壓強度達不到16.16 MPa,擬根據試驗結果決定后續的補強方案。

擬建場地土層自上而下為:

①層雜填土,層厚0.30~7.20 m,層底標高12.34~19.74 m。

②層粉質黏土,軟塑~可塑狀,層厚1.10~8.90 m,層底標高4.16~11.06 m。

③黏土,硬塑,層厚0.50~5.00 m,層底標高10.26~14.90 m。

④層粉質黏土夾粉土,可塑~硬塑,層厚2.00~10.60 m,層底標高4.01~9.64 m。

⑤層粉土夾砂,中密~密實,層厚3.60~10.50 m,層頂埋深6.00~12.30 m,層頂標高-2.72~1.82 m。

⑥層強風化泥質砂巖,場地中普遍分布。

⑦層中風化泥質砂巖。

2 技術難點分析

本工程的樁基檢測的重點和難點主要來自常規大噸位的單樁豎向抗壓靜載試驗,因試驗最大加載值要求達到32 500 kN,最大試驗反力能力要求近3 900t。如此大噸位的常規靜載試驗,無論是對設備、場地處理,還是對裝配及組織實施等工作都提出了嚴峻挑戰。項目組經仔細研討分析,認為本次大噸位樁基靜載試驗的重難點主要有以下三個方面:

(1) 受場地條件限制,本工程采用常規的錨樁法或堆載法均不能夠實現,需采用錨樁結合堆載兩種反力形式,利用補償荷載解決錨樁反力不足的問題,但與此同時,需解決反力協調工作的技術問題,主要涉及設備安裝、地基沉降和千斤頂行程等問題。

(2) 雖采用錨樁提供反力,但補償荷載(堆載量)仍達到2 400 t左右,因受錨樁的影響,所以使支墩底面積過小,且形狀不規則,致使支墩底面壓力平均值達400 kPa,而本工程場地位于合肥地區的河漫灘與一級階地的過渡帶地貌單元上,支墩持力層位于④層粉質黏土夾粉砂層,地基承載力特征值僅為160 kPa,且地下水位幾乎位于支墩底標高,還需隨時降水和排水,以免因水泡使地基承載力進一步降低,故地基需要加固處理。

(3) 錨樁結合堆載兩種反力形式較復雜,同時本次靜載試驗加載噸位較大,經計算,使用的鋼梁總重量約達185 t,再加上2 400 t的堆載量及堆錨結合,使堆載設備最高達14 m,設備的裝配難度較大。

3 解決方案

針對本工程樁基靜載試驗所采用的堆錨結合兩種反力協調工作的技術問題,由建設單位組織,設計單位及檢測單位召開的關于本工程承載力檢測的專題會議,形成最終檢測技術方案,即本工程采用堆錨結合法為單樁豎向抗壓靜載試驗提供反力,錨樁數量6根,設計每根提供反力3 000 kN,加固支墩所處土層,補償荷載與錨樁反力共同協調作用,同時保證錨樁安全使用。

3.1 補償荷載安裝

3.1.1 補償荷載系統支墩與千斤頂的架設

在試樁頂面鋪設20 mm中粗砂并整平,將加載用5個800t千斤頂以試樁中心為對稱點,均勻布置在試樁頂面。然后在處理后的碎石墊層上用石灰線標出各支墩的具體位置,進行支墩架設(圖1)。每架設完一層支墩后需用精密水準儀對各支墩頂標高進行測量,當各支墩頂高差超過20 mm時,需用中粗砂對各支墩頂面進行調平。

圖1 補償荷載系統支墩架設示意圖

3.1.2 堆錨平臺架設

堆錨平臺架設前,調直錨樁鋼筋,使錨樁鋼筋處于豎直狀態,然后依次架設樁頭墊板、千斤頂、主梁、堆錨主梁、錨樁次梁、錨樁吊籃、堆載次梁(圖2)。架設過程中,嚴格控制各個堆載設備的位置及標高,確保堆載平臺水平端正、千斤頂能順利頂出并向試樁頂面施加壓力。先加載設備將整個堆錨平臺抬升50 mm并進行水平調整,然后進行錨樁鋼筋與錨樁吊籃之間進行焊接,錨樁鋼筋焊接好后,再將堆錨平臺降到正常位置,進行配重塊架設。配重塊架設要求上部配重塊分層相互咬合,每堆載2層后進行水平測量,高差大于20 mm的需進行墊砂調平(圖3)。

圖2 堆錨平臺架設示意圖

圖3 堆錨平臺安裝完成效果圖

3.2 補償系統協調工作

由于本次試驗需要錨樁系統與補償荷載系統相互協調工作,方可完成本次靜載試驗,為了試驗過程中很好的控制各系統之間的協調工作,設計如下:

(1)考慮錨樁上拔量不能過大,擬計劃讓堆載(補償荷載)先充分發揮作用,再讓錨樁開始提供反力,即在此過程中已考慮了設備的裝配間隙、千斤頂行程和地基的沉降量等因素。

(2)試驗開始后,補償荷載先發揮作用,錨樁反力處于等待狀態,利用事先測算好的位移量,當加載達到24 000 kN,錨樁反力發揮作用。

(3)整個試驗過程,實時監控錨樁上拔量,要求不大于4 mm。

3.3 樁周地基及樁頭部位處理

3.3.1 樁周地基處理

本工程地處河漫灘與一級階地過度帶,根據地質勘查報告,堆載平臺底面位于④層粉質黏土夾粉砂層,地基承載力特征值僅為160 kPa,不能滿足支墩的壓力要求,經綜合考慮,同時采用補償設計和換填處理兩種地基處理方案。此方案既能提高地基承載力,又能降低堆載難度,增加吊裝的安全性。處理后的堆載平臺地基承載力不得小于400 kPa,壓實系數大于0.96(圖4)。

圖4 樁周地基處理示意圖

3.3.2 樁頭部位處理

(1)試驗樁的樁頭澆筑同樁身一同澆筑完成;

(2)按原設計基樁尺寸制作鋼筋籠并同心;鋼筋籠螺旋箍筋為φ8 mm@100 mm,鋼筋籠外側采用10 mm厚鋼護筒進行加強圍裹,鋼護筒內直徑1 800 mm,高1 800 mm,鋼護筒中心與樁中心重合,且頂部水平。

(3) 加固鋼筋籠頂部鋪設1層鋼筋網片,鋼筋網片采用φ20 mm@100 mm×100 mm制作,鋼筋網片距離樁頂75 mm。

(4)澆筑樁頭的混凝土標號,采用C45混凝土,澆筑后樁頂平整,無鋼筋外露。

4 現場檢測情況

考慮到該試驗樁后期將作為工程樁使用,根據設計單樁豎向抗壓承載力特征值16 250 kN,預估最大加載值為32 500 kN,分九級,樁頂堆載24 000 kN,實驗時采用2套EGO監控平臺,其中一套監控試驗樁位移,測試通道4道,另外一套監控6根錨樁樁頂位移,每根錨樁測試通道1道。

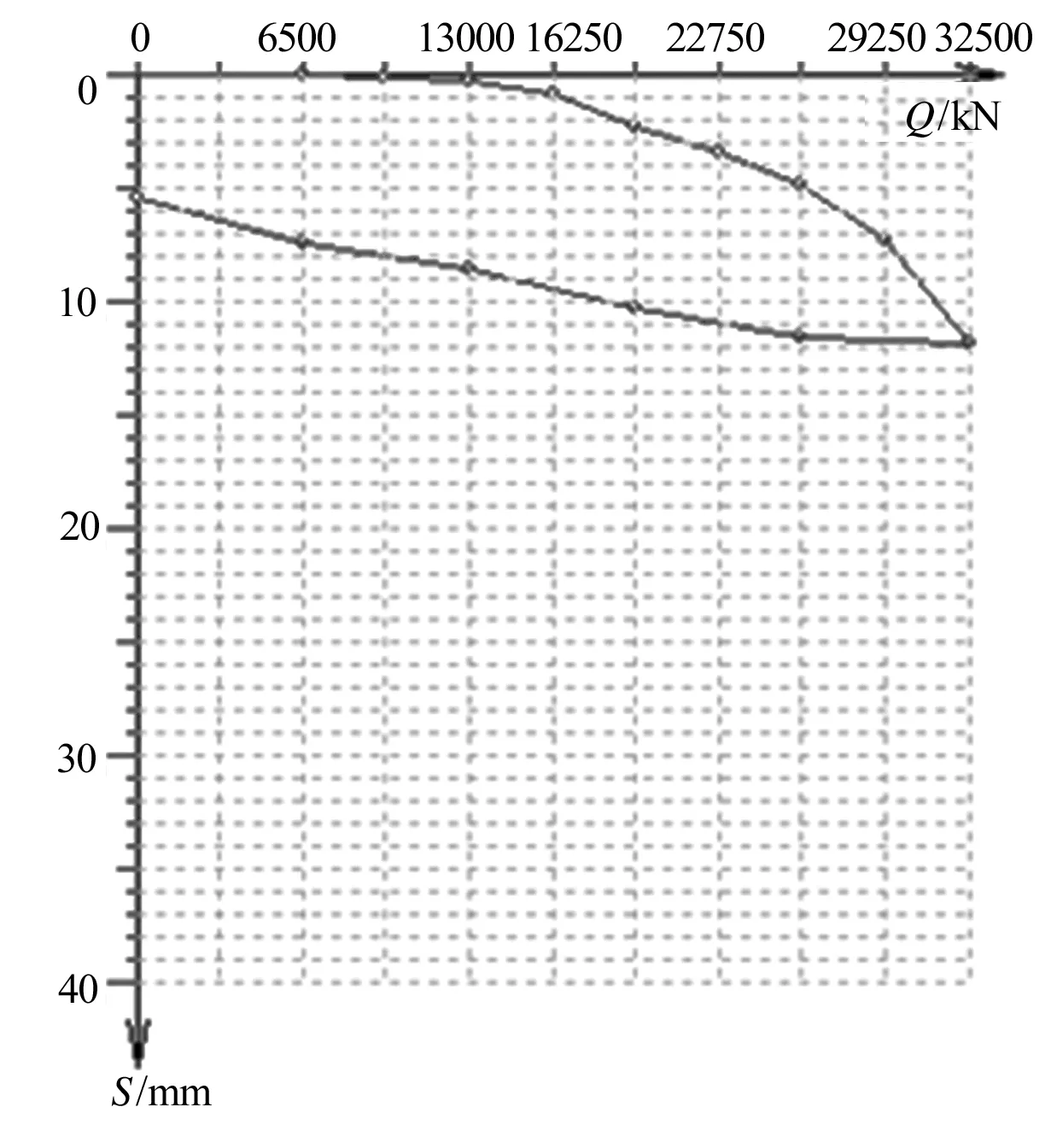

以其中120#樁為例,靜載檢測效果非常好,錨樁反力與補償荷載系統相互協調,未出現偏心、不均勻等異常情況,檢測工作順利結束。從靜載曲線看,Q-S曲線(圖5)平滑,當荷載最大加至32 500 kN時,樁頂最大沉降量為11.92 mm,曲線未出現陡降,末級荷載作用下的樁頂沉降量為4.53 mm;從S-lgt曲線看,各級荷載對應的沉降曲線均較平坦,未見明顯下彎;從卸載回彈情況看,完全卸載后樁頂殘余沉降為5.46 mm,最大回彈量為6.46 mm,回彈率為54.19%。6根錨樁上拔量監控均未超過3 mm。試驗結束后,分別對六根錨樁及試驗樁進行低應變法完整性檢測,樁身完整性均為Ⅰ類,樁身完好,可以作為工程樁繼續使用。

圖5 120#樁靜載Q-S曲線圖

5 結束語

超大噸位灌注樁,往往采用單一反力方式的常規靜載試驗難以檢測,需要根據工程實際制定專門的檢測方案。在制定檢測方案時,要充分考慮并利用場地現有條件,對于采用錨樁法檢測的,特別要驗算側摩阻力情況及工程樁保護,當錨樁反力不足以實施檢測時,可以采用補償荷載,但要采取措施保證錨樁反力與補償荷載系統相互協調。