鋁青銅電弧增材制造成形工藝研究

(1.黑龍江科技大學機械工程學院 黑龍江 哈爾濱 150000;2.哈爾濱工業大學(威海)材料科學與工程學院 黑龍江 哈爾濱 150000)

一、前言

增材制造又稱3D打印技術,它是基于離散、堆積的思想,通過切片軟件對目標零件的三維立體模型進行分層切片處理,然后以逐層熔敷的方式而實現具有復雜結構零件的直接制造[1],它的最大的優勢在于減少了工序,縮短了加工周期,大大節約了原材料[2]。目前,國內外關于銅及銅合金增材制造工藝方面的研究較少,鋁青銅具有優良的延展性、減摩性、導電性和導熱性,已經在工業中得到廣泛的應用[3],由于CMT(Cold Metal Transfer)焊接技術可以降低焊接過程的熱輸入量,避免了熔滴飛濺,焊接過程穩定性較好,焊縫可以獲得良好的性能[4-5],本文在CMT快速成形技術的背景之下,探究了各種工藝參數對鋁青銅增材制造成形精度的影響。

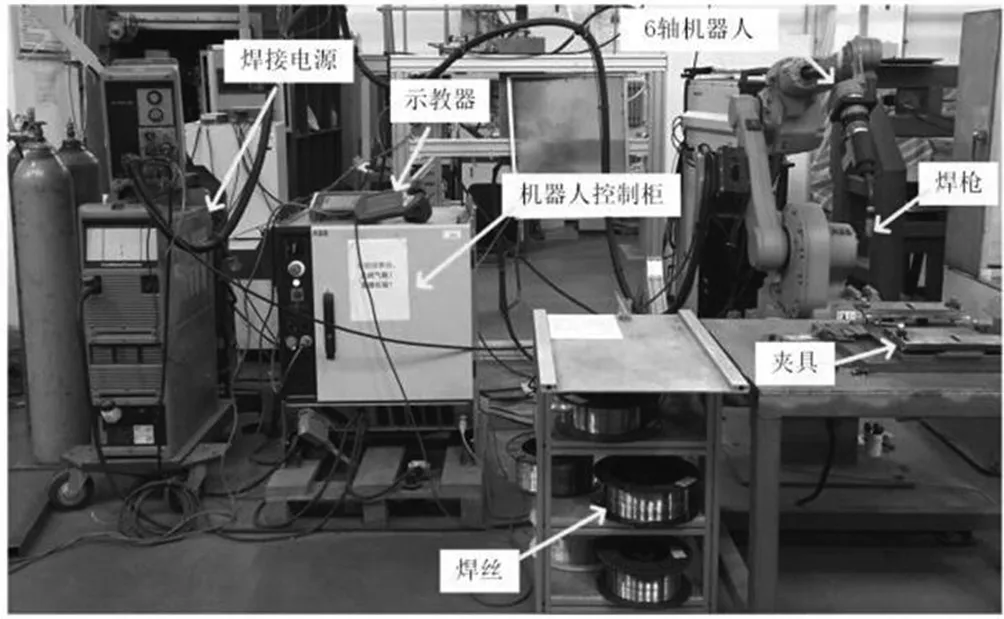

圖1 電弧增材制造系統

二、材料及方法

試驗所使用的電弧增材設備為奧地利福尼斯公司生產的型號為RCU 5000i CMT Advanced的焊接電源以及瑞士ABB集團生產的型號為ABB IRB 1600ID的六軸機器人,如圖1所示。設置送絲速度、增材速度、層間冷卻時間等工藝參數作為基礎變量,研究了工藝參數對薄壁墻體增材試樣成形精度的影響。其中焊接電流和焊接電壓由焊接電源中的專家系統自動匹配,只需調節送絲速度,焊接電流和焊接電壓會聯動變化。

試驗使用4.5mmx60mmx100m的304鋼板作為基板,直徑1.2mm鋁青銅焊絲作為填充的增材材料,化學成分如表1所示。試驗之前采用角磨機打磨基板來去除表面的氧化膜,隨后運用酒精來清理基板表面的油污。增材路徑劃為往復方向,成形長度9cm、高度21層的薄壁型墻體試樣,焊絲干伸長12mm,保護氣為純氬氣,保護氣流量15L/min,焊槍每層抬高1.8mm。

表1 鋁青銅焊絲化學成分(wt.%)

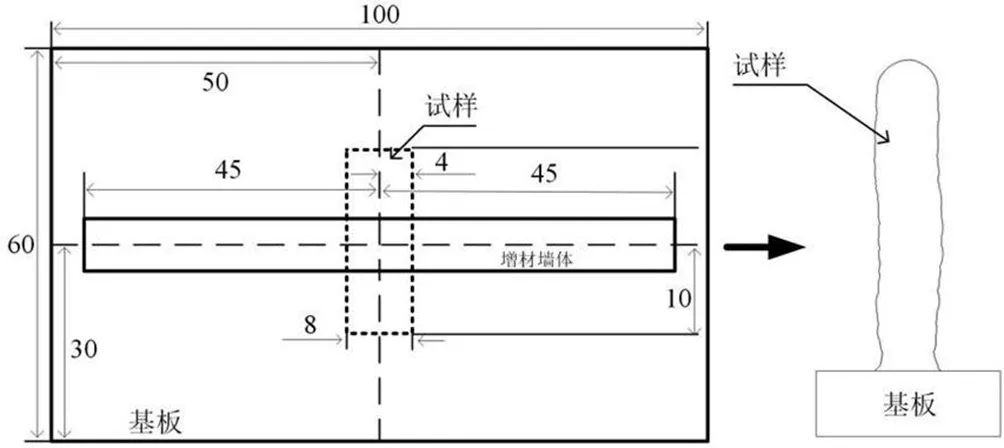

利用線切割機從增材墻體上切取試樣,切取位置如圖2所示。

圖2 金相試樣截取位置示意圖

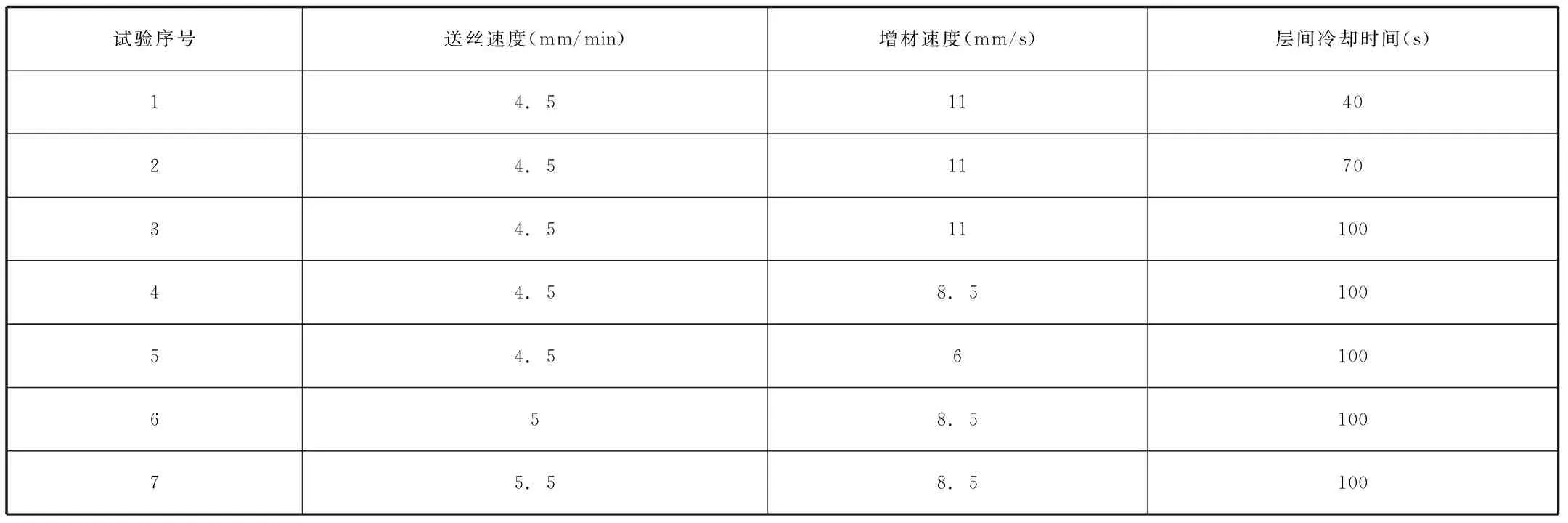

為了便于對不同工藝下增材制造試樣組織及性能的分析,下文主要是基于控制變量法,應用表2的工藝參數對墻體試樣進行成形試驗。

表2 單道多層墻體成形工藝參數

通過試驗1、試驗2、試驗3分析層間冷卻冷卻時間對增材試樣成形精度的影響,通過試驗5、試驗4、試驗3分析增材速度對增材試樣成形精度的影響,通過試驗4、試驗6、試驗7分析送絲速度對增材試樣成形精度的影響。

三、結果與分析

(一)工藝參數對試樣成形的影響

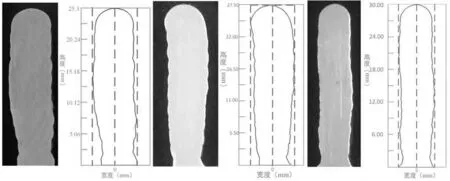

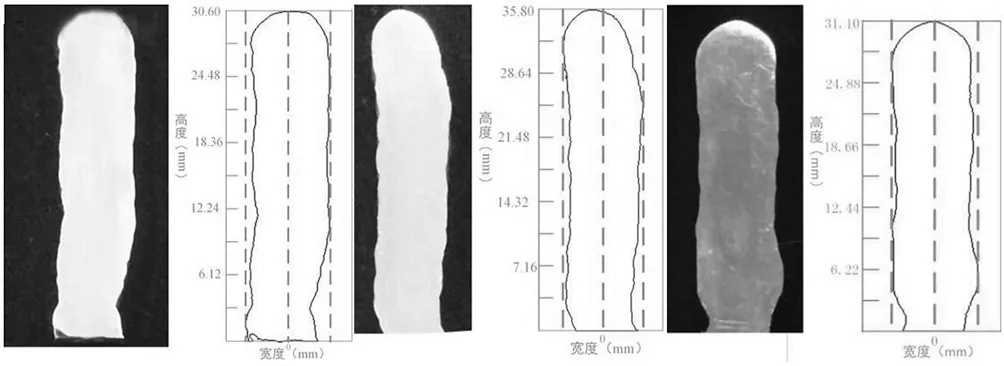

在圖4中展示了在不同工藝下增材墻體金相試樣的截面形貌,切取位置如圖2所示。從圖4可以發現,雖然增材工藝不同,但是這些試樣的成形特征整體具有一致性。其中試樣底端最初的幾層焊縫都頗為狹窄,因為最初幾層焊縫熔敷時,其散熱的主要方式是借助于基板來實現,整體散熱速度比較快,使得焊縫的鋪展變得比較不充分,進而導致最初的幾層焊縫成形較窄;增材成形件是采取逐層熔敷金屬的方法來實現的,側面會存在一定程度的波動,所以通過圖4可以看出在層與層之間會有明顯的側壁紋路特征。使用游標卡尺對金相試樣的高度進行測量,發現,不同的工藝參數對試樣的高度也有不同的影響,層間冷卻時間較長和焊接熱輸入較大的試樣整體高度偏大。

(1)號 (2)號 (3)號

(4)號 (5)號 (6)號

(7)號

由于目前還沒有統一的判斷增材制造試樣成形好壞的標準,文章中通過定義垂直偏差度來測量試樣在垂直方向的精度,用此垂直偏差度的數值作為判斷增材墻體成形精度的標準。首先對金相試樣的截面圖片通過MATLAB程序語言編譯,經過二值化處理之后,提取出外輪廓截面信息。然后將輪廓圖像導入VISIO軟件,在試樣輪廓頂端圓弧過渡區域畫一條和基板平行的直線,然后依次在截面兩側紋路輪廓最外側位置作切線,使切線垂直于基板表面,同時與頂端直線相交,確定試樣輪廓外接矩形。為了可以定量的描述墻體截面的成形精度,選取該外接矩形寬度的中線建立笛卡爾坐標系,定義試樣輪廓外接矩形的中線橫坐標μ=0,利用VISIO軟件標尺功能參考游標卡尺測量的試樣高度進行等比例計算,求出試樣外輪廓中線每個點橫坐標xi,定義試樣垂直偏差度σ為

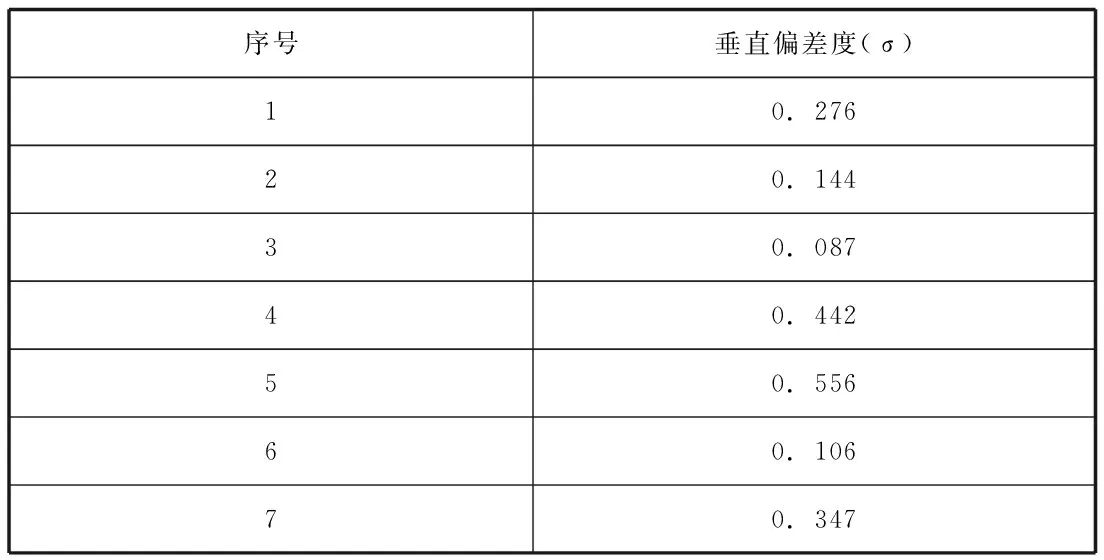

計算出在不同工藝下增材試樣的垂直偏差度,通過表3可以發現,在其他參數保持不變時,增加層間冷卻時間會減少試樣的垂直偏差度,即可以提高增材墻體的成形精度,但是在合理的層間冷卻時間內,其對成形影響不是特別大,垂直偏差度數值在0.087—0.276之間。對比增材速度對成形精度的影響,當增材速度增加時,試樣的垂直偏差度有所減小,發現當增材速度增加到11mm/s時垂直偏差度為0.087,成形精度變得非常理想,可以得出,當增材速度為11mm/s時焊接熱輸入較小,由于熔池的溫度比較低,不會使熔池金屬向墻體側壁流淌而逐漸形成墻體傾斜的現象,所以成形較好。同時發現,送絲速度對垂直偏差度值呈現先減小后增大的趨勢,波動性較大。

表3 垂直偏差度值

四、結論

利用MATLAB軟件提取增材試樣的外輪廓,定義垂直偏差度來判斷其成形精度。結果表明,隨著層間冷卻時間的增加,增材試樣的成形精度有所改善,但是影響較小;在增材速度較小范圍內時,成形精度隨著增材速度的增大略有增加,當增材速度增大到11mm/s時成形精度顯著提高;另外,送絲速度對增材試樣的成形精度影響波動性很大,規律不明顯。