某型直升機新型尾起落架回中機構(gòu)設(shè)計

陳 翔

(中國直升機設(shè)計研究所,江西 景德鎮(zhèn) 333000)

0 前言

目前,飛機主要是通過差動剎車、非對稱推力或者操縱前輪轉(zhuǎn)彎機構(gòu)實現(xiàn)轉(zhuǎn)彎[1-2]。相比固定翼飛機,多數(shù)采用輪式起落架的直升機,前起落架或尾起落架均設(shè)計有被動轉(zhuǎn)向機構(gòu),在尾槳推力或差動剎車的情況下,實現(xiàn)直升機地面轉(zhuǎn)彎[3-4]。直升機在空中飛行時,一般要求鎖住前輪或者尾輪,特別是對于大搖臂式起落架,這樣可以避免尾輪在直升機著陸時偏離中立位置或者在空中偏轉(zhuǎn),影響直升機的著陸安全[4]。對于未設(shè)計回中機構(gòu)的轉(zhuǎn)向起落架,直升機在地面滑行轉(zhuǎn)彎后,必須在地面鎖定定向鎖。對于常規(guī)的插銷式定向鎖,需要飛行員操縱直升機直線滑行甚至左右小幅偏擺來保證上下鎖孔對齊,從而實現(xiàn)定向鎖的鎖定。這不僅增加了飛行員的操縱難度,也影響了直升機的出勤效率。該文針對某型直升機地面尾輪鎖定操作增加飛行員難度以及影響直升機的出動效率問題,通過回中需求分析和轉(zhuǎn)化,完成了新型回中機構(gòu)的設(shè)計及驗證。

1 回中需求分析

為防止直升機尾輪在空中偏轉(zhuǎn),某型直升機尾起落架設(shè)計有尾輪鎖。尾輪鎖安裝在搖臂上,如圖 1所示。在進行地面轉(zhuǎn)彎前,尾輪鎖須打開,確保輪叉可以轉(zhuǎn)動。當直升機在空中時,尾輪鎖須鎖上,防止輪叉在空中擺動。在進行尾輪鎖地面上鎖操作時,飛行員需要通過操縱尾槳來保持直線滑行,這增加了飛行員的操縱難度。由于直升機大多數(shù)起飛都是垂直起飛,為減輕飛行員負擔并提高出勤效率,需實現(xiàn)尾輪空中上鎖。

圖1 尾起落架示意圖

圖2 用戶需求轉(zhuǎn)化

由于無法主動控制尾輪偏轉(zhuǎn),須設(shè)計一個機構(gòu)來驅(qū)動尾輪回到中立位置,以實現(xiàn)尾輪空中鎖定。黃建新等人[5]設(shè)計了一種內(nèi)置自動回中機構(gòu),可以實現(xiàn)搖臂式尾起落架尾輪回中。支柱式轉(zhuǎn)向起落架一般也設(shè)計有內(nèi)置上下凸輪回中[4]。考慮到尾起落架必需的功能要求和相關(guān)約束,將用戶要求逐步轉(zhuǎn)化為回中機構(gòu)要求,如圖2所示。通過分析,回中機構(gòu)需滿足4點要求。1)在輪叉偏轉(zhuǎn)-90°~90°內(nèi)提供適當回中力矩。2)回中力矩方向可以順時針和逆時針切換。3)不改變尾起落架主傳力結(jié)構(gòu)。4)不限制輪叉偏轉(zhuǎn)。

2 回中機構(gòu)設(shè)計及工作原理

通過分析回中機構(gòu)需求和傳統(tǒng)內(nèi)置式回中機構(gòu),現(xiàn)有的回中機構(gòu)方案不能滿足回中機構(gòu)需求,需要設(shè)計新型回中機構(gòu)。逐條分析回中機構(gòu)需求,得出新型回中機構(gòu)的相關(guān)設(shè)計要求,見表1。

表1 新型回中機構(gòu)需求和設(shè)計對應(yīng)關(guān)系

綜合表1中的設(shè)計元素和常規(guī)的機械設(shè)計以及維護性等方面的因素,新型回中機構(gòu)主要由驅(qū)動組件和凸輪組成,其中凸輪通過插銷安裝在輪叉上,驅(qū)動組件安裝在搖臂上,如圖3所示。驅(qū)動組件主要由支座、彈簧、活塞桿、滾輪等組成,如圖4所示。當直升機離地后,驅(qū)動組件中的活塞桿前移,對凸輪形成一個回中力矩,同時輪叉、機輪和輪胎等重力側(cè)向分量也對輪叉形成一個回中力矩,2個力矩驅(qū)動輪叉轉(zhuǎn)動,直到尾輪回到中立位置。

圖3 新型回中機構(gòu)示意圖

圖4 驅(qū)動組件結(jié)構(gòu)圖

3 回中性能分析

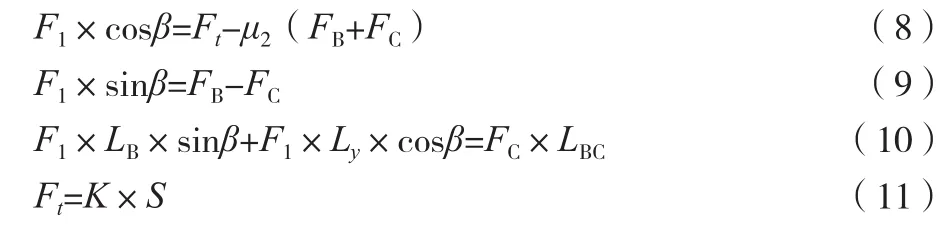

如圖5所示,輪叉分別受到下部質(zhì)量重力G1、輪叉重力G2、驅(qū)動機構(gòu)壓力F1、上襯套壓力F2、下襯套壓力F3和支撐套支撐力F4、上襯套摩擦力和下襯套摩擦力。

尾輪在偏轉(zhuǎn)的情況下離地后,輪叉通過回中機構(gòu)提供的驅(qū)動力矩以及輪叉、機輪和輪胎重力形成的回中力矩,克服摩擦力矩帶動尾輪實現(xiàn)回中。其中摩擦力矩包括輪叉與襯套之間的摩擦力矩、支撐套與輪叉之間的摩擦力矩。

式中:r為漸開線半徑,取15 mm;R為輪叉旋轉(zhuǎn)軸半徑,取44 mm;μ為輪叉和襯套摩擦系數(shù),取0.1;m1為下部質(zhì)量,取9 kg;L1為下部質(zhì)量重力到旋轉(zhuǎn)軸距離,取260 mm;m2為輪叉質(zhì)量,取7.5 kg;L2為輪叉重力到旋轉(zhuǎn)軸距離,取65 mm;μ1為支撐套和搖臂摩擦系數(shù),取0.1;R1為支撐套外側(cè)半徑,取45 mm;r1為支撐套內(nèi)側(cè)半徑,取42 mm;θ為輪叉旋轉(zhuǎn)軸后傾角,取13°;g為重力加速度,取9.81 m/s2。

圖5 輪叉受力示意圖(0°)

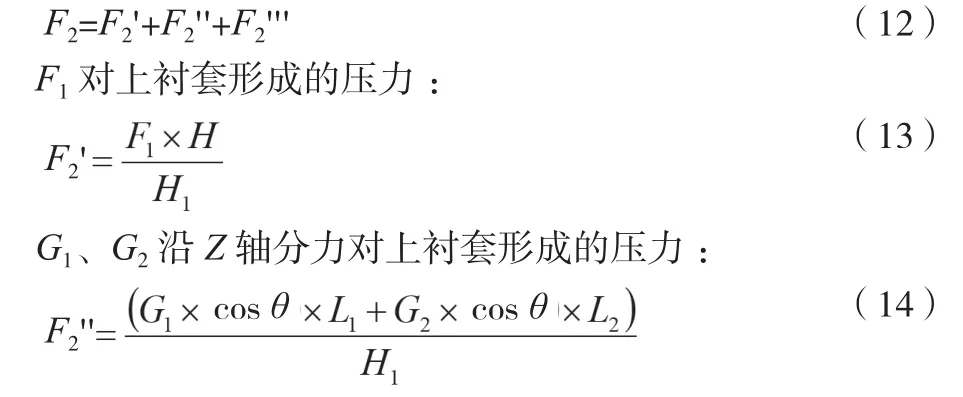

根據(jù)驅(qū)動機構(gòu)內(nèi)部受力示意圖(如圖6所示),建立以下方程:

式中:β為F1與X軸夾角;μ2為活塞桿滑動摩擦系數(shù),取0.1;FB為B點正壓力;FC為C點正壓力;LB為滾輪中心到B點橫向距離;Ly滾輪偏心距,取20 mm;LBC為B點到C點距離,取160 mm;K為彈簧剛度,取13.7 N/mm;S為彈簧壓縮量。

圖6 驅(qū)動機構(gòu)內(nèi)部受力示意圖

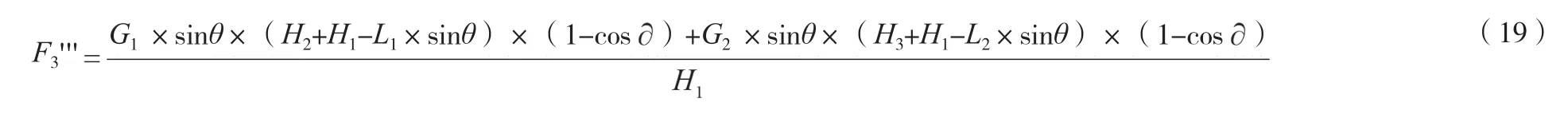

根據(jù)靜力距平衡的原理,進行上、下襯套處受力分析。

上襯套正壓力:

G1、G2沿X軸分力對上襯套形成的壓力如公式(15)所示:

下襯套正壓力:

G1、G2沿X軸分力對輪叉形成的壓力如公式(19)所示:

則有,輪叉回中時間:

式中:?為輪叉偏轉(zhuǎn)角;H為凸輪受力到下襯套中心距離,取144 mm;H1上下襯套中心距離,取102 mm;H2為下部質(zhì)量重力到下襯套中心距離,取203.5 mm;H3為輪叉重力到下襯套中心距離到取59 mm。

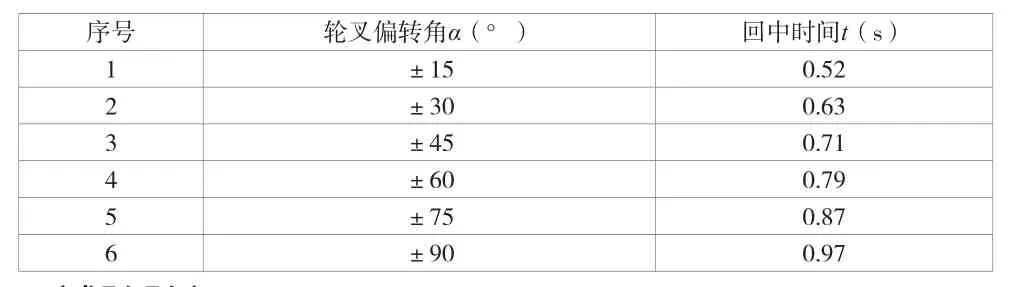

根據(jù)公式(1)~(20),可以計算出任一偏轉(zhuǎn)角對應(yīng)的回中力矩和回中時間,典型角度回中時間見表2。

表2 典型偏轉(zhuǎn)角下回中力矩、角加速度和回中時間

4 試驗驗證

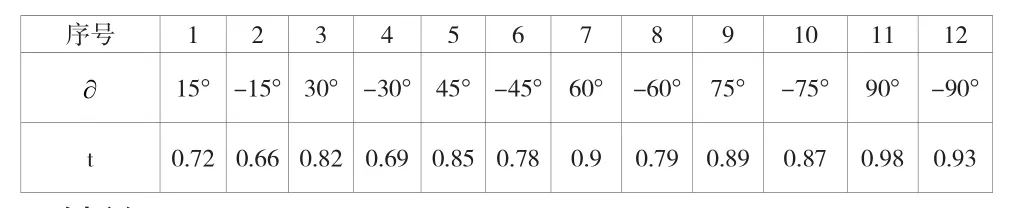

通過模擬回中機構(gòu)實際工作狀態(tài),在轉(zhuǎn)向各個角度時,記錄每次的回中時間,見表3。各個角度回中時間最小值為0.66 s,最大值為98 s,均未超過2 s。

表3 回中性能試驗測試結(jié)果

5 結(jié)論

該文在分析尾起落架的回中需求和約束邊界的基礎(chǔ)上,完成了新型回中機構(gòu)需求分析和轉(zhuǎn)化,使回中需求具有可執(zhí)行性。為了逐條滿足轉(zhuǎn)化后的需求,采用漸開線凸輪和叉形結(jié)構(gòu)設(shè)計,完成了新型回中機構(gòu)的設(shè)計。計算和試驗表明,新型回中機構(gòu)能滿足尾起落架的回中要求。