漣鋼反滲透脫鹽系統分析與改進

李和平,尹依軍

(1.湖南華菱漣源鋼鐵有限公司生產管理部,2.漣鋼福利企業公司,湖南婁底 417009)

引言

某企業在反滲透脫鹽調查中有2 個脫鹽水站,均采用反滲透+混床工藝,反滲透產水電導率<20μS/cm,混床出水電導率<2 μS/cm,SiO2<20 μg/L。RO 設計每套產水50 m3/h,一級二段7:3 排列,10 支6 芯膜壓力容器,每套采用60 只BW30-365FR 膜元件,回收率75%,脫鹽率大于97%,保安過濾器采用熔噴PP 濾芯,每套70 支,過濾精度5 μm。自動控制單元分過濾器單元、RO 單元、混床單元,每套單元啟動與藥劑泵聯鎖控制。冬季原水蒸汽加熱,因制水量達不到要求,在冬季水量需求大時脫鹽水站保供成了制約難題。

1 除鹽水系統工藝流程配置基本概況

1#水站2003 年建設,工藝流程:公共供水環管網→無閥濾池→多介質過濾器(6 套)→出水母管→保安過濾器(6套)→RO(6套)→脫碳器→混床。

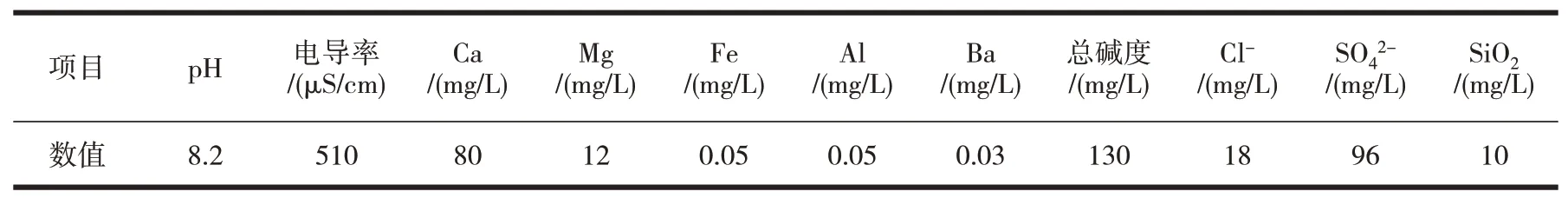

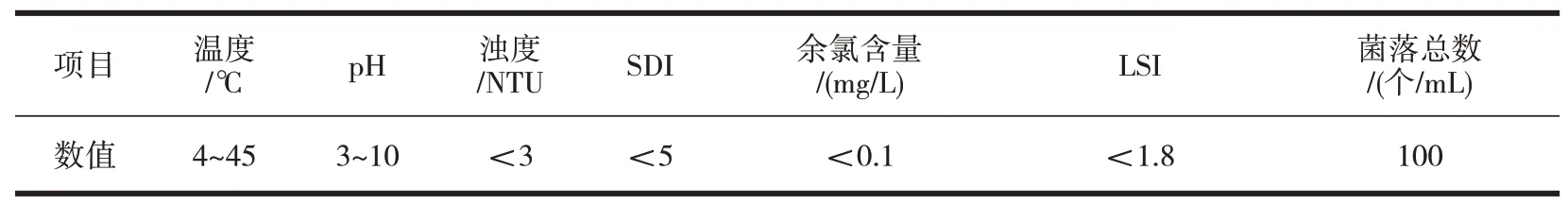

2#水站2008 年建設,工藝流程:公共供水環管網→無閥濾池→多介質過濾器(7 套)→活性碳過濾器(7套)→出水母管→保安過濾器(7套)→RO(7套)→脫碳器→混床。除鹽水站進水為地表水,原水和RO設計進水水質見表1、表2。

表1 除鹽水站原水水質(地表水)

表2 RO設計進水水質

2 除鹽水系統現狀

2.1 除鹽水站RO儀表配置和運行狀態

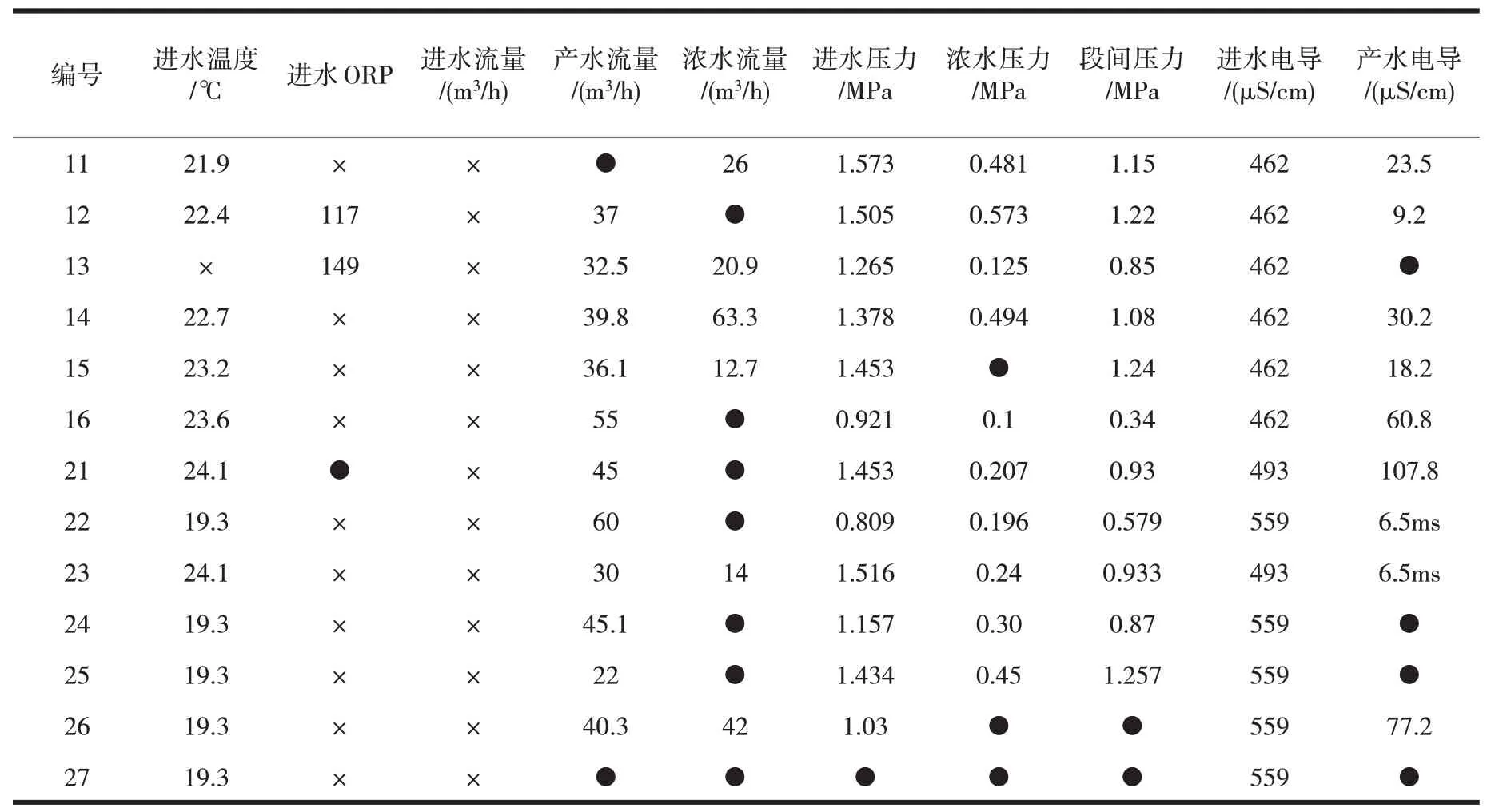

2019 年10 月15 日調查時1#水站運行11#~15#,2#水站運行21#、23#,其余機組臨時啟動檢查(表3 中數據為現場儀表顯示)。

表3 RO儀表配置完好情況和運行參數(11~16代表1#水站,21~27代表2#水站)

2.2 除鹽水站RO前預處理

現場了解,無閥濾池投加混凝劑,清水池投加次氯酸鈉殺菌,出水母管投加還原劑、阻垢劑。預處理保安過濾器前水質1#水站濁度<2 NTU,2#水站濁度<3 NTU。SDI 較少檢測且隨季節性變化大,雨季有時水樣完全將膜片堵塞。調查時抽檢保安過濾器出水余氯<0.05 mg/L。

2.3 RO系統清洗方法

RO 化學清洗程序為堿洗→酸洗。清洗后進水壓力降低約0.2 MPa。

堿洗:配制堿洗液(pH=12:EDTA-4Na+三聚磷酸鈉+十二烷基苯磺酸鈉+NaOH),依次對二段、一段各循環進藥40 min,第二輪再各循環進藥40 min,浸泡2 h,啟動系統進水沖洗至出水澄清、電導率與進水一致。

酸洗:配制酸洗液(pH=3:一水檸檬酸+HCl),清洗流程與堿洗相同,清洗過程中檢查清洗液pH值,維持pH值穩定。

2.4 RO除鹽水系統運行、設備管理

2 個除鹽水系統藥劑實行總包管理,SDI 抽檢,余氯檢測點在系統進水池,混凝劑和還原劑投加量現場計量泵指示不清楚,阻垢劑投加以經驗控制(1#水站)或按總管定量4.5 L/h(2#水站)。

RO 系統內各計量儀表沒有校驗或明顯不準確,化學清洗水箱連接的閥門經常有漏水。保安過濾器、膜入口端發現有濾料現象。

RO系統每天運行臺套數兩個水站各有不同,1#水站基本每套RO 每天均有運行,2#水站RO 一般每天2~4 套運行,每個水站對停運的RO 采用每天用系統水沖洗。其中,2#水站現場運行班組不檢測水質。

2.5 膜解剖簡要分析

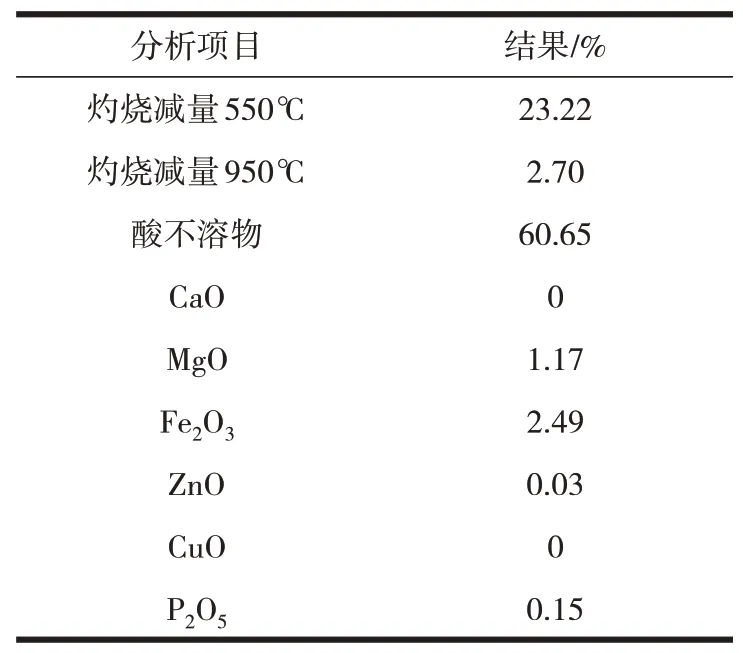

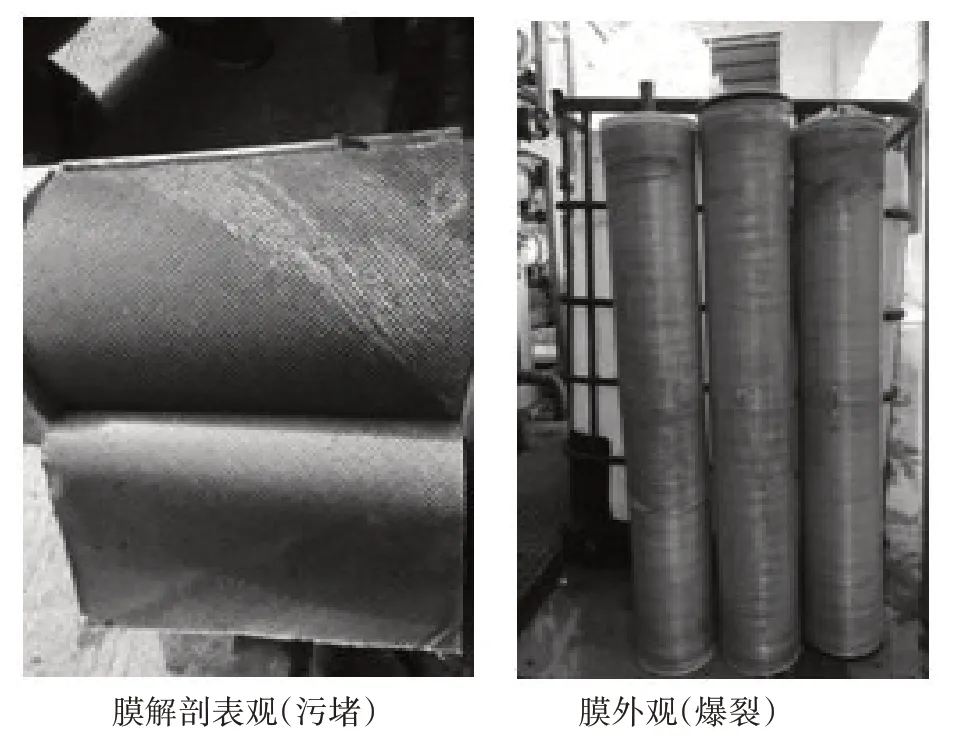

膜解剖沉積物垢樣分析見表4,膜外觀見圖1。

表4 膜解剖沉積物垢樣分析

圖1 膜外觀

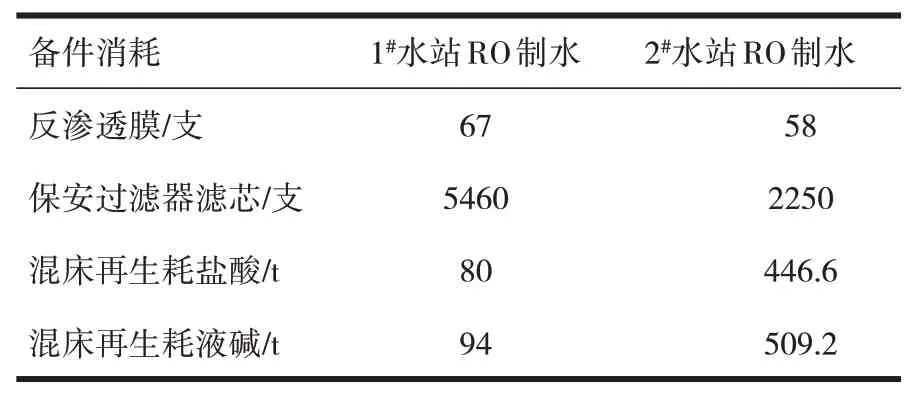

2.6 兩個水站主要備件消耗

2 個水站主要備件消耗(統計2019 年1~10 月)見表5。

表5 2個水站主要備件消耗

2.7 兩個水站產水量(見表6)

表6 二個水站平均產水量(統計2019年5~10月)

3 分析

3.1 除鹽水站主要故障分析

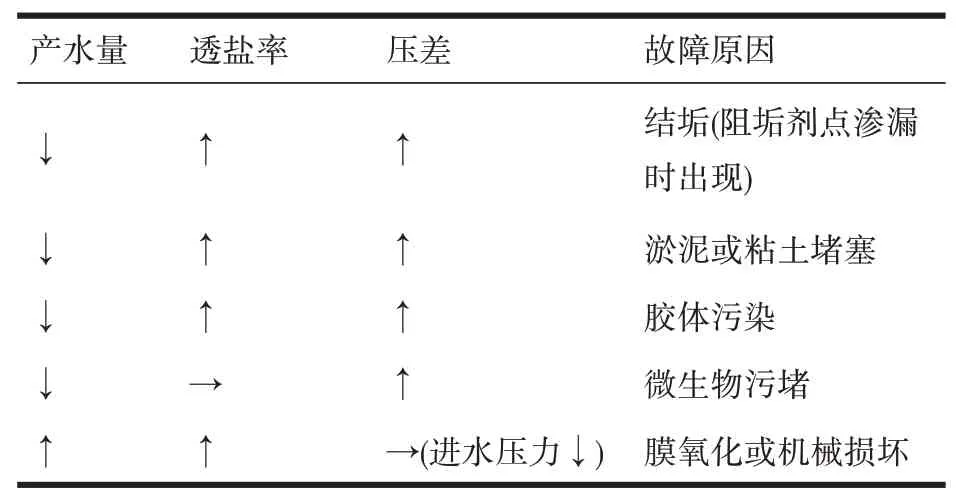

從表3分析可看出,RO系統主要故障癥狀是產水量下降、透鹽率升高、壓差增大。分析故障產生的主要原因是淤泥或粘土堵塞、膠體污染和微生物污堵;從膜解剖沉積物垢樣分析表4看出,結垢不是故障癥狀的主要因素,由于受條件限制,沒有進行能譜掃描電鏡SEM-EDX 分析;16#、22#RO 系統進水壓力下降,產水量增加,透鹽率明顯增加,說明有氧化現象;RO 系統在運行中發現明顯有個別膜管漏的機械損壞。主要故障癥狀分析見表7。

表7 RO故障癥狀分析

3.2 生物膜控制

從保安過濾器濾芯更換數量可看出,預處理效果差。調查發現,運行過程中更換的保安過濾器濾芯在不同季節呈現顏色差異,土黃色到灰色,甚至帶黑,手摸有滑膩感覺,說明出現堵塞和粘泥異味有微生物污染。

3.3 預處理SDI檢測與控制

擁有和使用SDI 儀表是重要的RO 系統預處理診斷工具。調查發現,現場運行班組基本不測量,藥劑總承包提供商對濁度、SDI 的檢測也沒有充分使用。

調查發現,雨季預處理產水濁度和SDI 很難穩定達標,有時檢測水樣完全將膜片堵塞現象。預處理設計無法應對定期的水質波動。

3.4 RO系統藥劑投加與控制

混凝劑、殺菌劑、RO 阻垢劑在線投加,但原設計聯鎖方式因各類故障已不能一一對應,造成藥劑投加量不規范。還原劑投加與余氯在運行中沒有對應關系。

余氯測量只有一個測點,在原水池或還原劑投加點后。沒有在還原劑投加點前、后同時測量,殺菌沒有體現整個預處理管線全部受控。余氯檢測方式為抽檢,無法及時發現還原劑泵投加異常時氧化劑超標造成膜的不可逆受損。

3.5 RO系統設備及儀器儀表

在線儀表配置不齊,并且沒有校驗或校驗不可靠,一些已配置的儀表因損壞沒有及時更換,使得系統分析不能進行,更談不上標準化。膜入口端發現有濾料現象,說明預處理過濾器有穿透或泄漏,保安過濾器濾芯安裝有時存在短路問題。

3.6 RO運行管理

調查發現,脫鹽水站所在總廠管理人員很少參與現場管理,運行班組對RO 參數不太關心,對技術經濟指標不分析,回收率約50%。對停用機組每天用系統水沖洗,對長期處于備用狀態機組,沒有相應規定采用保護液或定期殺菌方式保護。

3.7 化學清洗方法

清洗方案不嚴謹,清洗效果差。化學清洗采用二段同時清洗,交叉污染,第一段的污染物、生物污染物和有機結垢物在從系統清除前經過了下一段,降低了清洗效率。同時,在線清洗還需為清洗提供合適的流量與溫度。

4 對策研究

4.1 RO預處理藥劑優化與自動檢測系統完善

良好的RO 預處理水質是脫鹽水系統正常工作的首要條件。對原水進行預處理的效果反映為COD、LSI、SS、濁度等污染物水質指標的絕對值降低,并達到反滲透膜系統進水要求,降低SDI(期望值)≤3。保證RO產水電導<20 μS/cm。

無機絮凝劑的質量和投加劑量通過優化試驗確定是重中之重。根據水質分析余氯與ORP 關系,設定合適的在線ORP 控制指標。關注阻垢劑質量和投加量優化防止結垢污染。同時,運行管理中通過數據記錄、計算、分析和對比,若監測指標遠大于日常測定值則需要對預處理系統重新調整使其恢復到正常值。

過濾器自動控制單元、RO 自動控制單元有必要恢復,完善過濾器自動反洗頻率和反洗流量控制,定期檢查是否存在板結和壁流現象。

系統RO 儀表配置根據監測要求有必要進行完善,故障的流量、電導率、壓力等檢測儀表需要盡快恢復,并對所有在線檢測儀表定期校驗以保證準確性。

預處理工藝從現有的工藝條件看,雨季SDI 很難穩定達標,改造預處理設備,保證系統污染因子穩定受控也很有必要。

4.2 藥劑投加過程控制穩定受控

藥劑投加過程穩定受控是RO 系統穩定運行的關鍵。關注無機絮凝劑投加量、阻垢劑投加計算與執行,并注意檢查管線泄漏。還原劑投加點前余氯控制0.2~1.0 mg/L。還原劑采用亞硫酸氫鈉或焦亞硫酸鈉時,工程實踐可采用約3.0 mg/LSBS(SMBS)脫除1.0 mg/L 余氯。RO 前余氯控制<0.1 mg/L。

4.3 加強RO日常運行過程管理

RO 運行維護是一個綜合性強的工作,需要改變生產管理無組織狀態。運行班組管理承擔職責,及時反饋運行過程中存在的問題。完好的設備維護是良好運行控制的前提與基礎,在運行過程中需要對保安過濾器濾芯使用周期、單支膜管運行情況、段間壓力容器壓降(<0.35 MPa)、SDI 檢測、余氯測量、還原劑投加核算、絮凝劑投加控制等持續關注。對運行故障癥狀診斷分析,濃水側異氧菌分析,有條件時還可對膜解剖進行專業分析,對長時間停用機組宜采用保護液保護。

4.4 RO運行參數標準化

對運行參數進行標準化,是判斷系統故障與清洗的重要方法,膜技術供方一般都提供相關的計算軟件,或者根據各標準化的因子自己制定一個標準化的電子表格,根據標準化的計算表確定化學清洗的時機,并根據標準化結果判斷系統性能,以及運行中需要改進的事項。

4.5 RO在線化學清洗方法改進

良好的預處理和優質的運行管理,能大幅減少清洗頻率。在達到清洗條件后,要以失效分析為基礎,選擇殺菌、堿洗、酸洗相結合的高效清洗配方和清洗方法來制定相應清洗方案,及時進行清洗以恢復性能。嚴格執行方案確定的循環和沖洗流量、溫度要求,并且避免一段清洗后污染物對另一段影響而降低清洗效率。

5 結論

完好的預處理工藝和診斷,良好的專業管理,將會使RO 系統產水量、回收率提高20%以上,水質得到保證,維持膜更換量不變,濾芯更換、混床再生酸堿、冬季加熱蒸汽等大幅降低消耗,由于制水效率提高,自用水率、噸水電耗也會大幅降低,經核算成本可降低1元/t水以上。