抗流致振動的壓水堆控制棒導向筒阻流板設計與數值分析

張惠民,陸道綱,張鈺浩

(1.華北電力大學 核科學與工程學院,北京 102206;2.非能動核能安全技術北京市重點實驗室,北京 102206)

控制棒組件是核電廠的核心設備,其完整性和其及時下落功能對核電廠安全至關重要。壓水堆(PWR)堆芯上腔室中設置了控制棒導向筒,控制棒在導向筒內能夠平滑地被提出或插入堆芯。控制棒導向筒下部開有流水孔,流水孔在控制棒下落時排出導向筒內的水以減少控制棒下落阻力,使控制棒能夠不受延遲地落在特定位置從而保證反應堆的安全。同時,從堆芯流出的流體在外部掠過導向筒的流水孔時,可能有一部分冷卻劑會通過流水孔進入導向筒內部,從而對控制棒產生橫向沖刷,進而引起控制棒組件的振動、疲勞甚至磨損變形,直接影響核電廠的安全運行。如果流水孔的尺寸過大,落棒阻力會較小,但進入導向筒的流量會增加而導致控制棒的流致振動增強;反之亦然。雖然在常規設計中核算了流水孔的臨界尺寸以平衡落棒阻力和流致振動,但是壓水堆核電廠還是會出現由上述問題引發的落棒延遲或控制棒流致振動過大事件。例如大亞灣核電廠就發生過由于法馬通的導向筒流水孔設計修改導致1號機組7組控制棒落棒時間超出驗收準則的問題[1]。

國內外學者開展了很多流致振動研究[2-11],對核電廠設備的流致振動研究大多側重于吊籃、蒸汽發生器換熱管和燃料組件等設備,而針對核電廠控制棒的流致振動研究在國內外開展較少,尤其針對控制棒導向筒下部流水孔尺寸如何影響控制棒橫向流及其導致的流致振動研究國內外幾乎沒有涉及。導向筒下部流水孔的尺寸過大或過小都會直接影響控制棒的流致振動行為和落棒時間,對核電廠的安全運行造成不利影響。

針對上述問題及研究現狀,本研究提出了新型設計方案,即在導向筒流水孔的前部設置阻流板,使堆芯上腔室的冷卻劑通過流水孔進入控制棒導向筒的流體受阻,流量減小,同時保證控制棒下落過程中排水順暢。本研究的前期工作[12],已經針對控制棒導向筒周邊的流動行為開展了基于簡化模型的實驗研究,通過可視化技術,測得了控制棒導向筒附近的流場分布,同時針對這一實驗模型進行數值模擬,通過實驗結果與數值計算結果對比,初步驗證了數值計算模型及方法對于求解該問題的適用性。

為了驗證本改進設計的有效性,本文運用上述經過實驗驗證的計算方法和模型,對控制棒導向筒及內部結構進行了更為精確的建模,并對改進前和改進后的設計方案分別進行了基于CFD的數值模擬與分析,獲得了改進前與后設計方案下的流場分布特性,通過改進前與后的流場對比分析,判斷阻流板的阻流效果,評價該橫向流動流速對控制棒流致振動效果的影響。

1 控制棒導向筒結構及網格劃分

1.1 控制棒導向筒實驗及計算模型結構

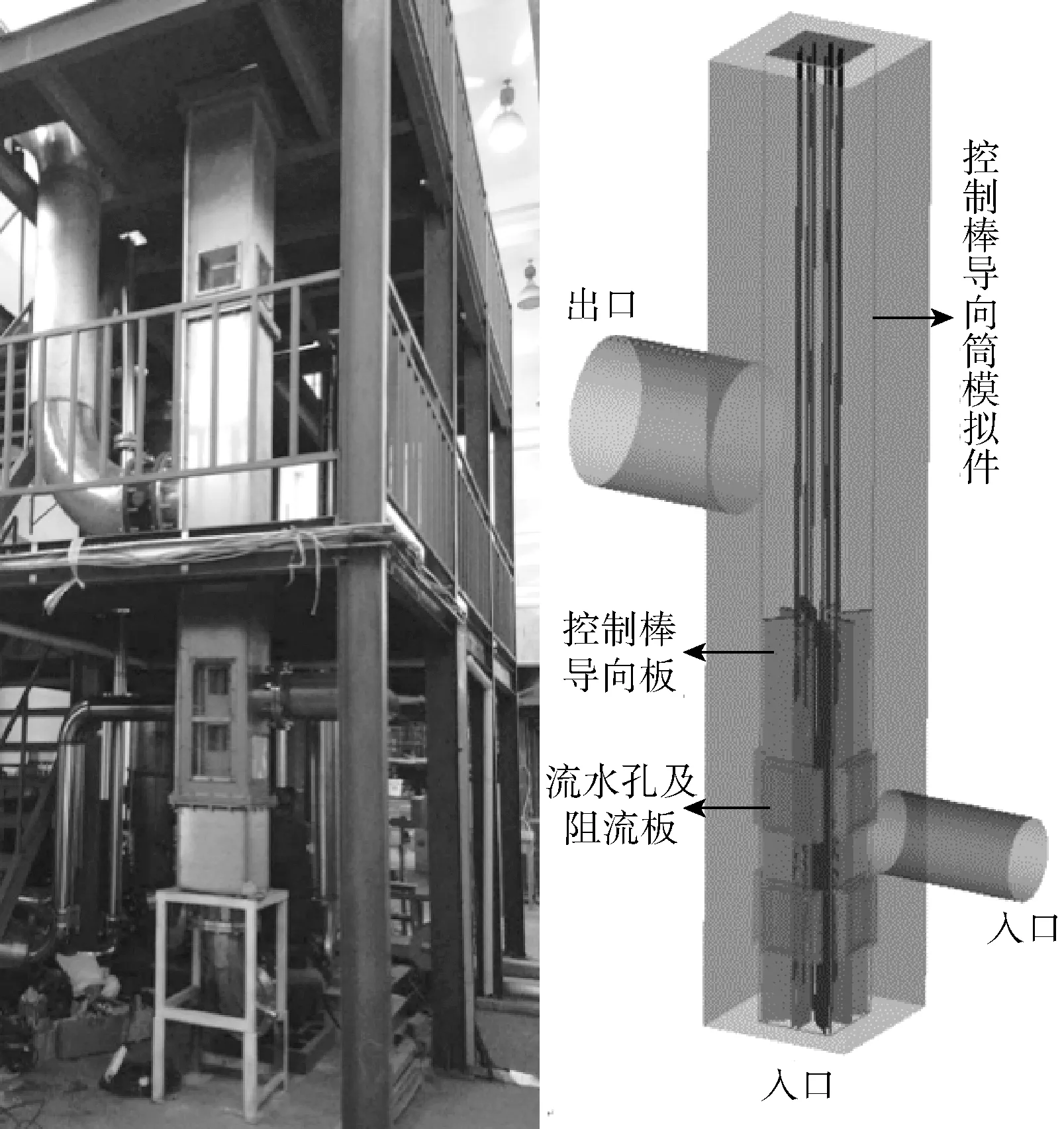

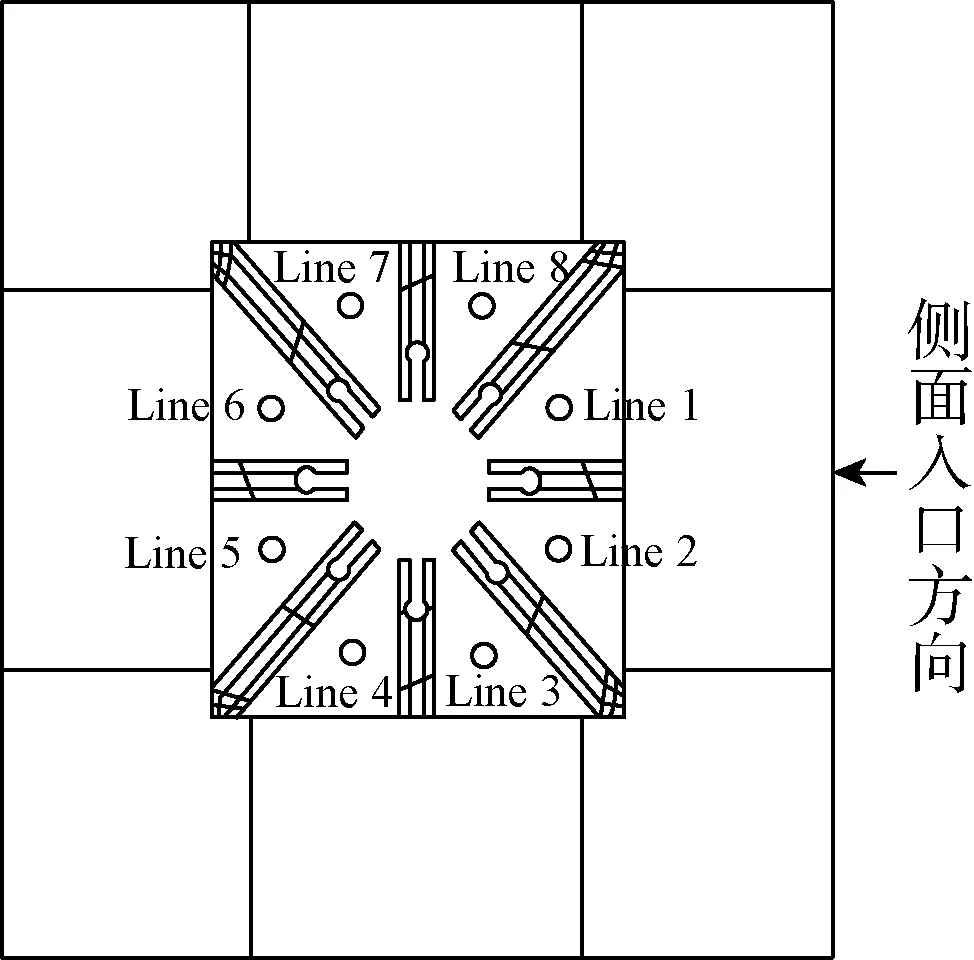

本研究前期工作中,已經針對控制棒導向筒周邊的流動行為開展了基于簡化模型的實驗研究[12]。本文在控制棒流致振動等比例實驗臺架原型的基礎上增加控制棒根數及控制棒導向板數量,更真實地模擬實際反應堆控制棒導向筒內部結構,選取實驗段下部為研究對象,采用三維CFD軟件FLUENT進行改進前及改進后不同設計方案的數值模擬與分析。控制棒流致振動實驗段結構圖及數值模擬模型如圖1所示。

圖1 控制棒流致振動實驗臺架及數值模擬模型

計算模型主要包括三部分主要結構:

(1)外部筒體形成實驗段冷卻劑流動邊界,內部流體模擬堆芯上腔室內的冷卻劑流動狀態,下部外筒體的尺寸為400 mm×400 mm×2400 mm;

(2)內部導向筒模擬件采用與實堆導向筒相同尺寸設計,上下部導向筒內設置與實堆相同數量的控制棒導向板,下部導向筒的下部設置與原型一致的8個方形流水孔,流水孔尺寸為130 mm×150 mm;

(3)采用8根直徑9.5 mm的控制棒模擬件,控制棒數量相比原型減小,但對控制棒導向筒內整體流動特性影響不大。外部筒體側面及控制棒導向筒下部各設置一個進水口,分別模擬實堆中通過控制棒導向筒流水孔的側方來流,以及由導向筒底部進入的自下而上流動的冷卻劑,外部筒體側面高位處設置出水口。

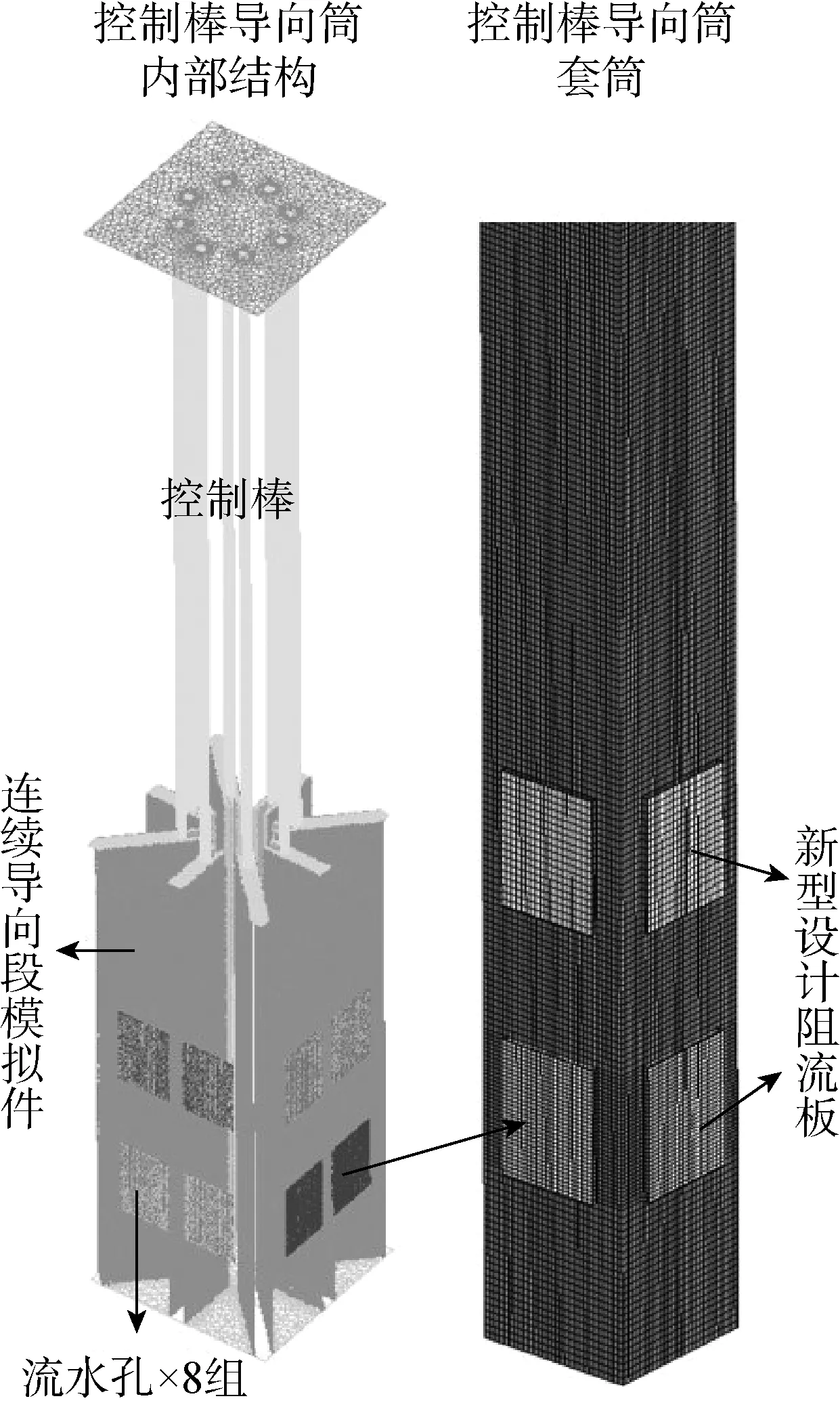

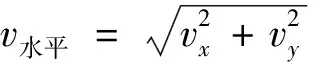

1.2 控制棒導向筒及不同設計方案網格劃分

控制棒導向筒內部結構及外部筒體流體域網格劃分示意圖如圖2和圖3所示。

圖2 控制棒導向筒內部結構及新型阻流板方案網格

控制棒導向筒內部結構較為復雜,控制棒連續導向段及控制棒直徑尺寸較小,采用非結構網格進行網格劃分;控制棒導向筒周圍流場及阻流板區域結構規則,采用結構化網格進行網格劃分。將兩組區域的網格在FLUENT中采用Interface進行連接后實現整體耦合計算,連接方式如圖3(d)所示。基于以上網格劃分方法,選取不同數量的網格進行了敏感性分析,考慮到計算的精確性與經濟性,最終采用1 081萬網格進行數值計算研究。本文對三種設計方案分別進行網格劃分及計算:

(1)原型(改進前)設計方案:控制棒導向筒下部四周8組流水孔外側均不設阻流板。需要說明的是,由于導向筒內部控制棒連續導向段模擬件厚度較厚(17 mm)且位于每組流水孔中間,將每組流水孔從中心處再次分隔成左右兩部分,起到阻礙流體進入流水孔的效果。針對這一結構,在模型建立及網格劃分中,將該處每組入口窗分隔為左右兩組,以模擬實際冷卻劑流動情況,網格劃分結果如圖3(a)所示,其他設計方案處理方法相同。

(2)兩組阻流板設計方案:在控制棒導向筒側面正對入口處的兩個流水孔外側10 mm處各設置一組阻流板,共設置2組阻流板,網格劃分方式與原型方案相同。

(3)八組阻流板設計方案:在控制棒導向筒四周共八個流水孔外側10 mm處均設置一組阻流板,共設置8組導流板,網格劃分方式與原型方案相同。

圖3 不同阻流板設計方案及網格劃分方式

1.3 主要邊界條件及計算方法

(1)不同設計方案中,保證控制棒導向筒兩個入口邊界流量與實堆流量一致,出口邊界采用壓力出口;同時考慮到入口、出口處的流動穩定性,分別設置一段入口、出口管道,長度均為400 mm;

(2)湍流模型采用標準k-ε模型,配合標準壁面函數;

(3)計算方法采用SIMPLE算法,動量項差分格式采用二階迎風格式,其他項均采用二階格式;

(4)對計算域進行穩態計算,收斂精度達到1×10 s-5以下。

2 計算結果分析

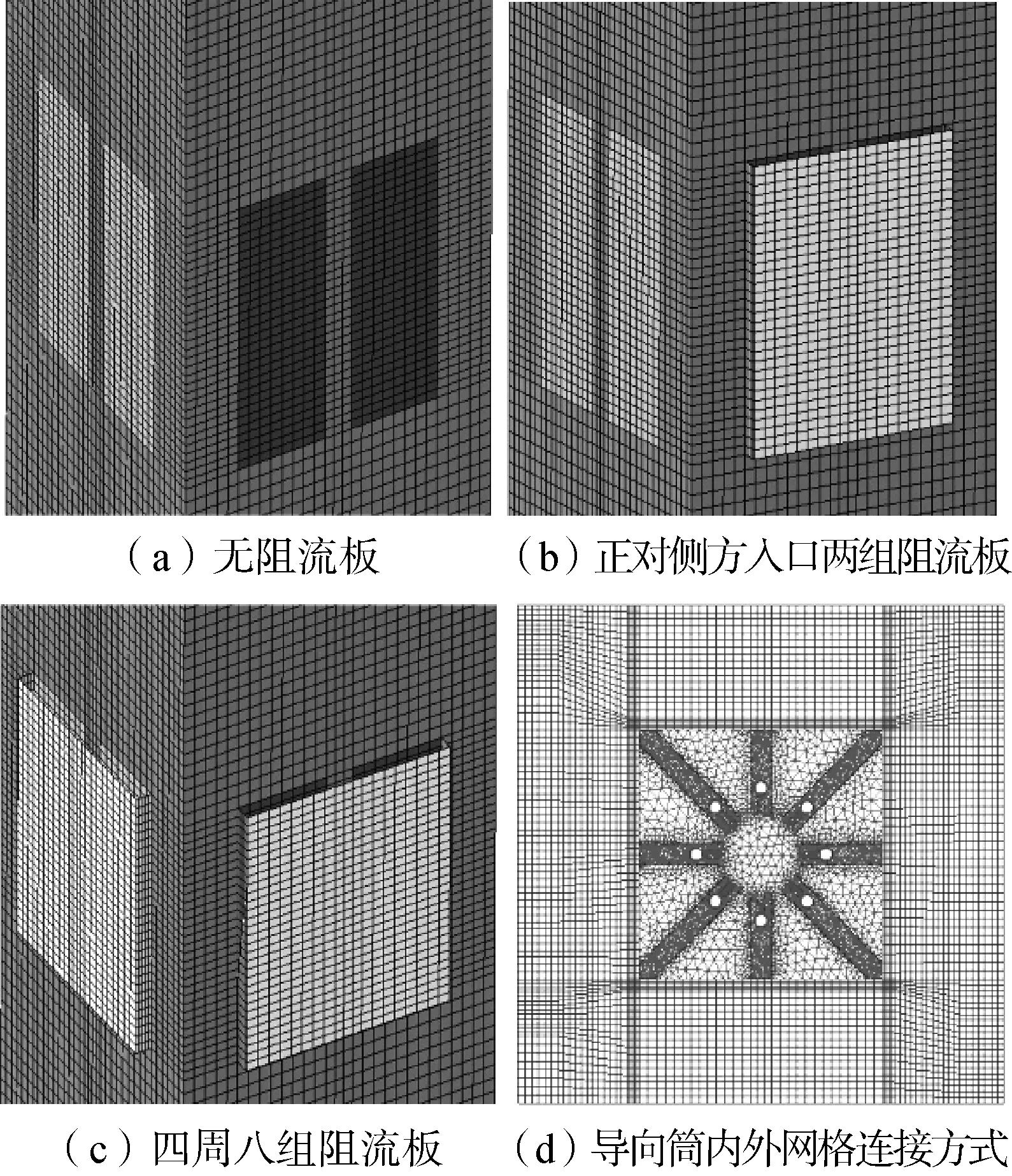

2.1 控制棒導向筒原型(改進前)方案計算結果分析

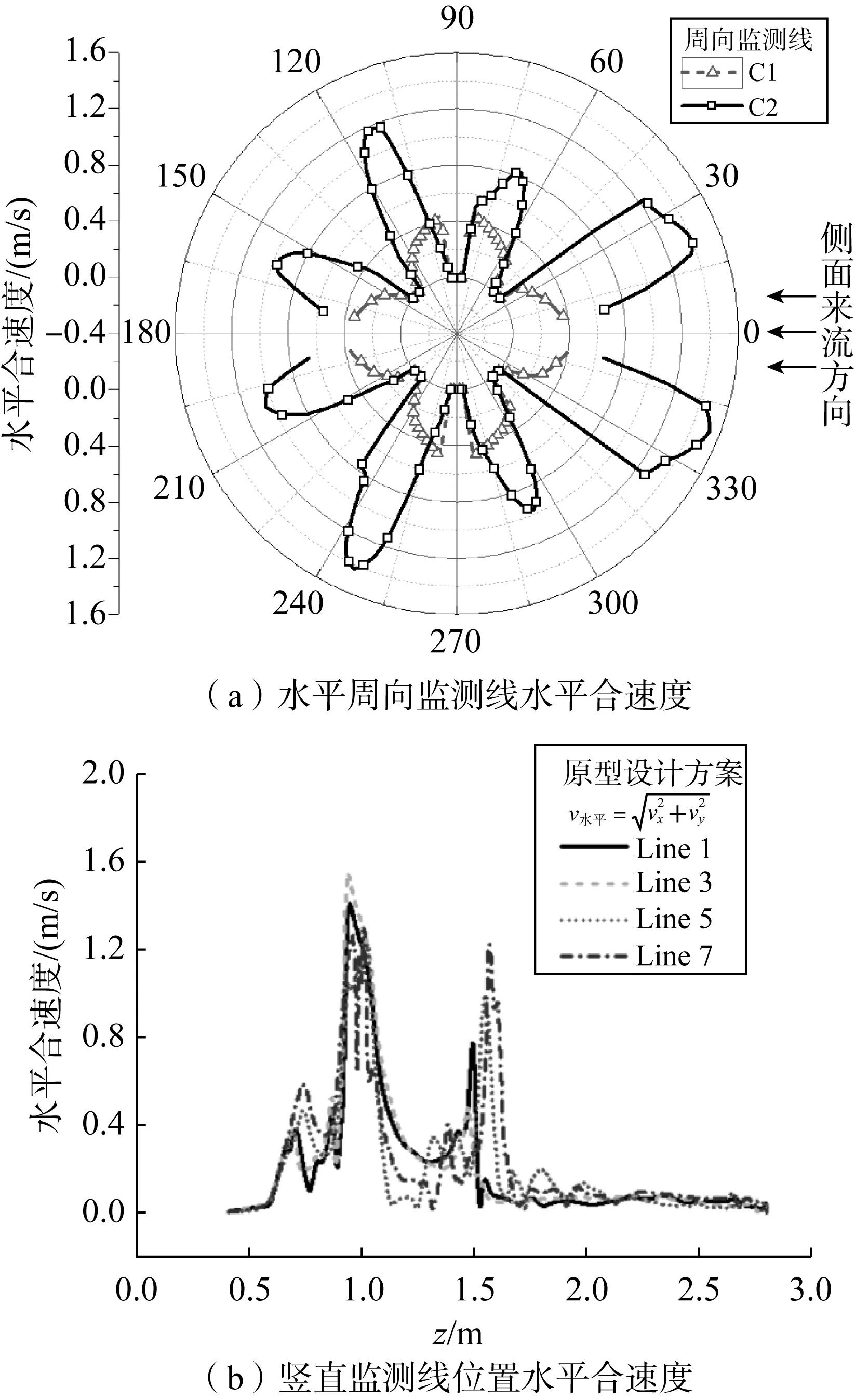

原型工況下,模擬堆芯上腔室的側方流量通過控制棒導向筒下部側面的流水孔流入,同時,來自堆芯上腔室的一部分流量通過控制棒導向筒底部自下而上流入導向筒內部,在二者流量共同影響之下,原型整體流場及速度場如圖4所示。

圖4 控制棒導向筒不同位置速度分布圖

由圖4速度分布及流線分布可知,側方來流由于受到控制棒導向筒的阻擋發生轉向,一部分流體沿控制棒導向筒周向發生繞流,然后轉向出口方向流動,一部分流體通過控制棒導向筒下部正對來流方向的流水孔直接流入導向筒內部,對控制棒連續導向段及控制棒造成直接影響,局部橫向流速較大。

此外,少量流體在繞流的過程中,通過導向筒四周的流水孔進入導向筒內,但該部分流體橫向流速較小,且在導向筒自下而上流體的帶動作用下,向上流動,對控制棒的直接擾動影響較小。

圖5 豎直方向監測線Line 1~Line 8位置示意圖

由定量速度分布圖6(a)可知,水平方向,控制棒導向筒上部流水孔入口范圍內(-40°~40°)水平合速度較大,最大可達1.53 m/s。進入控制棒導向筒內部的流體在控制棒導向板的作用下改變方向,并從導向筒其他流水孔流出,其中在流動側后方(約±110°)附近,流出控制棒導向筒的速度也較大,出現第二個速度峰值約1.48 m/s,其水平方向合速度矢量分布見圖4(d)。另外,控制棒導向筒下部流水孔處受到水平側方來流影響較小,原因是該區域受到來自控制棒導向筒下部入口冷卻劑影響較大,主流速度沿豎直方向自下而上流動,帶動側方來流向上流動,減弱了其水平方向的擾動。圖6(b)進一步對比了豎直方向的不同監測線水平合速度分布規律,可見,在上部流水孔區域約z=0.9~1.05 m處,控制棒受到的側方來流擾動最為明顯,在z=1.4~1.6 m處,流體恰好流出控制棒導向板區域,由不同導向板分隔區域流出的流體在該區域發生一定程度的攪混,使得該區域水平合速度略有增加。

圖6 控制棒導向筒不同位置速度分布圖

因此,數值計算結果表明,原型設計中,通過側方流水孔進入控制棒導向筒的流體對控制棒產生明顯的橫向擾動,其中上部流水孔附近流體水平合流速最大,對該區域控制棒的沖刷擾動作用較為明顯。

2.2 控制棒導向筒阻流板改進方案計算結果分析

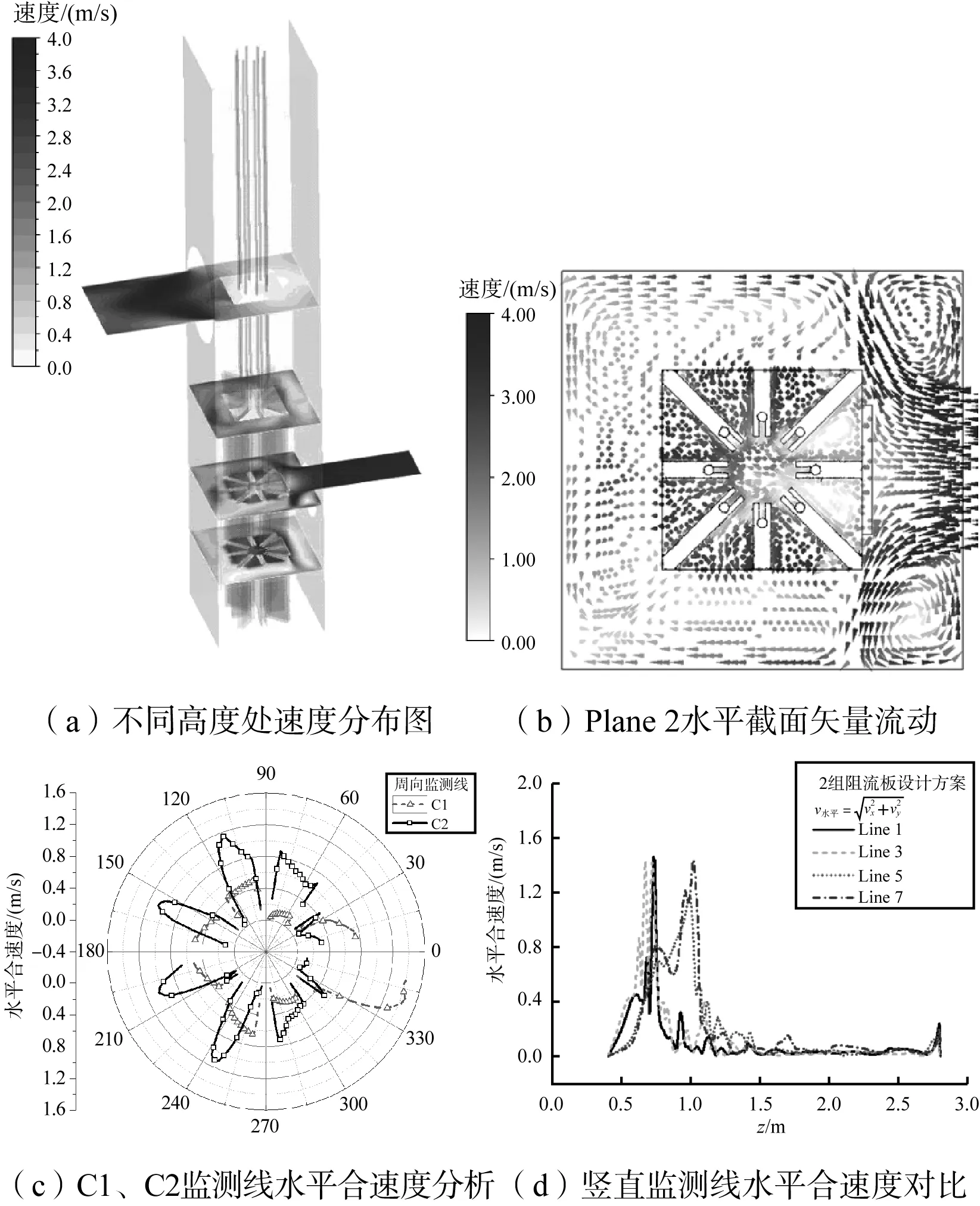

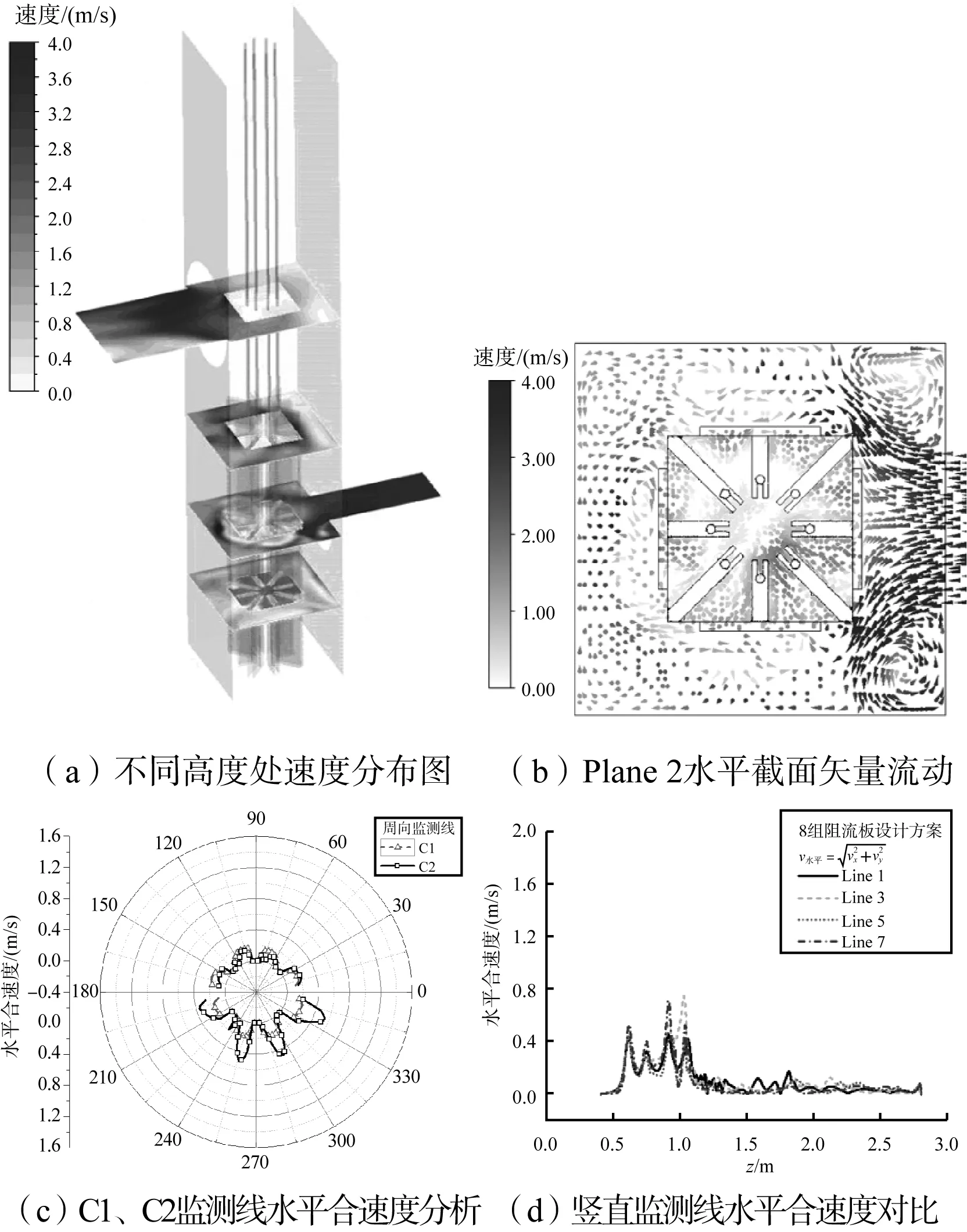

本研究所設計的改進方案包括:(1)兩組阻流板設計方案:在控制棒導向筒側面正對入口處的兩個流水孔外側10 mm處各設置一組阻流板,共設置2組導流板;(2)八組阻流板設計方案:在控制棒導向筒四周共八個流水孔外側10 mm處均設置一組阻流板,共設置8組導流板。基于與原型一致的邊界條件進行計算,兩種設計方案關鍵區域流場分布結果分別如圖7、圖8所示,圖中數據提取位置與圖4(b)相同。

圖7 2組阻流板方案流動速度分析

由圖7分析可知,在靠近入口側流水孔前設置兩組阻流板后,水平流過該流水孔的流體水平合速度明顯減小至0.1~0.3 m/s,但是該側設置阻流板對控制棒導向筒其余三側流水孔附近的流體水平流速的減弱效果不明顯,最大速度峰值約1.1 m/s,相比原型工況變化不大。因此,為了減少橫向流體的沖刷擾動只在入口側流水孔前設置兩組擋板,雖然能降低單側控制棒導向筒內橫向擾流的沖刷強度,但無法有效減弱其余三側流水孔附近控制棒的流體水平流速,因此,該兩組阻流板方案無法有效改善控制棒導向筒內流體流動特性。

由圖8分析可知,在控制棒導向筒四周設置8組擋板后,控制棒導向筒內流水孔附近的流體橫向流速均明顯減小,在上、下流水孔區域C1、C2監測線最大水平合速度僅0.4~0.5 m/s,沿高度方向Line 1~Line 8速度監測顯示,水平和速度在控制棒導向筒流水孔高度區域(z=0.6~1.05 m)處達到最大值,約0.3 m/s。因此,計算結果表明,增加周向8組阻流板后,側方來流對控制棒的擾動明顯減弱。

圖8 8組阻流板方案流動速度分析

2.3 不同方案下計算結果對比分析

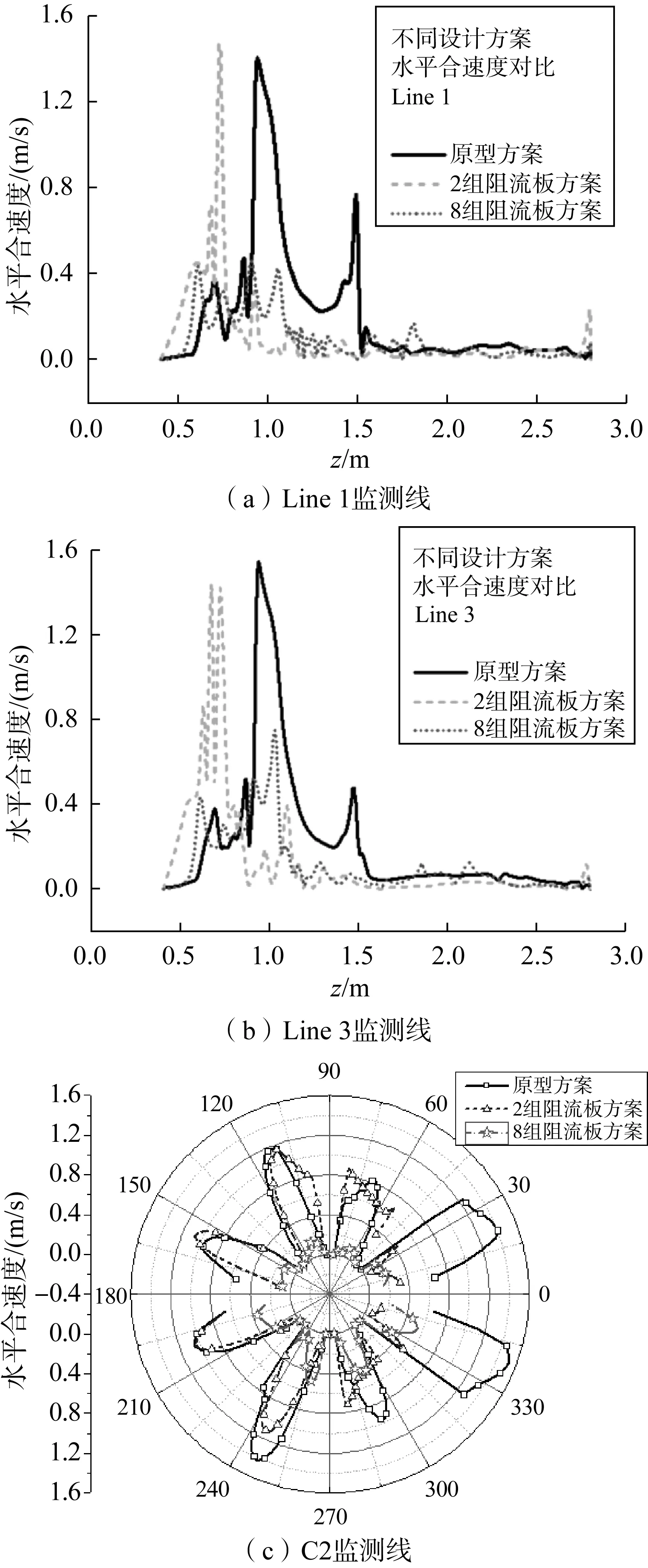

選取原型方案、兩組阻流板方案、8組阻流板方案中,豎直監測線Line 1、Line 3及水平監測線C2計算結果對比如圖9所示。

由圖9不同設計方案對比結果可以看出,原型工況和兩組阻流擋板工況下,最大總流速均大于1.4 m/s,原型工況下最大流速出現在側方入口流水孔附近;兩組阻流擋板設計中,導向筒靠近側方入口流水孔處流體水平合速度明顯降低,但是其他三個側面橫向入水口處橫向流速與原型設計相比相差不大;增加周向八組阻流板后,導向筒所有流水孔附近最大水平合速度均明顯降低至原型設計的20%~30%左右。

圖9 不同設計方案水平合速度對比

因此,相比于原型設計,增加兩組擋板能夠有效降低阻流板側流水孔附近的流速,但是其他未設置阻流板區域的橫向流動仍較為明顯;在控制棒導向筒周向8個流水孔附近增設八組擋板后,導向筒內部擾流水平合速度明顯降低。因此八組阻流板設計能夠有效降低控制棒導向筒內水平方向合速度,有利于減小控制棒的流致振動振幅,保證事故工況下控制棒安全、及時落棒。

3 結論

本文基于控制棒流致振動實驗[12],對控制棒導向筒內部結構進行了更為精細的建模,提出了新型阻流板設計方案,并對改進前和改進后的設計方案分別進行了三維CFD數值模擬研究及對比分析,評價阻流板的阻流效果,主要結論如下:

(1)控制棒導向筒原型設計中,側方來流對控制棒的橫向沖刷較為強烈,側面進水口處的流體水平合速度最大,對該區域控制棒的流致振動影響較為明顯。

(2)相比于原型設計,兩組阻流板設計方案能夠有效降低設置了阻流板區域的導向筒內橫向流速,但是并未降低其他未設置阻流板的區域的橫向流速,總體上無法有效減小控制棒流致振動振幅。

(3)八組阻流板設計方案能夠有效降低控制棒導向筒內整體橫向流動速度,橫向流速僅為原型設計方案水平合速度的20%~30%,有利于減小控制棒流致振動振幅。

因此,在控制棒導向筒流水孔附近增加阻流板可能是解決壓水堆控制棒導向筒內控制棒所受阻力與流致振動之間不平衡問題的一種有效方法。

致謝

本工作由國家重大科技專項經費資助(2012ZX06004-012)。