電磁感應(yīng)加熱技術(shù)在加氫反應(yīng)器熱處理中的應(yīng)用

◎謝新苗 劉雁 楊易坤

一、前言

隨著國(guó)內(nèi)石化行業(yè)的不斷發(fā)展,加氫反應(yīng)容器的規(guī)格越來(lái)越大。受反應(yīng)器尺寸、重量及運(yùn)輸條件限制,許多反應(yīng)器只能在用戶現(xiàn)場(chǎng)制造。部分反應(yīng)器尺寸超長(zhǎng)無(wú)法整體入爐熱處理,加氫反應(yīng)器的最終焊縫只能采用局部熱處理的方法消除應(yīng)力,這也是保證設(shè)備制造成功的關(guān)鍵。

加氫反應(yīng)器焊縫局部熱處理通常采用局部熱處理爐或履帶加熱片進(jìn)行,前者尺寸范圍受限,無(wú)法適應(yīng)各種規(guī)格直徑的筒節(jié)焊縫;后者熱效率低,加熱布置數(shù)量繁多,工作量繁重,同時(shí)安裝鋪設(shè)難度大。

將電磁感應(yīng)加熱應(yīng)用于加氫反應(yīng)器焊縫的局部熱處理是解決以上問(wèn)題的新方法。電磁感應(yīng)加熱熱處理技術(shù)相比局部熱處理爐,在設(shè)備投入、設(shè)備利用率、單次熱處理能耗、環(huán)保等方面具有明顯的優(yōu)勢(shì),相比履帶加熱片熱效率更高,便于自動(dòng)化控制。因此,電磁感應(yīng)加熱技術(shù)在加氫反應(yīng)器焊縫熱處理中非常具有應(yīng)用前景。

二、電磁感應(yīng)加熱原理

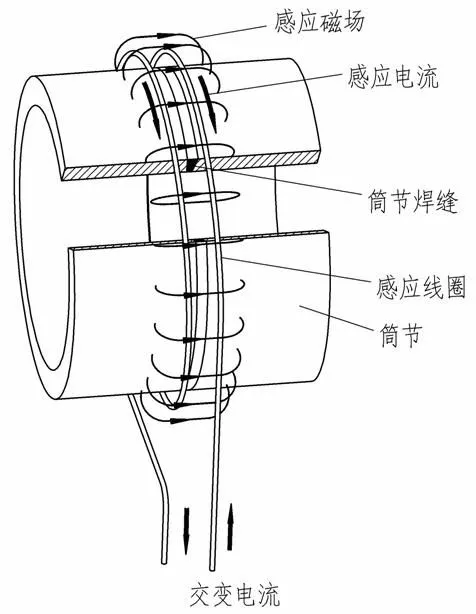

1.加熱原理。電磁感應(yīng)加熱是利用電磁感應(yīng)在導(dǎo)體內(nèi)產(chǎn)生渦流,導(dǎo)體內(nèi)的渦流產(chǎn)生發(fā)熱來(lái)達(dá)到加熱工件的目的。以加熱環(huán)形筒節(jié)為例,加熱原理見(jiàn)圖1 所示,交變電流通過(guò)感應(yīng)線圈時(shí)產(chǎn)生交變的磁場(chǎng),交變磁力線穿過(guò)筒節(jié)形成回路,在其橫截面內(nèi)產(chǎn)生感應(yīng)渦流,使筒節(jié)迅速發(fā)熱,進(jìn)而達(dá)到熱處理?xiàng)l件的目的。

圖1 電磁感應(yīng)加熱工件原理示意圖

2.工藝原理。電磁感應(yīng)加熱是通過(guò)調(diào)節(jié)流過(guò)加熱線圈的電流大小來(lái)調(diào)節(jié)加熱功率,從而控制加熱速度的,調(diào)節(jié)方式靈活且均勻性好。電磁感應(yīng)加熱設(shè)備、加熱電纜并結(jié)合保溫材料等,應(yīng)用到焊縫局部熱處理,工藝上具有一定的創(chuàng)新性。

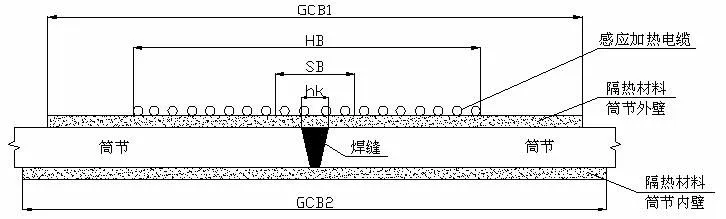

焊縫局部感應(yīng)熱處理時(shí)均溫帶SB、加熱帶HB、隔熱帶GCB 如圖2 所示,圖中SB、HB、GCB 中心位置為焊縫中心。均溫帶邊緣離焊縫邊界至少為焊后熱處理厚度δ或50mm,取兩者較小值。均溫帶所示體積范圍內(nèi)任意一點(diǎn)溫度都應(yīng)符合焊后熱處理的規(guī)定。加熱帶環(huán)繞包括均溫帶在內(nèi)的筒體全圓周。

隔熱材料采用硅酸鋁纖維保溫毯,外壁隔熱材料采用成卷耐火保溫布。

說(shuō)明:hk 為焊縫最大寬度;SB 為均溫帶寬度;HB 為加熱帶寬度;GCB 為隔熱帶寬度

圖2 電磁感應(yīng)加熱局部熱處理示意圖

三、電磁感應(yīng)加熱熱處理的應(yīng)用

相對(duì)于傳統(tǒng)的局部熱處理爐和履帶加熱片設(shè)備,電磁感應(yīng)熱處理設(shè)備近幾年蓬勃發(fā)展,但適合用于大型筒節(jié)環(huán)焊縫熱處理的設(shè)備非常稀少,該類設(shè)備新穎,控制先進(jìn)。中國(guó)一重在容器制造上有著豐富的技術(shù)積累、技術(shù)創(chuàng)新及經(jīng)驗(yàn),其中電磁感應(yīng)加熱技術(shù)也逐步開(kāi)發(fā)研究并有一部分應(yīng)用到了產(chǎn)品的制造上。具體如下:

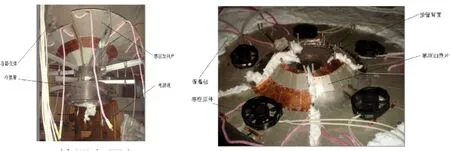

1. 筒節(jié)堆焊加熱。筒節(jié)堆焊時(shí)工件在焊接過(guò)程中進(jìn)行旋轉(zhuǎn)運(yùn)動(dòng),預(yù)熱溫度一般在100℃-200℃之間,持續(xù)保溫溫度一般在250℃以下。此溫度區(qū)間采用非接觸式預(yù)熱和保溫裝置完全可以滿足需要,并且不必采用全覆蓋的結(jié)構(gòu)。圖3 為筒節(jié)堆焊專用加熱裝置,該裝置可同時(shí)用于筒節(jié)堆焊前的預(yù)熱和焊接過(guò)程中的持續(xù)保溫。由于可以采用非接觸式加熱,該種裝置的工件尺寸適應(yīng)性強(qiáng),目前已經(jīng)應(yīng)用于筒節(jié)內(nèi)壁堆焊。

2.彎管環(huán)縫熱處理。加氫反應(yīng)器彎管環(huán)縫焊后中間消應(yīng)力熱處理可采用感應(yīng)加熱裝置完成,加熱裝置為柔性電纜,結(jié)合保溫石棉氈完成熱處理過(guò)程,應(yīng)用實(shí)例如圖4 所示。

3.筒節(jié)環(huán)縫熱處理。筒節(jié)環(huán)縫電磁感應(yīng)熱處理裝置可用于筒節(jié)環(huán)縫中間消應(yīng)力熱處理和局部最終焊后熱處理。常見(jiàn)的容器最終焊后熱處理溫度區(qū)間在600℃-705℃之間,需要采用全覆蓋結(jié)構(gòu)根據(jù)經(jīng)驗(yàn),對(duì)于不同壁厚的容器,可根據(jù)加熱寬度、保溫厚度,增大輸入功率來(lái)實(shí)線。加熱裝置為柔性電纜,與特制的保溫材料配合完成熱處理過(guò)程,應(yīng)用實(shí)例如圖5 所示。

圖3 筒節(jié)堆焊專用電磁感應(yīng)加熱裝置

圖4 彎管環(huán)縫電磁感應(yīng)熱處理

圖5 環(huán)焊縫電磁感應(yīng)熱處理

4.接管焊縫局部熱處理。接管局部熱處理是針對(duì)加氫容器接管與筒節(jié)組焊后焊縫內(nèi)存在較大的應(yīng)力,必須采用中間消應(yīng)力熱處理的方式來(lái)減小應(yīng)力,中間消應(yīng)力熱處理溫度區(qū)間在580-680℃之間。根據(jù)經(jīng)驗(yàn),由于溫度較高,為避免大量的熱輻射損失,縮短熱處理時(shí)間,需要采用全覆蓋結(jié)構(gòu),必要時(shí)可采用雙面加熱或增大單面加熱范圍,熱處理曲線可滿足技術(shù)條件的要求,熱處理效果也達(dá)到了預(yù)定的要求,應(yīng)用實(shí)例如圖6 所示。

圖6 接管焊縫電磁感應(yīng)熱處理

四、結(jié)語(yǔ)和展望

在加氫反應(yīng)器制造過(guò)程中,能夠應(yīng)用電磁感應(yīng)加熱方法的熱處理包括焊前預(yù)熱、焊接中持續(xù)保溫、焊后消氫熱處理、焊后消除應(yīng)力熱處理、筒體環(huán)縫局部最終熱處理,即對(duì)于壓力容器制造過(guò)程中的熱處理,除了容器整體最終熱處理之外,均可采用電磁感應(yīng)加熱完成。

感應(yīng)加熱技術(shù)利用電能作為能源供給,代替了傳統(tǒng)油、氣等不可再生能源,而且該技術(shù)的能源利用率高,降低了生產(chǎn)成本,產(chǎn)生良好的社會(huì)效益。