SA-302 Gr.C 鋼焊接及熱處理工藝研究

◎唐計龍 劉雁

環氧乙烷是重要的石化產品,主要用于生產乙二醇,還可以衍生出幾十種重要的精細石油化工中間體,廣泛應用于洗染、電子、醫藥、農藥、紡織、造紙、汽車、石油開采與煉制等眾多領域。

SD 技術環氧乙烷主體材料選用ASME 牌號的SA-302 Gr.C 鋼板,該材料為低合金高強鋼,通過添加合金元素Mn、Ni、Mo 在保證材料沖擊韌性的前提下提高了材料的強度指標。但是,隨著合金元素種類和含量的提高,材料的淬硬傾向、冷裂傾向也隨之增大,因此,需對該材料開展焊接及熱處理試驗,確定合理的焊接工藝規范和熱處理工藝規范,指導SD 環氧乙烷的制造。

一、試驗材料

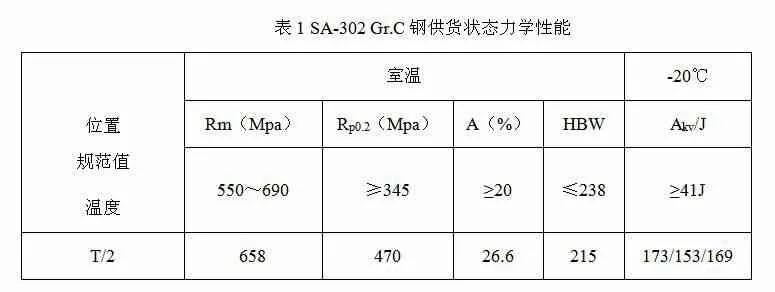

試驗用母材SA-302 Gr.C 鋼的供貨狀態為正火+回火,鋼板厚度為120mm,鋼板供貨狀態力學性能如表1 所示:

?

?

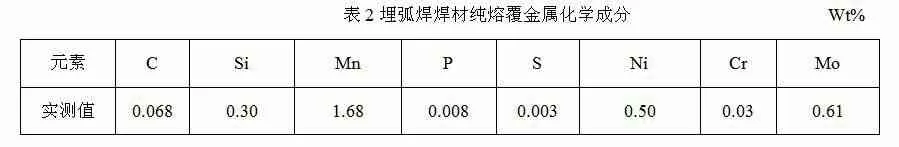

焊接試驗采用單絲埋弧焊,按照化學、強度匹配原則選用埋弧焊焊絲和焊劑組合類別號為F9P4-EG-G,焊絲與焊劑純熔覆金屬的化學成分如表2 所示:

二、焊接及熱處理工藝試驗

1.試板規格。焊接試板的規格為120×220×2000mm,共2 塊,1 對試板。焊接試板采用單絲埋弧焊焊接,焊后對試板進行分割,對焊態及580℃×3h、600℃×3h、620℃×3h 三種不同焊后熱處理制度下焊接接頭的硬度、強度、低溫沖擊韌性進行性能測試,性能測試驗收指標按表1 驗收。

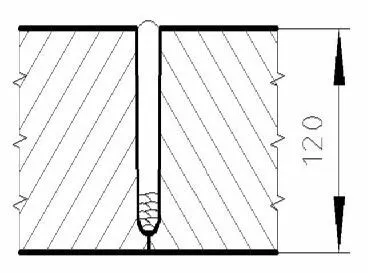

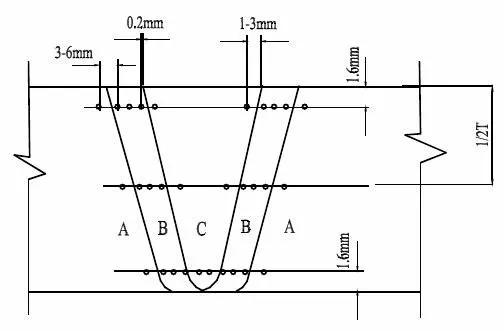

2.坡口形式。焊接試板采用單“U”型窄間隙坡口(如圖1 所示),其中正面采用單絲埋弧焊采用一層兩道的焊接工藝焊接,背面采用電弧氣刨清根,采用單絲埋弧焊進行封根焊。

圖1 試板坡口形式

3.預熱溫度及層間溫度。焊接試板采用火焰預熱,預熱溫度≥180℃,層間溫度≤250℃,焊接過程中采用紅外線測溫儀測量監控溫度。

4.焊接工藝規范。試板焊接工藝規范如表3 所示:

?

5.無損檢測。試板焊接完成后進行消氫處理,消氫工藝規范:250~300℃×4hours。試板消氫結束后緩冷至室溫靜置48 小時后進行100%MT、UT、RT 無損檢測,無損檢測結果均滿足NB/T 47013 Ⅰ級合格標準。

6. 焊后熱處理。將試板均勻分割為4塊,其中3 塊分別進行580℃×3h、600℃×3h、620℃×3h 三種焊后熱處理制度進行焊后熱處理,待熱處理結束后將4 塊試料解刨加工拉伸、沖擊、硬度試塊,進行性能測試。

7.試驗結果。

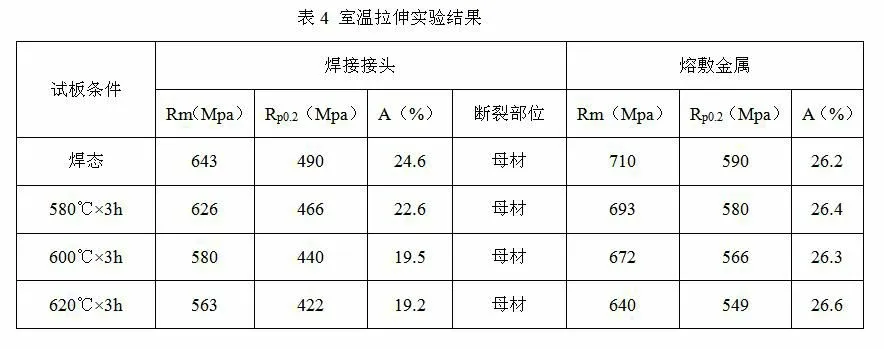

(1)焊接接頭及熔敷金屬T/4 處室溫拉伸測試結果如表4 所示(GB/T228):

?

拉伸測試結果表明在熱處理工藝規范為600℃×3h 和620℃×3h 時焊接接頭及熔敷金屬在室溫下的強度指標滿足技術指標的要求,在焊態及580℃熱處理時熔敷金屬的強度指標超出技術指標的上限。

(2)焊接熱影響區及熔敷金屬T/4 處-20℃沖擊韌性如表5 所示(GB/T229):

低溫沖擊測試結果表明熔敷金屬在各種實驗條件下沖擊韌性均非常優良,焊后熱處理對熔覆金屬低溫韌性改善效果不明顯。

(3)焊接接頭硬度測試位置如圖2 所示,實驗結果如表6 所示:

?

圖2 硬度測點分布圖

?

硬度測試的結果表明SA-302 Gr.C 鋼板經焊接后熱影響區有強烈的淬硬傾向,在焊態下上、下表面熱影響區的硬度較高,最高值達到275HV10,焊態下T/2 處的硬度有較大幅度的降低,這是由于焊接時后續焊道的回火所致。熱影響區的硬度在經過600℃×3h 和620℃×3h 熱處理后才降至合格范圍內。

三、結論

對SA-302 Gr.C 鋼焊接接頭焊態、580℃×3h、600℃×3h、620℃×3h 三種焊后熱處理制度下進行了拉伸試驗、沖擊試驗和硬度試驗。試驗結果表明SA-302 Gr.C鋼在焊接后具有強烈的淬硬傾向,焊后需要在≥600℃以上進行焊后熱處理降低熱影響區的硬度和熔敷金屬的強度,得到綜合力學性能優良的焊接接頭。