自動(dòng)化制黃酒爆麥曲

毛青鐘

(會(huì)稽山紹興酒股份有限公司, 浙江 紹興 312032)

目前黃酒的釀造方式主要有傳統(tǒng)工藝釀造、半機(jī)械化釀造、機(jī)械化釀造及半自動(dòng)化釀造。會(huì)稽山公司從2010年起研制黃酒釀造自動(dòng)化技術(shù),并于2018年建成黃酒釀造自動(dòng)化控制系統(tǒng)。該系統(tǒng)的研制成功填補(bǔ)了國(guó)內(nèi)黃酒行業(yè)的一項(xiàng)空白。本文對(duì)黃酒釀造自動(dòng)化控制系統(tǒng)中的純種爆麥曲自動(dòng)化制作系統(tǒng)進(jìn)行介紹,并對(duì)純種爆麥曲中的微生物進(jìn)行檢測(cè)。

1 自動(dòng)化純種爆麥曲制作工藝流程

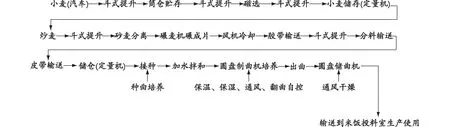

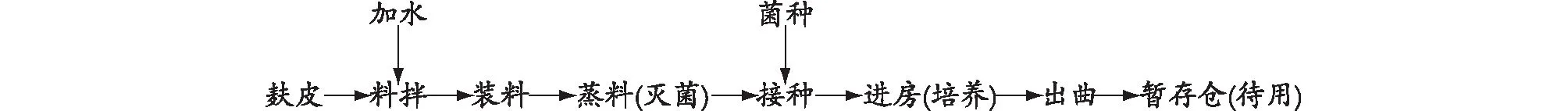

自動(dòng)化純種爆麥曲制作系統(tǒng)集原料輸送、貯存、炒麥、軋麥、滅菌、降溫、接種、培養(yǎng)、干燥、空氣除菌、加濕除菌、溫度調(diào)節(jié)、濕度調(diào)節(jié)等裝置及控制柜、控制室電腦等為一體,可實(shí)現(xiàn)純種爆麥曲的連續(xù)化、自動(dòng)化生產(chǎn),工藝控制更精確,爆麥曲質(zhì)量更好。自動(dòng)化純種爆麥曲制作工藝流程和自動(dòng)化種曲機(jī)種曲制作工藝流程分別如圖1、圖2所示。

2 制作工藝

2.1 自動(dòng)化種曲機(jī)種曲制作

2.1.1 準(zhǔn)備工作

檢查水、電、汽、氣供應(yīng)是否正常;檢查循環(huán)水管路、噴霧/沖洗水管路及凈化壓縮空氣管路,確保正常工作狀態(tài)下管路暢通;檢查各電器元件是否正常;對(duì)增氧管路進(jìn)行消毒,按要求關(guān)閉和打開(kāi)相應(yīng)閥門(mén),保持10~15 min;啟動(dòng)噴霧裝置,調(diào)節(jié)噴霧頭閥,持續(xù)噴霧10 min,觀察噴霧是否正常,同時(shí)放凈管道中的殘存水;檢查風(fēng)扇是否有異常噪聲或振動(dòng);

圖1 自動(dòng)化純種爆麥曲制作工藝流程

圖2 種曲制作工藝流程

檢查蒸汽壓力表,確保無(wú)壓狀態(tài)下指數(shù)為零。

2.1.2 操作

2.1.2.1 裝料

將原料麩皮拌勻粉碎后,分別裝入培養(yǎng)盤(pán),厚度以<20 mm為宜,然后分層裝入培養(yǎng)箱。

2.1.2.2 蒸料、滅菌

打開(kāi)電控柜電源開(kāi)關(guān),點(diǎn)擊“冷干機(jī)停止”按鈕,確認(rèn)培養(yǎng)空氣閥處于關(guān)閉狀態(tài)。打開(kāi)蒸煮進(jìn)汽閥,緩慢進(jìn)汽,當(dāng)壓力表的指針指向0.06 MPa時(shí),關(guān)閉蒸煮進(jìn)汽閥,打開(kāi)排汽閥排汽,排汽完畢后關(guān)閉排汽閥。打開(kāi)總汽閥、培養(yǎng)室進(jìn)汽閥,繼續(xù)進(jìn)汽。當(dāng)排水出口有大量蒸汽時(shí)關(guān)閉培養(yǎng)室進(jìn)汽閥,至表壓力約0.15 MPa(120 ℃)時(shí)關(guān)閉總汽閥。保壓20~25 min后打開(kāi)排汽閥和排水閥。排汽、排水結(jié)束后,打開(kāi)抽真空閥,隨即關(guān)閉,點(diǎn)擊手動(dòng)控制窗口“真空泵停止”按鈕開(kāi)啟真空泵。當(dāng)罐內(nèi)真空度達(dá)到-0.06 MPa時(shí),關(guān)閉抽真空閥,然后點(diǎn)擊“真空泵啟動(dòng)”按鈕,關(guān)閉真空泵和真空閥。檢查冷熱循環(huán)回路,點(diǎn)擊手動(dòng)控制窗口“風(fēng)機(jī)停止”及“冷循環(huán)停止”按鈕,設(shè)定風(fēng)機(jī)頻率為35 Hz。點(diǎn)擊“增氧停止”按鈕,向罐內(nèi)輸送無(wú)菌空氣,待罐內(nèi)壓力達(dá)到-0.04 MPa、曲料溫度為35~38 ℃時(shí),即可接種。

2.1.2.3 接種

確認(rèn)風(fēng)機(jī)頻率40 Hz,曲料溫度35~38 ℃,氣壓表-0.04 MPa。打開(kāi)接種器蓋,直接將三角瓶種曲(米曲霉菌蘇-16)倒入接種器,擰緊蓋。打開(kāi)接種閥門(mén)和調(diào)壓閥,將調(diào)壓過(guò)濾器P2壓力調(diào)節(jié)到≥0.4 MPa,將菌種吹入接種器。完畢后關(guān)閉接種閥和調(diào)壓閥,打開(kāi)接種器蓋,排渣后洗凈。

2.1.2.4 培養(yǎng)

接種完畢后,在自動(dòng)培養(yǎng)參數(shù)設(shè)置窗口設(shè)置好參數(shù),點(diǎn)擊“確定”按鈕保存參數(shù),再點(diǎn)擊“自動(dòng)培養(yǎng)”按鈕進(jìn)入全自動(dòng)培養(yǎng)模式。

2.1.2.5 出曲

培養(yǎng)結(jié)束后,關(guān)閉空壓機(jī)和水泵等,打開(kāi)排水閥放水,關(guān)閉其他閥門(mén),最后打開(kāi)種曲機(jī)門(mén)出曲。出曲完畢后,打掃地面,清潔設(shè)備。

2.1.2.6 種曲質(zhì)量標(biāo)準(zhǔn)

孢子旺盛,呈新鮮的淺黃色,具有種曲特有的曲香味,無(wú)夾心,無(wú)根霉、毛霉、黑曲霉等,無(wú)其他異色,孢子數(shù)100億個(gè)/克曲(干基),發(fā)芽率90%以上。

2.2 爆麥曲的制作

2.2.1 筒倉(cāng)操作

選用當(dāng)年產(chǎn)的紅皮軟質(zhì)小麥,將抽樣檢測(cè)合格的小麥輸送到筒倉(cāng)貯存:先依次啟動(dòng)括扳機(jī)、斗式提機(jī)2、振動(dòng)篩、斗式提機(jī)1,然后開(kāi)啟各控制閥門(mén),啟動(dòng)除塵風(fēng)機(jī)、平面皮帶輸送機(jī),確認(rèn)機(jī)器設(shè)備運(yùn)行正常后,往筒倉(cāng)送小麥。運(yùn)行時(shí)要控制好輸送機(jī)流量,保持輸送平穩(wěn)。關(guān)機(jī)前,先停止進(jìn)料,再繼續(xù)運(yùn)行1~3 min,將設(shè)備內(nèi)的存料排空才可關(guān)機(jī)。

2.2.2 炒麥(過(guò)篩)

將麥炒至七八分熟,色澤黃亮、不爛不焦,有炒麥的焦香味,麥粒飽滿(mǎn)。炒麥的目的是殺菌,從而有利于菌種的接入;過(guò)篩的目的是將小麥中的各類(lèi)雜質(zhì)除去,使小麥整潔均勻,從而確保麥粒粉碎均勻,達(dá)到制曲要求。操作過(guò)篩設(shè)備時(shí)應(yīng)先依次啟動(dòng)軋麥機(jī)、振動(dòng)篩、小麥斗式提機(jī)2、小麥斗式提機(jī)3、小麥皮帶機(jī)2、小麥斗式提機(jī)1,然后開(kāi)啟出小麥閥,送小麥入受料斗。操作炒麥機(jī)時(shí)應(yīng)先將設(shè)備調(diào)至手動(dòng)狀態(tài),然后預(yù)熱炒麥機(jī)至420~450 ℃。按生產(chǎn)線順序依次逆向啟動(dòng)各臺(tái)機(jī)器。炒麥結(jié)束后先關(guān)閉燃燒器,再關(guān)閉小麥定量機(jī)。至炒麥線上麥子輸送完畢后按生產(chǎn)線順序依次正向關(guān)閉各臺(tái)機(jī)器,當(dāng)機(jī)器冷卻至100 ℃以下時(shí)關(guān)閉炒麥機(jī)。關(guān)機(jī)前,先停止進(jìn)料,再繼續(xù)運(yùn)行1~3 min,將設(shè)備內(nèi)的存料排空才可關(guān)機(jī)。

2.2.3 軋麥

要求軋出來(lái)的麥粒扁而不碎,既要淀粉外露,又要麥粒不碎,粗細(xì)均勻。軋麥的目的在于使淀粉外露,有利于微生物的培養(yǎng)。啟動(dòng)軋麥機(jī)時(shí)要控制好麥粒流量,時(shí)刻注意麥粒軋扁的程度是否一致。

2.2.4 拌料(加水、種曲)

嚴(yán)格控制拌料水分,水、種曲一定要攪拌均勻,使麥粒吸水、種曲均勻,一般拌料后的水分為28%~30%。拌料有利于微生物種曲的培養(yǎng)繁殖。在炒好的麥料中加入40%~50%的水,用絞龍充分拌勻,將種曲(用量為原料的0.3%~0.5%)均勻地混入曲料。

2.2.5 進(jìn)圓盤(pán)制曲機(jī)

檢查水、電是否正常,氣、汽的壓力是否達(dá)到要求。開(kāi)啟圓盤(pán)主電源開(kāi)關(guān)和風(fēng)機(jī)電源開(kāi)關(guān),依次檢查圓盤(pán)、風(fēng)機(jī)、翻曲絞龍、出料絞龍、溫度探頭和新風(fēng)門(mén)。調(diào)取預(yù)先設(shè)定的培養(yǎng)參數(shù),必要時(shí)重新設(shè)定。

2.2.6 圓盤(pán)制曲機(jī)干燥滅菌

確認(rèn)換熱器的加熱蒸汽呈啟動(dòng)狀態(tài),手動(dòng)開(kāi)啟空調(diào)箱中的蒸汽,點(diǎn)擊“干燥滅菌”按鈕,此時(shí)溫度會(huì)升高,圓盤(pán)內(nèi)會(huì)有大量蒸汽。當(dāng)溫度升至65 ℃時(shí),將加濕蒸汽關(guān)閉。滅菌后,關(guān)閉干燥滅菌功能,手動(dòng)開(kāi)啟排汽風(fēng)機(jī),進(jìn)行排汽、降溫。

2.2.7 進(jìn)料、平料

進(jìn)料前物料的處理:出鍋熟料經(jīng)風(fēng)冷機(jī)冷卻至適當(dāng)溫度后,將種曲均勻接入接種器,接種量根據(jù)工藝而定;關(guān)閉好上下風(fēng)室門(mén),點(diǎn)擊“進(jìn)料氣缸”按鈕,同時(shí)開(kāi)啟進(jìn)料的皮帶機(jī),并將翻曲絞龍上升到最高位置。進(jìn)料時(shí),將進(jìn)出料絞龍升至適宜位置,一般情況下一鍋料平面上升8 cm左右。轉(zhuǎn)動(dòng)圓盤(pán)并點(diǎn)擊“絞龍進(jìn)料”按鈕,在圓盤(pán)轉(zhuǎn)動(dòng)和絞龍推動(dòng)的共同作用下,物料均勻地平鋪在圓盤(pán)上。如果物料不平整,可用平料絞龍整平。開(kāi)啟絞龍進(jìn)料時(shí)注意不要將過(guò)多的物料向中間推擠,以免絞龍卡死及中間物料過(guò)實(shí)。正確做法是:調(diào)整絞龍高度,并配合絞龍正轉(zhuǎn)反轉(zhuǎn)進(jìn)行平料;進(jìn)房完畢后,再進(jìn)行翻曲,料溫應(yīng)控制在33~35 ℃;關(guān)上房門(mén),進(jìn)行發(fā)酵培養(yǎng);下降翻曲絞龍,對(duì)物料進(jìn)行翻曲;翻曲結(jié)束后,將翻曲機(jī)升至前端,位于料層10 cm處,進(jìn)料絞龍位于物料平面的合適位置后再進(jìn)行平料操作。待圓盤(pán)再轉(zhuǎn)動(dòng)一圈,平料操作完畢,然后將翻曲機(jī)上升完全,停止翻曲。初始溫度調(diào)節(jié):料層厚度一般在250~400 mm,保持物料疏松、厚度一致,下料完畢后將內(nèi)、外品溫測(cè)控探頭插入曲料,如果品溫低于或高于控溫要求,則需開(kāi)啟風(fēng)機(jī)進(jìn)行一次調(diào)溫,調(diào)溫幅度不宜過(guò)大,以免過(guò)涼或過(guò)熱。

2.2.8 培養(yǎng)

啟動(dòng)自動(dòng)培養(yǎng)模式。整個(gè)培養(yǎng)(發(fā)酵)為期2 d。第一階段歷時(shí)0~6 h,屬于萌芽、幼嫩菌絲形成階段,控制重點(diǎn)是保溫保濕,保持房溫在30 ℃以上、相對(duì)濕度為90%、料溫在32 ℃以上;第二階段歷時(shí)6~12 h,此時(shí)菌絲剛性生長(zhǎng),料溫上升緩慢,呼吸不旺,熱量少,因此通風(fēng)量要小,控制重點(diǎn)是增加房溫和濕度,料溫保持在32~34 ℃;第三階段歷時(shí)12~24 h,此時(shí)菌絲慢慢形成,呼吸逐漸旺盛,料溫逐漸上升,風(fēng)量逐漸增大,料溫保持在35 ℃左右;第四階段歷時(shí)18~24 h,此時(shí)菌絲大量形成,呼吸旺盛,并產(chǎn)生大量熱量,因此風(fēng)量要加大,料溫保持在38 ℃左右,但不能超過(guò)40 ℃;第五階段歷時(shí)24~28 h,該階段內(nèi)曲霉菌的生命活動(dòng)逐漸停滯,呼吸不旺盛,開(kāi)始形成分生孢囊和分生孢子,這是積累酶最多的階段;第六階段歷時(shí)28~36 h,此時(shí)應(yīng)提溫降濕,房?jī)?nèi)溫度保持在35 ℃左右。

2.2.9 翻曲操作

關(guān)閉自動(dòng)制曲程序,將溫度探頭升高,拔下料層中的酒精溫度計(jì),將風(fēng)機(jī)轉(zhuǎn)速調(diào)至20~30 Hz,轉(zhuǎn)動(dòng)圓盤(pán),將翻曲絞龍下降完全。翻動(dòng)曲料,直至翻曲完成,并將曲料整平。關(guān)閉圓盤(pán),將溫度探頭和酒精溫度計(jì)插入平料,恢復(fù)自動(dòng)控制程序。

2.2.10 出曲

停止自動(dòng)制曲,將程序切換到手動(dòng)模式,升起測(cè)溫探頭,將出料口上的擋板拉開(kāi)。開(kāi)啟圓盤(pán),設(shè)置合適的風(fēng)機(jī)頻率(20~25 Hz,可防止漏料)。開(kāi)啟出曲氣缸,點(diǎn)擊“絞龍出料”和“絞龍下降”按鈕,將進(jìn)出料絞龍下降到合適高度,將曲料連續(xù)送入干曲機(jī)。出曲完畢后,切斷電源,徹底清洗圓盤(pán)內(nèi)外部,清潔擦干設(shè)備。

2.2.11 干燥

開(kāi)啟主電源開(kāi)關(guān),復(fù)位“控制電源”按鈕。自動(dòng)進(jìn)料:開(kāi)啟側(cè)室/室頂加熱→開(kāi)啟自動(dòng)進(jìn)料裝置 → 手動(dòng)調(diào)整圓盤(pán)轉(zhuǎn)速(如初次使用,建議轉(zhuǎn)速為30 Hz)。當(dāng)自動(dòng)進(jìn)料結(jié)束時(shí),關(guān)閉自動(dòng)進(jìn)料裝置。手控平料:圓盤(pán)轉(zhuǎn)動(dòng)→ 絞龍正/反轉(zhuǎn)→ 點(diǎn)動(dòng)絞龍升/降→平料結(jié)束,關(guān)閉所有開(kāi)關(guān)。自動(dòng)烘干:調(diào)至“自動(dòng)烘干”狀態(tài),手動(dòng)開(kāi)啟或關(guān)閉側(cè)室/室頂加熱,切換室內(nèi)/外風(fēng)閥。自動(dòng)出曲:開(kāi)啟自動(dòng)出曲裝置→調(diào)節(jié)加水量及圓盤(pán)轉(zhuǎn)速→出曲結(jié)束。清洗后干燥:打開(kāi)圓盤(pán)頂、上下室蒸汽閥→將制曲風(fēng)機(jī)調(diào)至手動(dòng)運(yùn)行狀態(tài)→設(shè)置風(fēng)機(jī)轉(zhuǎn)速為25 Hz→打開(kāi)“干燥”開(kāi)關(guān)→調(diào)整風(fēng)閥開(kāi)度至30%→待圓盤(pán)溫度上升至65 ℃時(shí)保持5 min→關(guān)閉“干燥”開(kāi)關(guān)→調(diào)整風(fēng)閥開(kāi)度至100%→將風(fēng)機(jī)轉(zhuǎn)速設(shè)置為45 Hz→待圓盤(pán)溫度下降至30 ℃時(shí),關(guān)閉所有設(shè)備。

3 爆麥曲的檢測(cè)

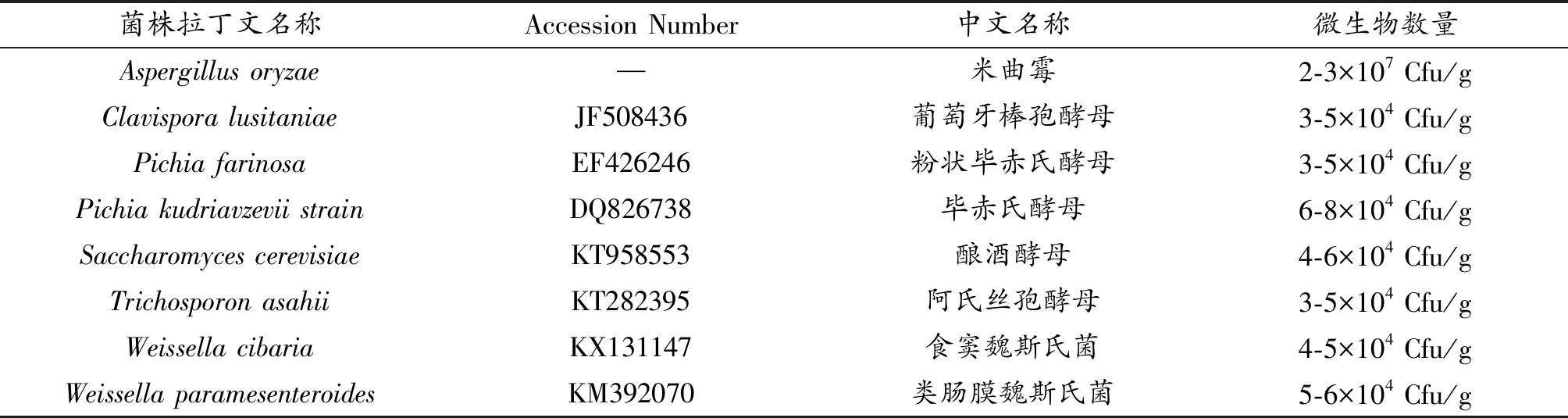

將爆麥曲送至江南大學(xué)進(jìn)行微生物(酵母和細(xì)菌)和酶活力的檢測(cè)。采用梯度稀釋平板涂布法對(duì)爆麥曲中的微生物進(jìn)行分離鑒定,共分離得到微生物(霉菌、酵母和細(xì)菌)8種,見(jiàn)表1。酶活力測(cè)定結(jié)果見(jiàn)表2。

表1 爆麥曲微生物鑒定結(jié)果

表2 爆麥曲中酶活力測(cè)定結(jié)果

自動(dòng)化制爆麥曲系統(tǒng)是集原料麥輸送、貯存、種曲培養(yǎng)、消毒、炒麥、軋麥、冷卻、降溫、進(jìn)料、接種、送(排)風(fēng)、調(diào)溫、調(diào)濕、攪拌培養(yǎng)、發(fā)酵出料、干燥等裝置及控制室等為一體的全封閉式自動(dòng)制曲系統(tǒng)。設(shè)備材質(zhì)以不銹鋼為主,有害菌感染少,清洗方便,使用壽命長(zhǎng),占地面積小。制曲程序自動(dòng)控制,因此在整個(gè)操作過(guò)程中人與物料不直接接觸,避免了人為污染。該系統(tǒng)通過(guò)烘烤、加熱、炒麥制作爆麥曲,能產(chǎn)生一定的滅菌效果,有利于米曲霉的快速生長(zhǎng)繁殖,同時(shí)給予小麥獨(dú)特的爆麥香和焦香,有利于黃酒成品香味的形成,能賦予黃酒特殊的風(fēng)味。爆麥曲生產(chǎn)過(guò)程自動(dòng)化提高了勞動(dòng)生產(chǎn)率,降低了工人的勞動(dòng)強(qiáng)度,改善了工人的工作環(huán)境,水、電、汽、氣等能源消耗比普通熟麥曲培養(yǎng)低,使爆麥曲生產(chǎn)實(shí)現(xiàn)了由機(jī)械化生產(chǎn)向自動(dòng)化、信息化、智能化生產(chǎn)的轉(zhuǎn)變,產(chǎn)生了良好的經(jīng)濟(jì)效益和社會(huì)效益。