基于工業工程的產線效率改善研究

張建政 劉俊艷 楊佳衛

摘要:本文以N企業裝配線為研究對象,根據工業工程基礎理論,利用ECRS方法對生產流程進行重組簡化,解決產能過剩,工作量不飽和以及人員浪費的問題,將生產線的平衡率由91.7%提高到99.0%;利用魚骨圖和人因工程等方法,對各工序進行改善,編寫標準作業指導書以及人員標準設定;后期通過人員培訓,提高熟練度,滿足T.T時間。

Abstract: ?In this paper, the assembly line of N enterprise is taken as the research object. According to the basic theory of industrial engineering, the ECRS method is used to restructure and simplify the production process, to solve the problems of overcapacity, workload unsaturation and personnel waste, and to improve the balance rate of the production line from 91.7% to 99.0%. The fishbone drawing and human factors engineering methods are used to improve the process, prepare standard operating instructions and personnel standard setting; Later through personnel training, it improves proficiency and meets the T.T time.

關鍵詞:工業工程;ECRS;生產平衡率;人因工程

Key words: industrial engineering;ECRS;balance rate;human factors engineering

中圖分類號:TH181 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2020)15-0280-05

0 ?引言

隨著全球制造業的產業升級和經濟市場的轉移,中國制造業,尤其是中小企業生存壓力凸顯。論文所選N公司是勞動力密集的中小型企業;市場情況要求該類型企業能夠快速適應產線變化,快速響應,高效生產。學者們也對中小企業的轉型升級做研究,馮磊[1]、黃鵬鵬[2]、甘衛華[3]、羅穎洹[4]、王紅[5]、黃銳瓊[6]、高賀云[7]、等運用經典工業工程手法,對各種裝配性產線和各種流程的再造,減少浪費,提高效率;杜戰其[8]、黃河[9]、王向銀[10]等圍繞作業人員的疲勞度,通過計算人體新陳代謝能量消耗,以及工作疲勞度,對作業人員的工作做研究和改善。工業工程管理技術對制造業降本增效有著非常明顯的作用,值得大力推廣,然而其在中小民營企業中的應用并不廣泛,本文對ADF產線做研究,運用工業工程技術對生產效率進行系統的改善,通過改善活動達到人才育成的目的,增加企業轉型升級的內生動力。

N公司的自動輸稿裝置(Auto Document Feeder,ADF)是主要產品,但該產線存在產能過剩、等待浪費等現象;故針對ADF線產能過剩、等待浪費等問題運用工業工程理論方法進行改善,提高生產效率。

1 ?ADF產線生產現狀分析

1.1 產線概況

ADF產品共有兩條產線,每條產線有12人;部品種類有190種;部品數量有327個;組成5個大件;產線為組裝工作,整體組裝工藝較繁雜。

ADF產品滿足客戶需求的T.T工時為300s,工人的日工作時間為9.3小時,生產計劃為111臺/日。

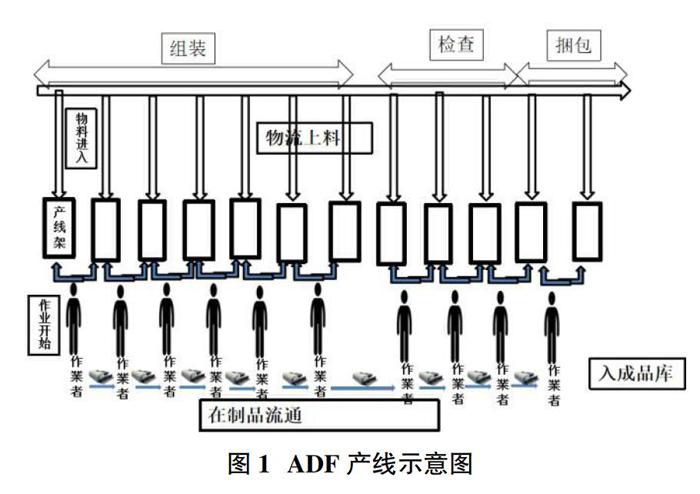

ADF產線生產流程如圖1所示。各部件在工位上依次傳遞作業,前7工位進行組裝,后5工位分別為檢查和捆包。物流人員從產線架的后方給每個工位供料。

1.2 產線問題分析

1.2.1 產線工時測定

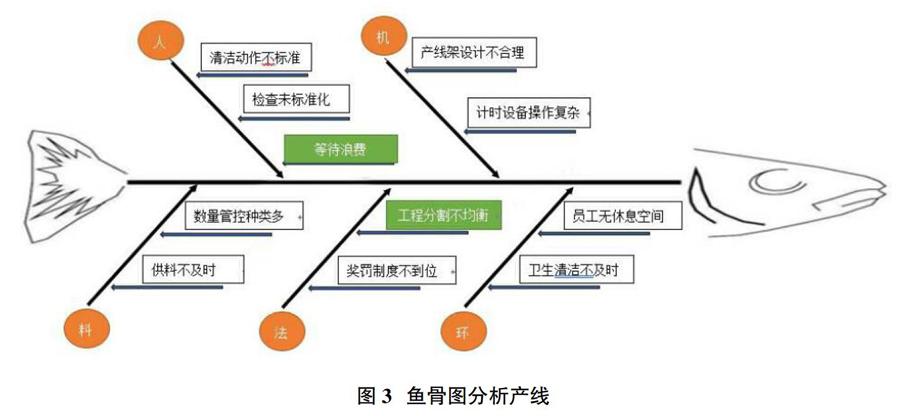

在改善之前,對這條生產線進行觀測與分析,12個工位用時依次為244s、242s、244s、248s、242s、264s、243s、244s、241s、242s、247s、270s;其中第6工位和第12工位耗時較長。工時如圖2所示。

由工時測量數據知,ADF產線存在以下問題:

①產能過剩。

改善前,各工序沒有達到的T.T時間300s,且相差較大。按照目前現狀安排生產,造成生產過剩,因該企業訂單主要來自于總裝廠,訂單數不會增多,不能通過增加訂單的方法來減少產能過剩;故需要進行工序流程重組減少這一現象。

②現有工人超過必要數。

經數據統計得總工時2900s,12人配置的平均工時248s。目標T.T工時300s,生產必要人數=2900/300=9.7≈10人;目前12人參與生產活動,可以優化掉2名工人,用于支援其他產線。

③庫存浪費。

通過工序生產節拍計算分析得,第1,2個工序,第1個工序的完成時間244s,是第2個工序的到達時間,第2個工序的服務時間為242s,即無需等待,直接服務完畢;第2,3工序,第2工序242s為到達時間,第3工序為244s為等待時間,需等待2s,(242/2)+1=122件。也就是說當第2個工序完成第122件半成品后第3工序的工作臺會累計兩件半成品;以此類推,第3,4工序,(244/4)+1=62件;第4,5工序,無半成品堆積;第5,6工序,(242/22)+1=12件;第6,7工序,無半成品堆積;第7,8工序(243/1)+1=244件;第8,9工序無半成品堆積;第9,10工序(241/1)+1=242件;第10,11工序(242/5)+1=49.4件;第11,12工序(247/23)+1=11.7件。

從上述分析中可以看出,第5、6工序間和第11、12工序間大約每生產12個產品就會累積半成品1次。該公司的一天產量是111件,111/12=9.25。一天會累積9件產品,產生積壓資金為8299*9=74691元。

④產線不平衡。

基于ADF產線的平衡率如下:

工站數N=12,瓶頸工序時間CT=270s

由圖2得各工序總和

=244+242+244+248+242+264+243+244+241+242+270+247=2971s

即ADF產線改善前的平衡率為91.70%。經過數據調查得,行業的平衡率需規劃到95%以上,經項目團隊討論研究認為,ADF產線需要做產線平衡,進行工序優化,同時解決產能過剩的問題,以提升效率、效益。

1.2.2 魚骨圖分析

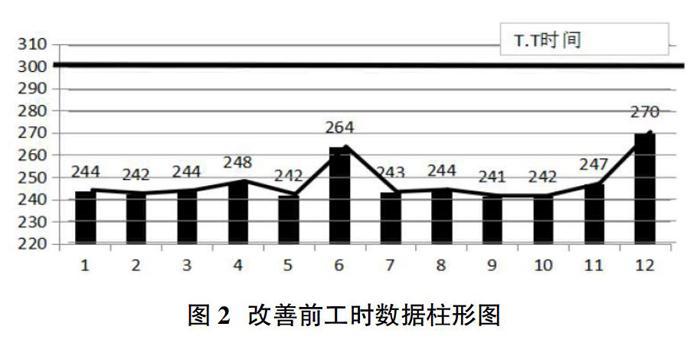

為進一步找到解決問題的根源,采用魚骨圖的方法進行分析,如圖3所示。

從人、機、料、法、環5個方面進行分析,確定真因為以下六種。

①清潔動作不標準。在第7工位的作業員對ADF的大蓋進行酒精擦拭除污時,會下意識的將整個表面擦拭,造成動作浪費,從而對生產效率造成影響。

②檢查未標準化。在第6工位作業員對開合異音確認時,作業員會進行3~5次的異音確認,帶來時間的浪費。

③等待浪費。1)第12工位作業員在用抽風機抽空封裝袋里的空氣時,因時間把握不好,長時間按動抽風機開關,造成10s的等待,機器和人的工作在這10s內是無效工作的;2)在ADF產線的第5工位和第11工位,有后面工位待完成的現象,在生產12臺后造成在制品的堆積, 造成斷線問題,并讓第5和第11工位的作業員放松自己的工作強度,拉動整個產線的生產節拍;3)由于作業員的失誤,造成部件的掉落或表面出現不影響質量的毛刺,作業員需要按動產線警示,整條產線將會停止下來,保證了質量的同時,也增加了產線的工時,造成等待浪費。

④計時設備操作易產生誤差。企業的計時設備,每個工位的作業員需要在作業開始時,按動計時器按鈕,開始計時,作業完成時,在按動一次按鈕,結束計時,當作業員忘記按動任何一次的按鈕時,會對管理層造成較大的誤差,給管理和決策上帶來困難,影響決策的效率。

⑤工位工時小于T.T工時。整條ADF的產線都小于T.T工時,作業員的作業強度低,產能過剩,造成資源的浪費,以及公司效益的損失。

⑥員工休息時間少。ADF產線的一些作業員,作業內容耗時較多,需要加大作業強度來配合整條產線的運轉,因此,員工對公司沒有太多歸屬感,人員流動大,無形中增加了人員的應解聘成本和培訓成本。

2 ?ADF產線改善方案

2.1 改善思路

文章針對以上原因進行系統的改善。通過基礎數據分析、魚骨圖分析,以及研究團隊定的第一階段改善目標,改善方案以產線平衡,減少產能過剩為目的,首先圍繞產線平衡從ECRS方法著手拆分合并工序,并對針對個別工序進行動作分析;同時對新的工序流程進行作業標準的制定;并做人因工程改善提高人的作業效率;這樣從工序節拍、產能穩定、人員效率、作業效率方面系統的進行第一階段改善。(圖4)

2.2 基于ECRS流程再造

在封裝工位中,更換大功率的抽風機,并接入可編程式時間繼電器,使作業員按動一下就可以讓抽風機連續工作4秒,提高工作效率。2)通過對生產線的 ECRS 平衡,使得工序內容和工序時間都有了相應的調整如圖5所示。以前六工位為例:

①E:取消第6和的作業內容,包括貼標簽、涂氟水、裝配組裝線以及相關的組裝和捆包作業;

②C:將取消的工作內容合并到相鄰工序中,例如,將貼標簽合和裝配組裝線合并到并到第五工位,將第五工位上的組裝TOP半成品放到第四工位等;

③R:對整條ADF產線的作業按照標準工時進行重排,在不超過T.T工時的條件下,將作業內容重排;

④S:簡化一些多余的動作和作業內容,如①中的清潔動作。如圖5所示。

瓶頸工序的時間也相應縮短,工序更加合理,平衡率提高,產能不過剩。去掉第6和第12工位,使實際工時接近T.T工時,也符合生產規劃的10人作業。

ECRS解決了產線的等待問題,還在一定程度上平衡了產線,減少在制品的堆積現象,還將未標準化的動作一起加入標準作業指導書,提高了作業員的工作強度,減少產能過剩,為員工正確操作提供指導。3)對作業員進行流程再造后的培訓時,同時培養作業員獨自處理簡單異常的能力,在不會影響到質量的前提下,將簡單異常獨自處理。例如螺絲掉落,以及對大蓋毛刺的打磨,提高工作效率。

2.3 標準作業指導書

經過流程再造后,為了標準化作業,進行標準作業指導書的編寫,其中檢查工位的標準作業指導書如圖6所示。

2.4 人因工程改善

影響效率的原因除了工作流程等問題,還有員工工裝、工作疲勞度的問題,此次改善項目同時圍繞員工工作效率進行了工裝、休息時間的人因工程方面的改善。

2.4.1 設備改善

計時設備更換位光電感應計時設備,端子1連接感應人的設備,端子2連接感應在制品的設備。當同時感應到人和在制品時,開關閉合,向數據收集器傳遞信號,信號收集器將數據在傳遞給電腦主機,經過軟件的翻譯,展現出大量無異常的生產數據,避免了人的誤觸,也避免了作業員的操作誤差帶來的數據錯誤,提高了管理效率。連接方式如圖7所示。

2.4.2 人員疲勞度改善

在工序重排后,因長期站立工作,造成員工疲勞,為了緩解員工的疲勞強度,利用人因工程[11]合理安排工人的休息時間。

N公司的作業員所從事的工作,經查表得RMR(相對能量代謝率)為5.0,基礎代謝率

作業員的平均體重為55kg(女性),身高160cm,年齡28歲左右,計算得基礎代謝率為0.867kcal/min。

根據相對能量代謝率

以及

代入,得到作業時的活動代謝率為4.3335kcal/min。

根據德國學者muller的研究,一般人的耐力水準為4kcal/min。如果工作時的能耗超過這一界限,工作者就必須消耗體內的能量貯備,為了補充體內的能量貯備,就必須在作業過程中,提供必要的休息時間。米勒假定標準能量貯備為24kcal, 要避免疲勞積累,則工作時間加上休息時間的平均能量消耗不能超過 4kcal/min。 據此可得以下公式:

作業時增加的能量消耗為C,工作日總工時為H,其中實際工作時間為TW=能量儲備耗盡時間,休息時間為TR。

TW=,得TW為72min,有

得到TR為6分鐘。

因此,每工作72min,休息6min,才能使作業員及時補充能量儲備,對企業來說,能更大的發揮員工的勞動價值。

2.5 培訓計劃

在改善的初期,因為作業員的不熟練操作,造成作業延誤,進而使生產線出現斷線的情況。經過3天的工時測量,每個工位的作業工時均超過T.T工時,如圖8所示。

針對上述改善的結果,在不影響月產量的條件下,對作業員進行5天的不定時培訓,培訓計劃如下:

①由生產經理對作業員在培訓室進行為期一天的工序講解,對作業員進行教導,并由線長進行操作演示與講解。

②修改標準作業指導書,讓作業員仔細閱讀,并與現場結合,進行為期五天的現場培訓。

③進行二次培訓,對現場培訓出現的問題,做一匯報,指導作業員改正,并總結改善活動的經驗與問題,為下次改善提供可參考性建議。

3 ?實施效果

3.1 產線平衡率

通過對具體工位的優化,該工序得到了明顯改善,作業還是從第一工位開始,生產和搬運方式不變,組裝活動減少了一人,捆包活動減少了一人,以T.T時間為準其他的工位的多余工作內容由相鄰工位完成,減少產能過剩。

改善后,各平均工時為297s,299s,289s,294s,295s,296s,295s,293s,294s,297s與接近T.T時間300s,工人等待時間減少,效率提升。如圖9所示。

由圖的數據計算生產平衡率:

改善后工站數N=10,瓶頸工序時間CT=299s

各工序總和=297+299+289+294+295+296+295+293+294+297=2949s

通過對生產線的 ECRS 平衡,使得工序內容和工序時間都有了相應的調整,瓶頸工序的時間也相應縮短,工序更加合理,平衡率得到了提高。但是仍存在著改善的空間,有待后續進一步研究改善。減去兩人,符合支援性生產特點,進行多能工培訓,支援其他產線。

3.2 改善效益

3.2.1 經濟效益

雖然改善前N企業相較于同行已經有較高的生產平衡率,但是持續改善才是精益之魂,要讓這一理念在企業中根深蒂固。通過本項目的實施,產線平衡率從91.7%到99.0%,人員減少2人,2條產線共減少4人,進行多能工培訓,增加生產靈活性。

3.2.2 人員效益

通過改善,突出以人為本的理念,以柔性管理為前提,增加員工歸屬感,把員工的價值觀、事業成就感統一到工作上來。通過培訓人員對工業IE知識的學習,增強員工對精益生產的了解,傳承TPS的真諦,提高自身的綜合素質,以適應企業和人才自身發展的需要,達到改善育人財的目標。

4 ?總結

本案例主要針對由于企業實際生產工時遠小于T.T時間,造成產能過剩,工作量不飽和,以及人員等待浪費等問題,利用魚骨圖分析產線,人因工程等方法,對各個工序進行拆分重組,編寫標準作業指導書,及人員的標準設定。后期再通過人員培訓,使得員工加強操作熟練度,提高生產平衡率,滿足T.T時間。

通過這次實習,我們深刻體會了工業工程的核心思想“改善無止境”改善沒有最好,只有更好。不管企業的規模大小,都必須進行持續改善,對于中小型企業,在收益較好的情況下,也必須進行持續改善。逐步樹立起IE的理念,有效的利用IE方法,針對人員、效率等方面,給出科學的方案,不斷踐行,不斷發展,最終實現人員的完善,以及效率的提高。

參考文獻:

[1]馮磊,汪星星.某空調企業生產線產線平衡改善與優化[J].科技經濟市場,2017(2):22-24.

[2]黃鵬鵬,楊夢婷,等.電子變壓器生產線平衡與瓶頸漂移管理研究[J].機械設計與制造,2016(2):13-15.

[3]甘衛華,王茹紅,等.N企業新生產線產線平衡率分析[J].南昌航空大學學報(社會科學版),2015(2):32-34.

[4]羅穎洹.基于經典IE技術的某汽缸蓋機加線精益改造實踐[J].時代汽車,2018:13-14.

[5]王紅,王麗玲.工業工程(IE)技術在企業裝配線平衡中的應用[J].寧波職業技術學院學報,2018(2):19-20.

[6]黃銳瓊,陳勇基.ECRS分析法在貨代操作流程改善中的應用——以HQ貨代公司空運操作為例[J].物流科技,2018(4):10-12.

[7]高賀云,任成渝,王霄.基于ECRS原則的生產系統流程優化[J].計算機產品與流通,2017:10-11.

[8]杜戰其,蘇志彬,等.基于人因實驗教研平臺的自動化停車位改善研究[J].物流工程與管理,2018,2:8-9.

[9]黃河,孔方圓,薛茹.精益生產方式下多能工作業疲勞狀況調查研究[J].價值工程,2016,01:28-29.

[10]王向銀,劉堅,等.基于能量分析的裝配作業疲勞改善研究[J].湖南大學學報(自然科學版),2010(2):25-26.

[11]郭伏,錢省三.人因工程學[M].北京:機械工業出版社,2007,3.

作者簡介:張建政(1980-),男,上海人,上海颯智智能科技有限公司,總經理,博士,研究方向為機器人、人工智能。