La2O3-CaO/SBA-15固體堿催化大豆油制備生物柴油的研究

李穎欣,王 楊,賈潘潘,張文慧,黃振旭

(鄭州師范學院 化學化工學院,河南 鄭州 450044)

隨著石油儲量的日益減少,人們開始尋求可替代石油的新型能源[1]。生物柴油不僅可替代化石柴油,而且與傳統的柴油相比還具有閃點較高、十六烷值較高、潤滑性能良好、對環境友好等優點[2]。大部分生物柴油是通過動植物油與低級醇甲醇或乙醇反應,在固體堿催化下所制得的脂肪酸酯。生物柴油屬于可再生資源,它可生物降解、廢氣的排放量較小,利用酯交換反應制備生物柴油的工藝較簡單,成本較低,引起了研究者的廣泛關注[3-5]。SBA-15是純硅孔介孔分子篩,二維六面體孔道結構,水熱穩定性好,有較大的比表面積和比孔容,因此可作為優良的載體。李雪真[6]將K2O、CaO負載到SBA-15上制成催化劑并用于催化大豆油制備生物柴油,產率達87.12%。侯謙奮等[7]采用溶膠凝膠法研究了固體堿Ca/SBA-15催化餐飲廢油制備生物柴油,產率達94.7%。本課題組[8]以SBA-15為載體,通過負載MgO制備了固體堿MgO@SBA-15催化劑,生物柴油的產率達到91.83%。對于固體堿催化劑La2O3-CaO/SBA-15催化大豆油制備生物柴油未見報道,因此本實驗制備了La2O3-CaO/SBA-15,并探究了不同制備條件對其催化大豆油制備生物柴油產率的影響。

1 實驗

1.1 催化劑制備

1.1.1 制備SBA-15

載體SBA-15參照文獻[9]制備。

1.1.2 制備La2O3-CaO/SBA-15催化劑

由等體積浸漬法制備固體堿催化劑。按照所需的鑭鈣物質的量之比取不同質量的硝酸鈣和硝酸鑭配成溶液后加入所制的SBA-15,浸漬約18h,然后放入烘箱中70℃干燥約8h。最后轉移至馬弗爐中調至所需溫度進行催化劑的焙燒。

1.2 催化劑活性評價

取適量大豆油加入到三頸燒瓶中,加熱到一定溫度,加入適量的催化劑和甲醇,在攪拌回流的條件下反應。反應結束后,用離心機進行離心分離,除去固體堿。最后將清液轉移到分液漏斗中靜置分層,下層為甘油,上層得生物柴油。

1.3 滴定法測甘油含量

將一定量甘油加入250mL的碘量瓶中,再加入一定量的KIO4溶液,H2SO4溶液,然后將混合溶液搖勻,蓋好蓋子,暗處放置30min。加入KI和純水,然后用Na2S2O3溶液滴定,待溶液變成淡黃色時加入淀粉溶液,恰好到溶液中的藍色褪去為止。甘油含量測定方法參見文獻[10]。

1.4 催化劑XRD表征

采用型號為UltimaⅣ的X-射線粉末衍射儀對催化劑的物相表征。輻射源CuKα,管電流 20 mA,管電壓 40 kV,掃描范圍10~80°,掃描速度10o /min。

2 實驗結果與分析

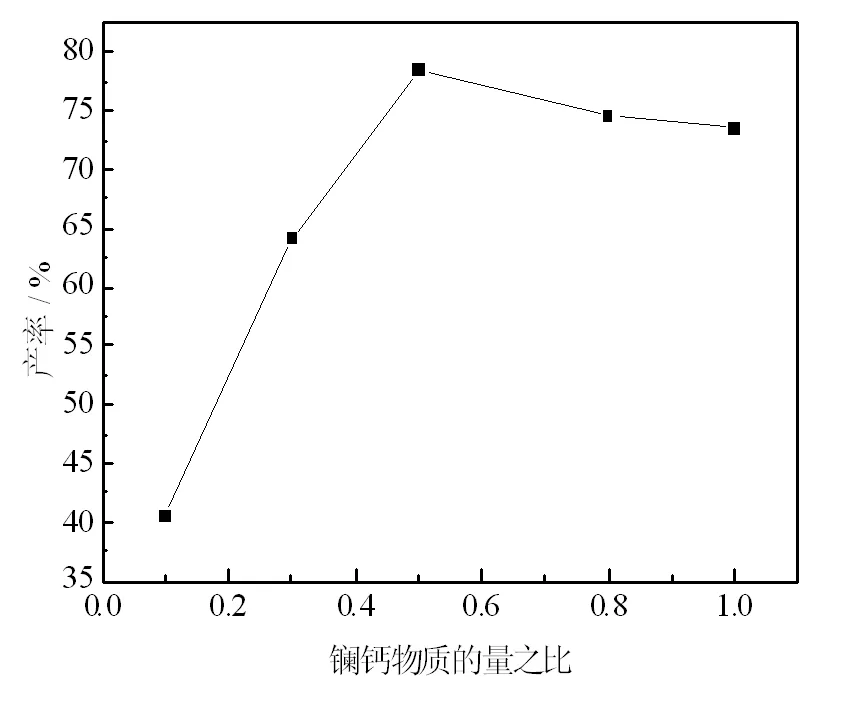

2.1 鑭鈣物質的量比對生物柴油產率的影響

在焙燒溫度為700℃、焙燒時間為3h、反應時間為3h、催化劑用量為大豆油質量的3%時,考察鑭鈣物質的量之比對生物柴油產率的影響,結果見圖1。

圖1 鑭鈣物質的量比對生物柴油產率的影響

由圖1可以看出,鑭鈣物質的量之比由0.1升到1.0時,La2O3-CaO/SBA-15催化大豆油制備生物柴油的產率呈先增大后減小的趨勢。可能是因為隨著La含量的增加,催化劑中La2O3的比例增加,催化劑中堿性活性中心增加,生物柴油的產率逐漸提高。當鑭鈣物質的量之比過高時,SBA-15的表面已經飽和,會覆蓋住部分堿性活性位,造成活性位的堆疊。因此,鑭鈣物質的量之比為0.5時,催化劑活性較好。

2.2 焙燒溫度對生物柴油產率的影響

由圖2可以看出,當焙燒溫度過低時,硝酸鈣和硝酸鑭不能完全分解成金屬氧化物氧。

圖2 焙燒溫度對生物柴油產率的影響

化鈣和氧化鑭,所形成的堿性活性位過少,反應的轉化率很低。隨著焙燒溫度升高,促使金屬氧化物的增多,堿性活性位增多,催化活性升高。當溫度超過800℃時,會造成金屬氧化物的聚集,晶體過大,不能很好分散在載體上,從而催化劑活性降低。溫度過高也會造成載體孔道坍塌,催化劑燒結而失效。因此,適宜焙燒溫度為800℃。

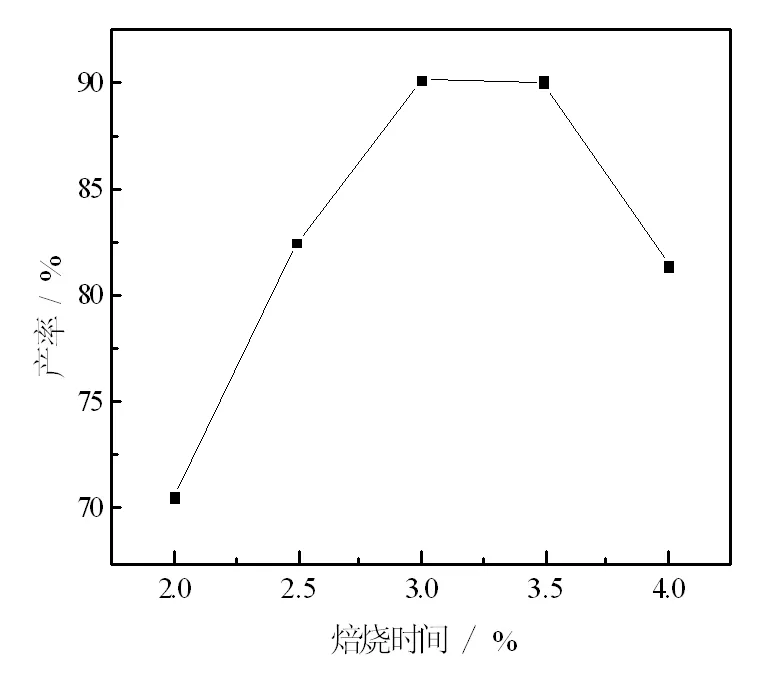

2.3 焙燒時間對生物柴油產率的影響

由圖3可知,隨著催化劑焙燒時間的增加,生物柴油的產率呈現先升高后減小的趨勢。原因可能是當催化劑焙燒時間過短時,使得硝酸鈣和硝酸鑭分解成的金屬氧化物減少,從而堿性活性中心變少,催化活性低。當焙燒時間過長,會造成金屬氧化物氧化鈣和氧化鑭的聚集,形成活性中心在載體上分散不均勻[2],催化劑焙燒時間過長,甚至會造成SBA-15上孔道的破壞和崩塌,從而活性部位減少,催化劑的活性大大降低。因此,適宜焙燒時間為3h。

圖3 焙燒時間對生物柴油產率的影響

2.4 反應時間對生物柴油產率的影響

圖4顯示了隨著反應時間的增多,生物柴油的產率呈現先升高后緩慢減小的趨勢。

圖4 反應時間對生物柴油產率的影響

當酯交換反應時間為3h時,得生物柴油的產率為90.11%。出現上述變化的原因可能是:反應時間過短時,大豆油、甲醇、催化劑并沒有充分接觸,反應不夠充分,從而生物柴油產率低。當反應時間逐漸增加到3h時,三者接觸充分,反應向正方向移動,從而生物柴油的產率較高。當反應時間繼續增加時,體系可能達到了可逆平衡,反應速率減慢,反應也不再向正反應方向移動,也可能會有副反應發生,因此反應時間過長,對向著正反應方向移動無益。可見,反應時間為3h較好。

2.5 催化劑用量對生物柴油產率的影響

圖5 催化劑用量對生物柴油產率的影響

從圖5可以看出,隨著催化劑用量的增加,生物柴油的產率呈現先增加后緩慢減小的趨勢。在其他條件不變時,發現當催化劑的質量為大豆油質量的3%時,得到較高產率的生物柴油。原因可能是當催化劑用量過少時,不足以和大豆油、甲醇充分接觸,體系反應不充分,從而生物柴油的產率過低。隨著催化劑用量的增加,體系反應充分,反應向正方向移動,生物柴油的轉化率增加。催化劑的量繼續增加,會引起皂化的副反應,反應方向反而會向逆方向移動,甚至引起乳化,這些都會使得傳質阻力增加,生物柴油的產率降低。因此,催化劑質量應為大豆油質量的3%,此時生物柴油的產率為90.11%。

2.6 不同焙燒溫度下催化劑的XRD分析

圖6為鑭鈣物質的量之比為0.5,在不同溫度下焙燒3h樣品的XRD圖。從b、c、d都呈寬化彌散狀態,硝酸鈣和硝酸鑭的高溫分解產物負載到 SBA-15中沒有破壞它的結構,且在表面上是高度分散。從900℃時的a表征曲線可以看出,在2θ=32.1°時,出現了CaO的特征吸收峰,說明硝酸鈣在900℃下分解的CaO在SBA-15的表面上發生聚集,分散不均勻,或者破載體的結構塌陷,不能使氧化鈣均勻負載到SBA-15上。由于CaO是堿性氧化物,能夠催化大豆油制備生物柴油,所以在900℃時仍具有催化活性,但活性變差。

a:900℃; b:850℃; c:800℃; d:700℃;圖6 不同焙燒溫度下催化劑的XRD譜圖

2.7 不同鑭鈣物質的量比時催化劑的XRD分析

圖7為不同物質的量比在800℃焙燒3h后的催化劑XRD譜圖。可以看出a、b、c曲線呈現寬化彌散狀態,說明在800℃下分解的氧化鈣和氧化鑭在SBA-15中分散均勻,沒有破壞載體本身的結構。a曲線和b曲線中鑭的含量較少,經過800℃焙燒所得到的氧化鑭的含量低,堿性活性中心較少,催化效果不好。從c曲線看出,沒有出現氧化鈣和氧化鑭的特征吸收峰,金屬氧化物在載體上面是高度分散的,也沒有出現氧化物的聚集。d曲線代表鑭鈣物質的量之比為0.8,從圖中看出,在2θ=25.5°處出現了La2O3的特征衍射峰,此時La2O3在載體表面聚集,破壞了載體的孔道結構。負載量過大,活性組分的有序結構增多,載體的無序結構增多,催化性能變差[8]。這與上述鑭鈣物質的量比對生物柴油產率的影響分析結果一致。

a: 0.1;b: 0.3;c: 0.5;d: 0.8圖7 不同鑭鈣物質的量之比的XRD譜圖

3 結論

通過溶膠凝膠法制備了載體SBA-15,利用等體積浸漬法制備了固體堿催化劑La2O3-CaO/SBA-15。結果表明,當固體堿的焙燒溫度為800℃,鑭鈣物質的量之比為0.5,焙燒時間為3h,催化劑的質量為大豆油質量的3%,反應時間為3h時,生物柴油的產率達90%以上。