三維數值模擬在摻堿粉煤灰-水泥膠砂強度試驗的應用

劉飛鵬,許 婧,龔愛民,陳春武,謝 非,羅聰聰

(1.國家林業和草原局昆明勘察設計院,650216,昆明;2.云南農業大學水利學院,650201,昆明)

0 引言

目前,由于工業速度的急劇增長,粉煤灰等工業廢渣排放增加,粉煤灰的排放將產生各類污染[1]。將粉煤灰應用于混凝土的摻合料已經數見不鮮,但仍存在一些關鍵的技術問題[2]。玻璃體作為粉煤灰的活性成分,大多為致密結構,可溶活性SiO2、Al2O3少[3],摻堿激發劑能激發粉煤灰中的玻璃體,使Al3+、Si4+加快溶出,故粉煤灰中摻堿能夠激發早期的活性[4]。

混凝土材料的研究,大多只集中于宏觀過程的,對于細觀結構很少關注[5]。目前,少數科學家采用細觀力學模型來研究細觀力學過程,最具典型的細觀數值模型有格構模型(Lattice model)、隨機力學特性模型(Random property model)和隨機骨料模型(Random aggregate model)。大體將混凝土分為三相材料:水泥砂漿基質、骨料和兩者之間的黏結界面,從細觀層次入手,采用多個指標多維度模擬混凝土的應力、變形等的微觀過程[6]。格構模型通過在有限元軟件中輸入材料性能指標,通過分析骨料和概率分布特征來模擬混凝土細觀層次特征[7];因此,許多學者采用該模型模擬混凝土拉伸破壞。

物理模型試驗受現場條件和人為因素限制,通常做小尺寸的試件試驗[8]。因此,本文不但對摻堿激發劑粉煤灰-水泥膠砂的強度性能進行試驗,而且在室內試驗基礎上作數值模擬;建立三維數值模擬模型,將混凝土模型材料中輸入了合理的材料參數,對試件加載,模擬試件破壞的過程,研究混凝土試件的強度和微觀力學過程,可以為混凝土力學性能的研究開辟新途徑。

1 氫氧化鈉的摻量的影響

1.1 膠砂強度配合比

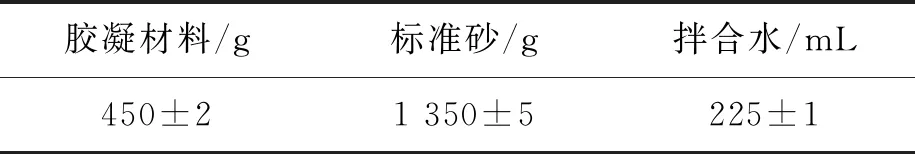

膠砂強度檢驗方法采用ISO法(GBT17671-1999)(表1)。

表1 膠砂配合比

1.2 摻氫氧化鈉的膠砂強度試驗

將上述配合比制作試塊,在標準養護室養護至3 d、28 d齡期后,其強度試驗結果見表2。

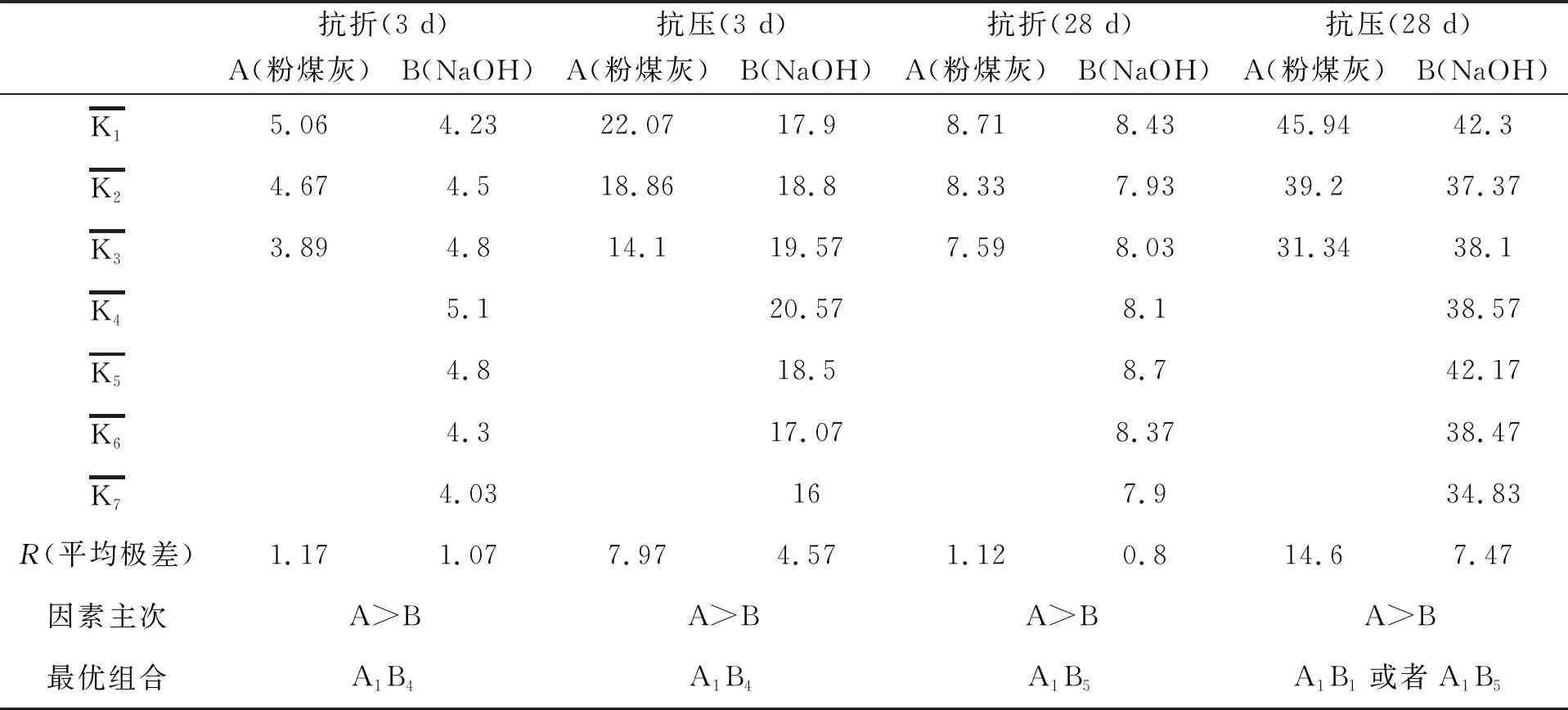

將圖3的強度結果進行正交分析,結果見表3。

表2 氫氧化鈉摻量影響粉煤灰活性配比及不同齡期的抗折抗壓強度

表3 3 d、28 d抗折抗壓強度的正交分析結果/MPa

從以上試驗數據可得以下結論。

1)分析3 d齡期可得,由于NaOH摻量的不足,膠砂中的早期強度激發不夠,為使得強度達到最大的粉煤灰摻量為10%,NaOH的最佳摻量為5%。

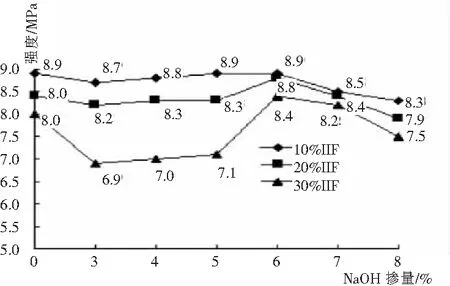

圖1、圖2可知,NaOH摻量的增加強度先增加后減小,水泥中堿含量不足,粉煤灰的活性激發較慢,需要外摻堿激發劑來激發其活性[9]。

圖1 氫氧化鈉摻量影響3 d抗折強度

圖2 氫氧化鈉摻量影響3 d抗壓強度

2)粉煤灰的最佳摻量為20%,因為3 d的抗折抗壓強度相對于基準組提高率最高。

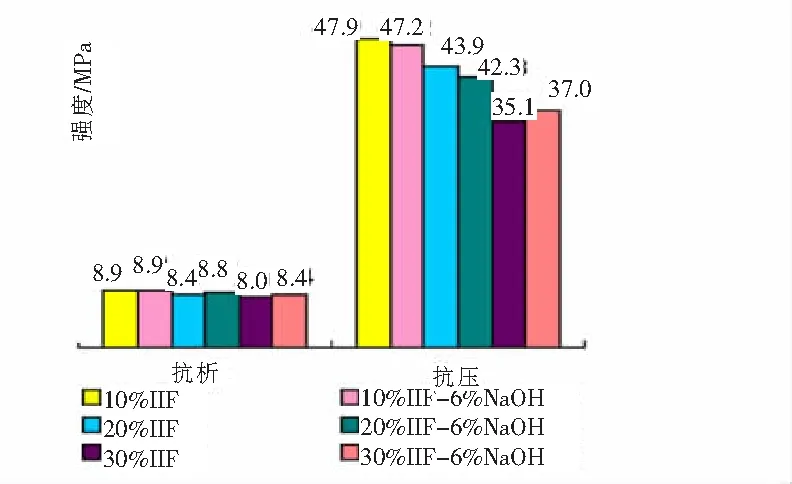

分析圖3可知,粉煤灰摻量為10%時抗折、抗壓強度提高率分別為20%、11%;當為20%時提高率分別為29%、34%;當為30%時提高率分別為13%、4%。從而可知在5%氫氧化鈉時,20%Ⅱ級粉煤灰強度提高率最高,20%更加有利于粉煤灰發揮其應有的效率。

圖3 各粉煤灰摻量最佳組3 d抗折抗壓強度對比表

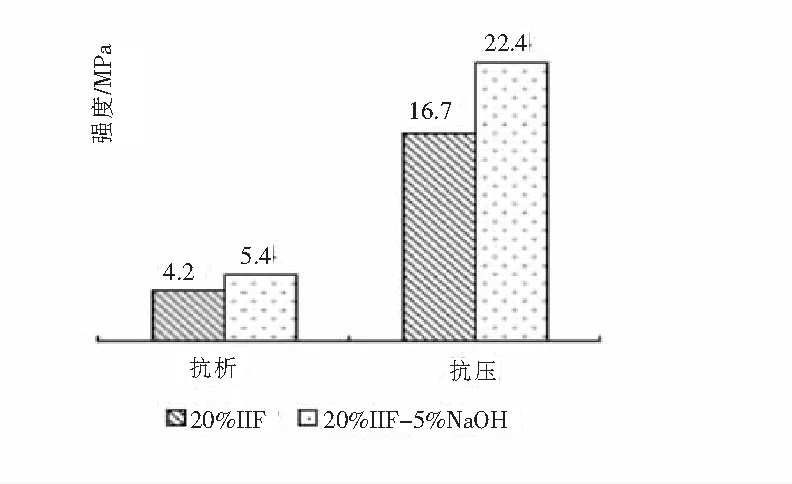

3)摻NaOH的粉煤灰膠砂能夠激發其早期強度,強度較基準組提高較高。圖4表明,摻5%NaOH和20%粉煤灰的膠砂抗折和抗壓強度分別為5.4 MPa和22.4 MPa,比基準組分別提高29%和34%。

圖4 20%Ⅱ級粉煤灰3 d強度對比

2 齡期的影響

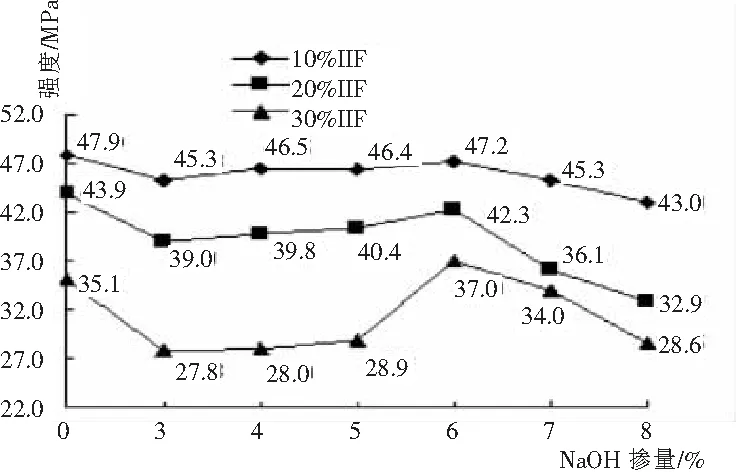

根據表3和表4中的強度分析結果并結合圖4和圖5可以得出如下。

1)在28 d時,使得膠砂強度最大的粉煤灰摻量為10%,NaOH摻量為6%。從正交分析結果表明,最優組合為A1B1或者A1B5,即抗壓強度達到最大的NaOH摻量為0或6%,兩者抗壓強度值接近,故NaOH摻量為6%。

2)不同齡期NaOH的最佳摻量不同,28 d時NaOH最佳摻量為粉煤灰質量的6%,而3 d為5%。原因是早期水泥水化產生的Ca(OH)2含量多,而后期較少。

圖5 28 d抗折強度

圖6 28 d抗壓強度

3)28 d齡期時,粉煤灰最佳摻量為30%,而3 d為20%。從圖7可以得:28 d時,只有30%粉煤灰摻量膠砂強度大于基準組,其余均低于基準組。所以28 d時粉煤灰最佳摻量為30%,因為30%摻量的形態效應和活性最佳。

4)摻NaOH粉煤灰-水泥能激發早期強度,其后期強度增長較慢。分析圖8、圖9可知,3 d最優組合抗壓抗折強度比基準組分別提高29%、34%,而28 d強度均只提高5%。從而論證了NaOH激發粉煤灰能激發早期強度。

3 數值模擬

圖7 28 d各粉煤灰摻量最佳組合抗折抗壓強度對比表

圖8 20%Ⅱ級粉煤灰3 d強度對比

圖9 30%Ⅱ級粉煤灰28 d強度對比圖

3.1 單軸抗壓的數值模擬

本次實驗所用模型為MISO本構模型[10],該模型滿足Mises屈服準則。計算式如下:

σe-σy=0,

混凝土單軸應力應變關系上升采用 GB 50010-2002規定的公式,下降段則采用Hongnestad 的處理方法,即:

當εc≤ε0時,

當ε0≤εc≤εcu時,

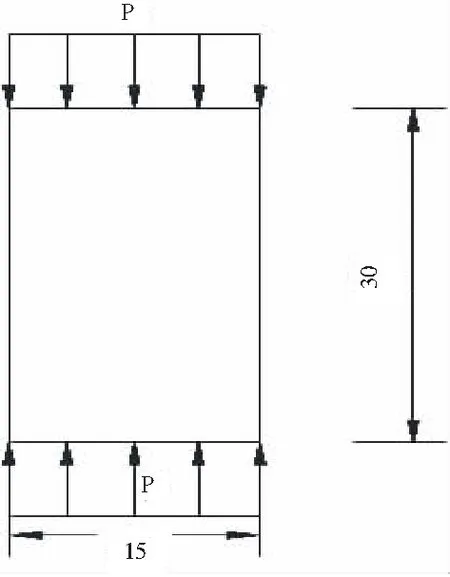

基于有限元軟件的三維建模及數值模擬功能,對上述混凝土進行參數化建模(圖10),賦予模型材料性能(彈性模量、密度等)參數,對模型加上標準荷載進行模擬計算,標準荷載加載見圖11,模擬室內物理實驗的破壞過程,將模擬結果進行多維度分析(應力、變形、裂縫),并將其中的強度和破壞位置與物理模型進行對照。

圖10 數值模型圖

圖11 實驗物理模型圖

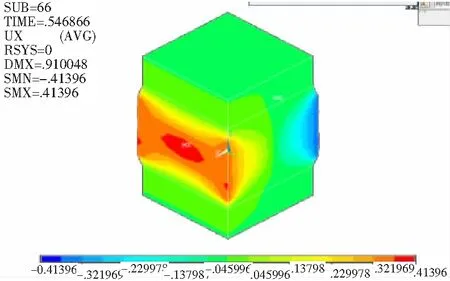

在有限元軟件中輸入(彈性模量、密度等)參數,對試件施加標準荷載,三維模擬試件的破壞過程,破壞后的應力及變形圖如圖12所示。結果表明:單軸抗壓時,試件中部受力最大,隨著材料受集中力的擠壓,中間逐漸膨脹,破裂面集中于此。通過分析指定剖面的開裂圖可知,破壞面集中于三相材料的界面粘接處,因為粘接面力學性能較差。

圖12 混凝土三維試塊模擬破壞結果

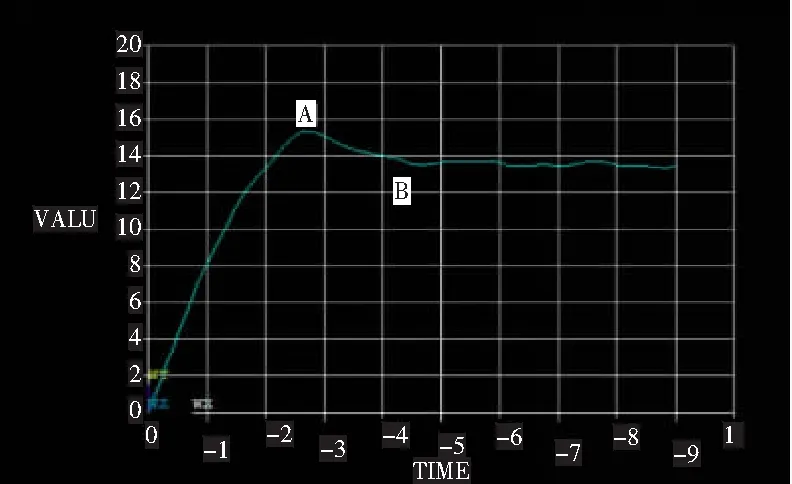

圖13 模擬荷載大小隨時間的變化圖

3.2 單軸抗壓的不連續點荷載

試件在加載過程中混凝土的形態跟著改變,大體分為開始出現裂縫階段和最終破壞階段。荷載圖13中荷載呈下降趨勢時,說明結構已最終破壞,完全喪失承載能力。

根據膠砂強度的試驗規范(GBT17671-1999),本次三維建模試塊的尺寸為:15 cm×15 cm×30 cm,有限元軟件中監測了材料內部的荷載-時間(V-Time)變化過程,如圖4所示。隨著加載的進行,0~A段為正常工作階段,A~B段為開裂階段,B以后由于荷載持續持平,說明結構最終破壞。其中A點為線性變形的終點,壓強值PA=15.6 Mpa,為材料極限強度,B點壓強為PB=13.6 Mpa。材料的破壞強度PB=15.6 Mpa=87%PA,符合混凝土破壞時強度的特征。

4 結論

4.1 膠砂強度物理實驗

1)摻NaOH粉煤灰早期強度發展快; 3 d齡期最優組合的摻量為5%NaOH和10%粉煤灰,20%粉煤灰的強度提高率最高。

2)摻NaOH粉煤灰后期強度增長較慢;28 d齡期的最優組合為6%NaOH和10%粉煤灰,30%粉煤灰的強度提高率最高。

4.2 膠砂強度數值模擬

1)根據數值模擬結果中的裂縫分析表明,三相界面的粘接處的應力較復雜,為破壞的薄弱環節,實際工程中應將混凝土均勻攪拌以及選用級配良好的材料,以提高粘結界面的力學性能和工作狀態。

2)有限元數值模擬計算的混凝土破壞結果與實際結果接近;數值模擬能夠模擬混凝土受壓破壞的過程,并能夠生成荷載時間圖和三維空間變形圖,期待在未來混凝土的研究中,能夠作為物理模型試驗的補充,產生更多杰出的成果。