基于ASIC的充油壓力敏感芯體設(shè)計

金忠 何峰 劉又清 曾程

摘 要:通過微組裝工藝將陶瓷電路板、壓力敏感芯片和數(shù)字信號調(diào)理ASIC芯片集成在一個腔體內(nèi),進行真空充油密封,外形尺寸兼容傳統(tǒng)OEM壓力敏感芯體。數(shù)字信號調(diào)理ASIC芯片同時采集壓力敏感芯片的弱小信號和壓力敏感芯片的溫度信號,進行放大、調(diào)整和壓力敏感芯片溫度漂移補償,輸出0~5 V范圍的標(biāo)準(zhǔn)電壓信號和I2C信號。溫度采集點和壓力敏感芯片處于同樣的油溫環(huán)境,提供了補償所需的準(zhǔn)確現(xiàn)場溫度信號。測試表明,補償后的溫漂小于0.007 %FS/℃,10 MPa的壓力對AISC芯片的正常工作無影響。

關(guān)鍵詞:ASIC;充油;壓力;偏移補償;封裝;信號

中圖分類號:TP333.3文獻標(biāo)識碼:A文章編號:2095-1302(2020)06-000-03

0 引 言

應(yīng)用于高可靠氣液壓力測量的壓力變送器通常由充油壓力敏感芯體和調(diào)理電路構(gòu)成。小型化、數(shù)字化、高精度是其發(fā)展方向,高可靠氣液壓力測量目前的解決方式主要有兩種,即單芯體解決方案與單芯片解決方案。這兩種方式都能夠有效減小模塊體積,提高精度。

單芯體解決方案多采用在原有充油芯體后端加上小型化電路板的方式,這種方式具有體積小的優(yōu)點,但由于電路中用于溫漂補償?shù)臏y溫單元和壓力測量單元不處于同一環(huán)境,導(dǎo)致出現(xiàn)溫漂補償錯位,影響測量精度等問題。

單芯片解決方案中壓力測量單元和數(shù)字信號調(diào)理單元集成在同一片IC上,即MEMS+COMS解決方案。由于受到出貨量的限制,這種芯片價格相對較高,IC廠家只愿意做常用的幾個量程,而不愿意對低中高壓段進行全方位覆蓋。

單一功能的壓力敏感芯片應(yīng)用于傳感器、模擬變送器、數(shù)字變送器,由于其出貨量大,因此價格便宜。單一功能的數(shù)字信號調(diào)理芯片既可以處理類似壓力傳感器的電阻信號,也可以處理其他非壓力類的傳感器信號。結(jié)合實際應(yīng)用和發(fā)展方向,壓力敏感芯片和數(shù)字調(diào)理芯片靈活配置進行充油封裝是當(dāng)下實用的首選。

1 總體設(shè)計

優(yōu)選壓力敏感芯片和傳感器信號數(shù)字調(diào)理芯片,通過電路設(shè)計實現(xiàn)電阻信號到電壓信號的轉(zhuǎn)換與補償。通過微組裝工藝實現(xiàn)體積的小型化,通過真空充油工藝實現(xiàn)隔離防護。如圖1所示,帶0~5 V模擬量輸出和I2C數(shù)字量輸出的充油壓力敏感芯體包括燒結(jié)管座、壓力敏感芯片、陶瓷電路板、信號調(diào)理芯片、膠粘劑、金絲、硅油、壓環(huán)、波紋膜片和引線柱。壓力敏感芯片、數(shù)字信號調(diào)理芯片和電路板均浸在硅油中,當(dāng)壓力作用在波紋膜片上時,波紋膜片將受到的壓力傳遞給硅油,硅油將壓力均勻傳遞給壓力敏感芯片,壓力敏感芯片在激勵源的作用下將壓力轉(zhuǎn)換為電壓信號,數(shù)字調(diào)理芯片對該電壓信號進行補償[1],最終輸出高精度的壓力電信號,以滿足后續(xù)處理系統(tǒng)的需要。

2 電路設(shè)計

壓力敏感芯片經(jīng)光刻、摻雜、刻蝕、鍍膜、熱處理等MEMS工藝加工而成,主要包含4個摻雜電阻,由4個電阻構(gòu)成惠斯登電橋[2]。該壓力敏感芯片采用壓阻式感壓原理,具有靈敏度大,穩(wěn)定性好等優(yōu)點,缺點是溫度漂移大[3]。如果不進行溫漂補償,測量誤差將達到25%FS,無法直接使用。傳感器數(shù)字信號調(diào)理芯片采用CMOS工藝加工而成,內(nèi)部包含了放大器、信號調(diào)理、測溫二極管、校準(zhǔn)控制器、存儲器,D/A,I2C接口等,如圖2所示。壓力敏感芯體電路原理如圖3所示。壓力芯片在VBR提供的恒壓激勵下輸出毫伏級差模電壓信號,該信號傳輸給數(shù)字信號調(diào)理芯片的VINP和VINN引腳進行后級處理,如零點偏移量調(diào)節(jié)、信號放大、非線性補償、熱零點偏移補償、熱靈敏度偏移補償?shù)龋罱K輸出I2C數(shù)字壓力信號或0~5 V電壓信號。

3 陶瓷電路板的設(shè)計

普通環(huán)氧印制電路板長期放置在硅油中材料性能不穩(wěn)定,熱膨脹系數(shù)大,影響產(chǎn)品的性能和可靠性,因此選用陶瓷電路板解決線路互聯(lián)問題。陶瓷電路板具有耐腐蝕、強度高、熱膨脹系數(shù)小等優(yōu)點。

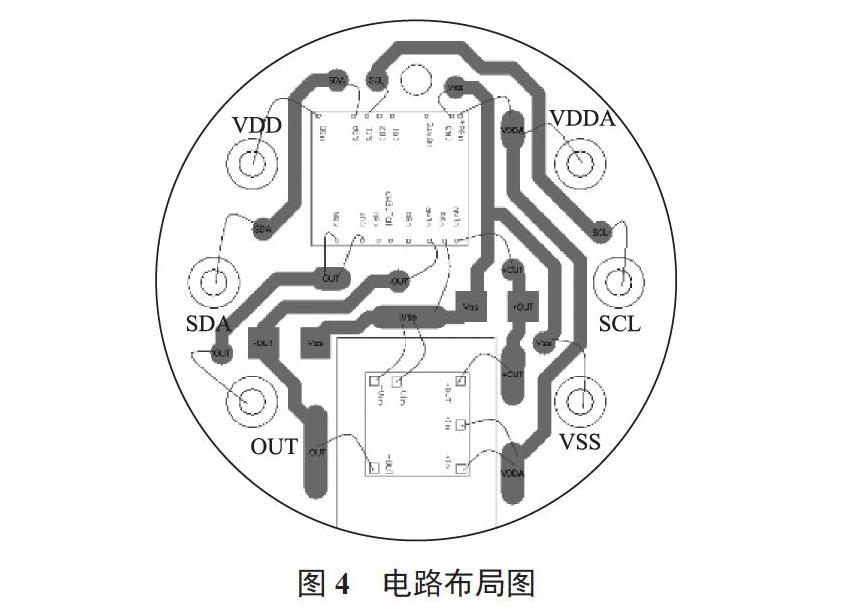

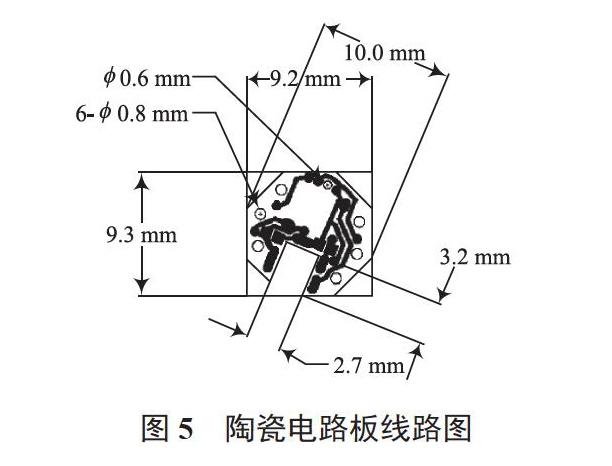

設(shè)計陶瓷電路板時需考慮后期的微組裝工藝,如陶瓷電路板的厚度,還需滿足手動、半自動、全自動金絲球焊接一焊和二焊的高度落差要求[4]。為便于金絲引球焊接,引線焊盤大于30 μm×30 μm;導(dǎo)線寬度視陶瓷電路板的制作工藝而定,一般選擇10 mil,導(dǎo)線間距10 mil。為保證金絲焊點工藝可行,焊點牢固,焊盤的鍍金厚度選擇5 μm。電路板阻焊材料選擇玻璃釉料覆蓋,以達到耐高溫耐腐蝕的目的。根據(jù)不同的芯片焊盤布局,盡量減少金絲引線數(shù)目,合理設(shè)計電路板的形狀。電路布局如圖4所示,電路板為8邊形開口形狀,壓力敏感芯片放置在缺口位置。數(shù)字調(diào)理芯片放置在陶瓷電路板上。陶瓷電路板線路如圖5所示。

4 尺寸鏈設(shè)計

微組裝工藝對尺寸鏈的設(shè)計要求較高,需要考慮生產(chǎn)工藝的可實現(xiàn)性,主要包括剖面各部件高度差的確定和平面周邊尺寸。

(1)陶瓷電路板外廓為8邊形結(jié)構(gòu),板厚0.6 mm,貼在金屬底座上。陶瓷電路板pad的直徑為0.45 mm,鍍金厚度為5 μm。

(2)金絲引線長度應(yīng)控制在3 mm以內(nèi),設(shè)計時優(yōu)選

0.5 mm,根據(jù)該尺寸約束確定電路板尺寸、電路板pad位置及各芯片粘貼位置。為防止波紋膜片受壓變形從而與金絲短接,金絲弧高控制在1 mm以內(nèi)。

(3)壓力芯片尺寸為2 mm×2 mm×2 mm,位于圖4中下方,貼在金屬底座上。

(4)調(diào)理芯片貼在陶瓷板上,位于圖4左上方,尺寸為3.17 mm×2.748 mm×0.39 mm(L×W×H),引線盤大小為68 μm×68 μm。

(5)柯伐合金引腳與陶瓷電路板落差為0.03 mm(引腳端面比陶瓷電路板引線面低0.03 mm);陶瓷引線面比壓力芯片引線面低約1.4 mm;陶瓷引線面比信號處理芯片引線面低0.49 mm;信號處理芯片面比壓力芯片面低1.1 mm。

5 封裝工藝

(1)在金屬管座底部涂膠,將陶瓷電路板和壓力敏感芯片粘貼在金屬管座上,干膠固化;

(2)在陶瓷電路板上涂膠固定信號處理芯片,如圖6(a)所示;

(3)待膠固化后,對所有焊點按圖4進行金絲引線,實現(xiàn)電氣線路的連通,焊接波紋膜片;

(4)在波紋膜片和管座形成的腔體內(nèi)進行真空注油[5],封堵注油孔實現(xiàn)數(shù)字壓力敏感芯體的封裝。

圖6(b)是封裝完成的數(shù)字壓力敏感芯體,與通用的OEM充油芯體在外形尺寸完全一致,其不同之處在于一個輸出的是毫伏級信號,一個輸出的是0~5 V范圍內(nèi)典型的變送器信號和I2C信號。

封裝完成的產(chǎn)品使用專用的軟件和通信模塊進行不同溫度下不同壓力點的采集,根據(jù)信號處理芯片的補償機制,計算出補償系數(shù),最后將補償系數(shù)寫入芯片內(nèi)部的存儲區(qū)。產(chǎn)品獨立運行時,感受壓力和溫度信號,載入存儲區(qū)的補償系數(shù)計算出補償后的壓力測量值。相比于壓力敏感芯片補償前的信號,精度可以提高100倍以上。

6 性能測試

按所述方案制作了2 MPa和10 MPa兩種壓力量程的數(shù)字壓力敏感芯體。充油后,測試絕緣與特征阻值,發(fā)現(xiàn)均未出現(xiàn)異常。在-55~150 ℃工作溫度范圍內(nèi)對產(chǎn)品進行補償后測試,測試結(jié)果見表1和表2所列。

從測試結(jié)果看,數(shù)字壓力芯體兩種量程的產(chǎn)品供電輸出、通信、力學(xué)性能均正常,可調(diào)整至0~5 V輸出。外形尺寸和傳統(tǒng)OEM壓力敏感芯體相同。在輸出模擬信號的同時能通過I2C總線輸出壓力信號。測試發(fā)現(xiàn),集成有ASIC芯片的充油壓力敏感芯體的溫度漂移更小,約為同類分體方案的1/10。

隨后對10 MPa量程的產(chǎn)品進行溫度老練、溫度沖擊、溫度循環(huán)、振動、沖擊等環(huán)境試驗,試驗前后均對零點進行測試,測試數(shù)據(jù)見表3所列。

從測試數(shù)據(jù)看,研制的壓力敏感芯體能夠滿足苛刻的使用環(huán)境,其性能超過預(yù)期。從投產(chǎn)的產(chǎn)品量程分析,數(shù)字壓力芯體的量程可以涵蓋10 MPa。

7 結(jié) 語

陶瓷電路板采用的基底材料、導(dǎo)帶材料、絕緣涂敷工藝以及金焊盤的鍍金厚度與感壓芯體的封裝工藝相兼容。通過材料的合理選取、尺寸鏈的設(shè)計以及反復(fù)的實驗,解決了陶瓷電路板的設(shè)計加工問題。考慮到陶瓷電路板浸在硅油中會受到壓力作用,因此采用耐溶劑的膠粘劑固定,以延長產(chǎn)品的壽命,提高其可靠性。

試驗證明,長方體信號處理裸芯片為實心六面體,在油中六面10 MPa壓力的等壓作用下不影響電性能。信號處理裸芯片與壓力敏感芯片處于同一溫度環(huán)境,可準(zhǔn)確采集溫度,大大提高補償精度。

參考文獻

[1]蔣小燕,徐大誠,楊成,等.硅壓阻式壓力傳感器非線性誤差校正方法[J].傳感器與微系統(tǒng),2006,25(1):76-78.

[2]李旺旺,梁庭,張迪雅,等.SOI 壓阻式壓力傳感器敏感結(jié)構(gòu)的優(yōu)化設(shè)計[J].儀表技術(shù)與傳感器,2016(6):15-18.

[3]聶紹忠.硅壓阻式壓力傳感器的高精度補償算法及其實現(xiàn)[J].自動化儀表,2018,39(6):49-53.

[4]田知玲,夏志偉,閏啟亮.金絲球焊制作焊接凸點的工藝參數(shù)分析[J].電子工業(yè)專業(yè)設(shè)備,2012(12):33-39.

[5]張穎英,鄧勇生,劉濤,等.硅壓阻壓力傳感器優(yōu)化設(shè)計[J].物聯(lián)網(wǎng)技術(shù),2019,9(8):24-25.

[6]李蜀霞.基于ASIC實現(xiàn)雷達信號處理芯片的后端設(shè)計[D].成都:電子科技大學(xué),2008.

[7]周奇勛.基于ASIC的無線數(shù)據(jù)傳輸系統(tǒng)設(shè)計[D].西安:西安科技大學(xué),2004.

[8]王小華,羅曉曙,殷嚴(yán)剛,等.基于ASIC設(shè)計的手工綜合研究

[J].現(xiàn)代電子技術(shù),2009,32(20):4-6.

[9]卞玉民,魯磊,楊擁軍.一種基于微熔技術(shù)的MEMS大量程壓力傳感器[J].微納電子技術(shù),2018(6):422-427.

[10]朱磊,陸亨立.基于ASIC設(shè)計的圖像采集系統(tǒng)的實現(xiàn)[J].微計算機信息,2005(2):160-161.