運載火箭相關試驗中多余物控制的研究應用

曹萌 郭璞 王磊

摘要:闡述了運載火箭更渣控制的重要性,分析了火箭的不同階段檢測更多的尾礦,原因和形式的主要模型,總結了目前火箭測試過程更渣的預防,控制和自動檢測方法,并提出了進一步的研究方向,尾礦更未來運載火箭控制技術的發展提供了很好的參考。

關鍵詞:運載火箭;多余物;檢測控制

引言

多余物是指產品不符合規定狀態的物質,是產品故障的主要原因之一。這也是航天運載火箭發射失敗的主要故障模式。根據問題的性質,問題表現在產品制造環節,但它反映了關鍵和重要產品在設計、技術、生產、外包、質量控制等方面的薄弱環節。

一、運載火箭測試過程多余物種類

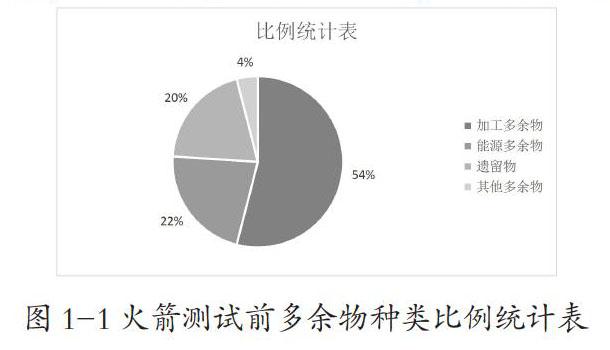

單元測試是在總裝前對箭頭上的所有儀器和部件進行的測試。因為單元測試后的初步檢測儀器部門處理,所以其尾礦的處理方法主要包括殘渣和能源污染,尾礦的比例形式如圖1-1所示,這些電特性引起的尾礦更容易損壞,嚴重影響后續裝配和測試工作,所以在操作的過程中,必須進行嚴格的控制和預防。

二、運載火箭出廠測試中多余物的控制方法

(一)電氣系統的多余物控制方法

操作者應按說明書操作。如果零部件的零部件脫落,操作者應立即停止工作,并仔細檢查。在工作過程中,必須切斷保險絲、寬布帶、亞麻繩等消耗品。剪下的物品放入專用工作袋內。

邊測試充電之前,有必要檢查每個接線盒的外觀,插頭(座位)應該在一個干凈的國家,不應該有多余的材料塞(座位),銷的涂層,杰克不應該下降,腐蝕,插頭(座位)不應該水或油。報告發生的情況并采取必要的措施。暫時未插拔的電纜插頭(插座)應以技術插頭進行封口。

(二)顆粒碰撞噪聲檢測法

粒子碰撞噪聲檢測是目前廣泛應用的一種殘差檢測方法。解決產品測試傳感器的振動臺的一系列機械沖擊和振動的振動臺的尾礦和影響內彈滑,傳感器將聲音的影響以電壓的形式輸出,操作員根據演講者的聲音輸出和示波器顯示語音信號波形判斷沒有尾礦。

(三)基于FPGA的實時小波消噪技術自動檢測法

粒子碰撞噪聲檢測(PIND)方法僅依賴于觀測方式和耳聽,精度較低,受人為因素影響較大。摘要針對現有文獻中粒子碰撞噪聲檢測方法的不足,利用小波去噪技術和小波變換理論,提出了一種基于FPGA的小波去噪算法。實驗結果表明,該算法具有合理的去噪效果,達到了實時小波去噪的效果。

三、多余物處理方法

(一)超聲一水射流

超聲波清洗是指在清洗工件的液體(清洗液)中加入超聲波,利用超聲波的特殊效果來進行清洗的技術。超聲空化是液體中的一種物理現象,其主要機理是超聲空化。

超聲波清洗,因為超聲波發生器清潔部分需要保持一定的距離,使罐壁出現振動、超聲波發生器的功率要求很嚴格,所以該方法相對嚴格的內部結構和操作空間需求,適用于運載火箭連續兩個桶槽罐。目前,天津火箭公司與哈爾濱工業大學合作,開展了雙底直筒罐的超聲單水射流清洗技術研究。

(二)氣液混合清理

與普通高壓水射流清洗相比,ss-glc工作壓力更低,耗水量更少,表面作用范圍更大。與溶劑洗滌相比,該方法減少了溶劑的消耗,可用于沖擊去除溶解的顆粒。它的優點包括:(1)使用很少的清潔液,節約消費和減少廢液排放造成的危害和相關治療費用;(2)不會磨損表面處理;(3)可用于大面積清洗和當地復雜的形狀清洗;(4)相對較少的移動部件,可移植的,光,友好操作;(5)低培訓要求運營商。

結論

近年來,航天產品暴露更多的殘留問題呈現多元化的趨勢和復雜,更多的殘留控制除了傳統的檢測方法,加強管理制度,規范生產流程等黨和外,還應積極探索新技術、新方法、新技術,將先進的技術與現有技術,提高尾礦的自動檢測技術,提高我國航天產品的質量,為未來航天工業的發展奠定堅實的基礎。

參考文獻:

[1]梁唐.提升我國“長征”系列運載火箭發射成功率工作研究[J].航天工業管理,2018(12):7-9.

[2]張聃,湯化偉,夏佩云,孫耀華,吳偉.運載火箭貯箱焊接過程多余物控制研究[J].電焊機,2019,49(01):89-91.

[3]張悅,孫勝利,劉會凱,雷林建,向玉開.航天器制造過程多余物控制機器視覺方法綜述[J].計算機測量與控制,2019,27(02):1-5+51.

[4]陳智勇,姜廣利,高野軍.運載火箭質量監理研究和思考[J].設備監理,2019(01):20-25+31.

[5]張聃,余果,吳偉,池輝,郭炳.運載火箭貯箱多余物清理技術[J].質量與可靠性,2019(06):1-3.

[6]李京苑,胡云.對實現運載火箭連續成功的思考[J].質量與可靠性,2018(03):32-36.

[7]郎嘉琦,杜娟,彭瑤,孔兆財,白嫻靚.某型號氫氧發動機關鍵短線分析與建議[J].航天工業管理,2016(09):66-69.

[8].長征二號F火箭技術創新[J].中國航天,2016(11):35-37.