復合式防護快速成孔技術在臨近地鐵樁基施工中的應用

陳震 中國鐵建港航局集團有限公司第一工程分公司

1.工程概況

廣州新白云國際機場第二高速公路北段工程SG08標管段長3.437km,與運營中的地鐵3號線北延段隧道及G106國道共線,主線橋部分樁基距地鐵隧道距離較近,理論最小凈距僅為2.25m,位于地下工程(車站、隧道等)結構外邊線5m內特別保護區。

臨近地鐵樁基穿過砂層、淤泥層,并且層厚較厚,處理難度大,地質極不穩定,較容易出現塌孔,縮頸等特殊地質情況,對工程質量及地鐵結構安全產生影響,因此需要特別處理。結合本項目樁基實際地質情況及樁基施工經驗等綜合考慮,在臨近地鐵0~5m內采用水泥攪拌樁進行地質處理,永久鋼護筒和濃泥漿進行防護,旋挖鉆施工。

2.設計原理

2.1 水泥攪拌樁防護

水泥攪拌樁的作用主要是在開孔階段和鉆機鉆進初期對覆蓋層的加固防護作用,由于攪拌樁作用為穩定土體可不參考相互咬合,沿樁基周圍布置。樁長要求打穿淤泥層,樁端達到強風化泥巖。

2.2 永久鋼護筒防護

首先進行鋼護筒準備工作,在加工廠或施工現場按設計長度制作整條鋼護筒,并在鋼護筒頂端割出安裝吊孔,以便在安裝時快速完成。

開孔完成后,鉆機調整鉆頭直徑,比永久鋼護筒直徑大5cm,在原孔位對中調整豎直后繼續鉆進,鉆進過程中要求勻速緩慢鉆進,避免產生過大振動影響地鐵結構。現場技術人員實時掌握鉆進深度,當孔深達到地鐵結構以下5m位置標高時,停止鉆進,開始吊裝永久鋼護筒,鋼護筒采用吊車埋設,吊點設在護筒對稱位置,埋設過程中應保持鋼護筒中心與引孔孔位中心保持一致,現場技術員實時監測鋼護筒的垂直度及平面位置偏差,出現偏差及時修正。

2.3 泥漿護壁

本工程地質情況穿過砂層、淤泥層,并且砂層、淤泥層層厚較厚,應特別處理,應根據現場實際地址情況隨時調整泥漿指標,保證泥漿性能,泥漿濃度控制在1.1~1.3范圍內。對泥漿的使用需求量大,通過建立泥漿處理中心,實現泥漿循環利用,既節約了材料成本,又能較好地保護環境。引孔施工時,由于無護筒護壁且鉆入深度較大,需配置高濃度泥漿護壁,快速完成該工序并及時安裝鋼護筒。鋼護筒安裝完成后可考慮適當減小泥漿濃度、減小泥漿用量。

3.設計施工參數

3.1 水泥攪拌樁防護施工參數

水泥攪拌樁處理深度應根據樁基地質勘探資料現場確認,原則上貫穿砂層,并進入強風化巖層2m,本工程暫定18m。采用單排φ50cm深層水泥攪拌樁,由于攪拌樁作用為穩定土體可不參考相互咬合,也可以設計作5~10cm,本段采用樁間互相咬合10cm。要求攪拌樁施工樁位偏差≤30cm,垂直度偏差≤1/150。水泥攪拌樁采用二噴四攪工藝施工,樁徑500mm,材料采用42.5級普通碳酸鹽水泥,每米摻灰量75kg,水灰比0.45~0.55,高效減水效0.5%,噴漿壓力≥0.5MPa。要求水泥土攪拌樁齡期≥28d且無側限抗壓強度≥1MPa后方可施工樁基。

3.2 永久鋼護筒

設計樁基位于既有廣州地鐵3號線兩線之間,理論最小凈距為2.25m,覆蓋層處理漏斗狀,屬于極不穩定狀態。初期鉆進時有水泥攪拌樁及濃泥漿防護,但在清孔后下鋼筋以及樁基混凝土灌筑期,由于時間較長,且有地鐵運行的振動和國道G106上大型貨車振動,可能會造成土體松散而坍方,所以設計鋼護筒防護。鋼護筒施工過程不能強力振動,選用傳統自進式或者靜壓式,自進式成本較高,靜壓式會地鐵盾構造成影響,所以在鉆進后安裝鋼護筒更為便捷。

3.3 泥漿護壁施工參數

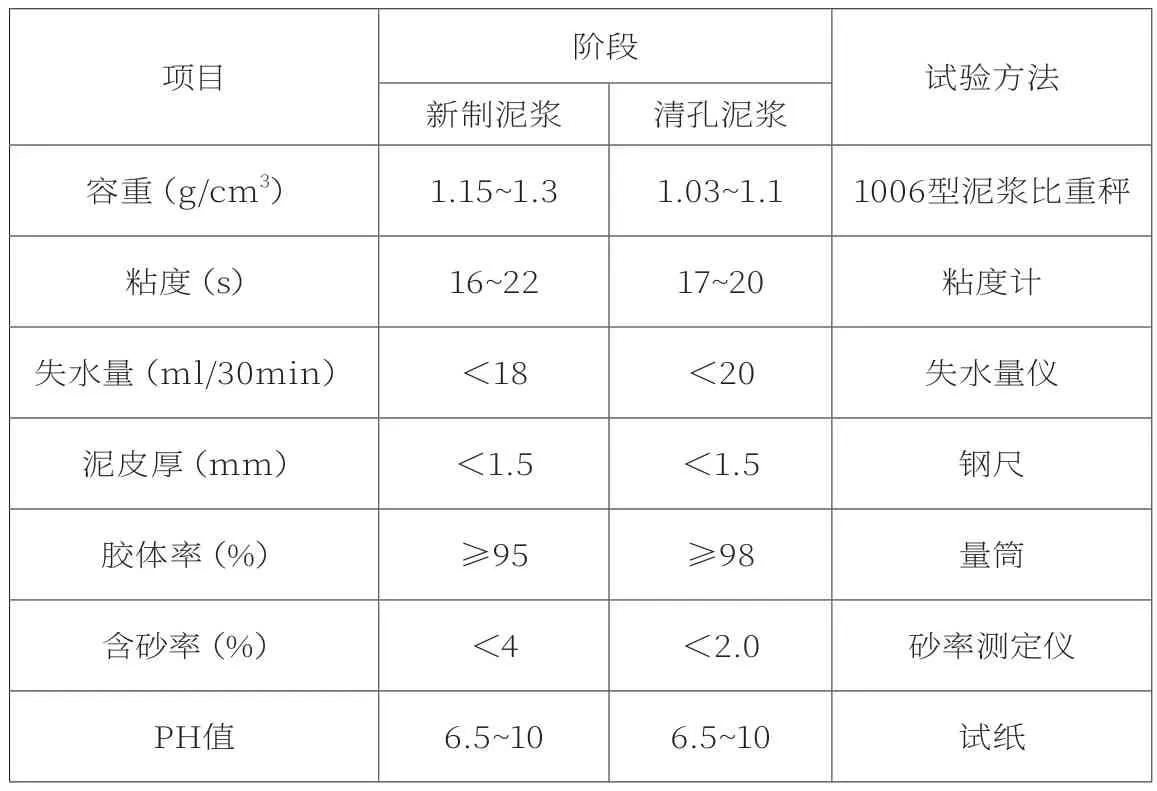

應根據現場實際地質情況,隨時調整泥漿指標,保證泥漿的各項性能符合規范要求。在實施過程中,應根據工程地質具體情況,對不同土層應合理地控制相應的泥漿指標。泥漿性能參數如表1。

表1 泥漿性能參數表

現場應設置泥漿沉淀池及儲漿池,一般為鉆孔容積的1.5~2.0倍,泥漿池底部及四周應采取封閉措施,防止泥漿外溢污染環境。

4.主要施工工藝流程及方法

4.1 測量放樣

測量人員提前對隧道結構外邊線進行勘測,并繪制邊界圖,標注臨近樁基地鐵外邊線坐標,便于對樁基位置確定后,同時對臨近地鐵外邊線在國道路面上進行放樣,確定樁基和地鐵外邊線平面位置關系。

復核測量控制點并符合要求后,進入隧道內復測隧道的平面位置,再將地鐵隧道平面位置放樣至路面上。然后測放出各樁樁位,樁機就位。施工前應根據測量控制網定出各樁位中心點。雙向控制定位后埋設鋼護筒并固定,以雙向十字線為中心控制樁基及鋼護筒偏位。開鉆前必須校核鉆頭的中心是否與樁位中心重合。

4.2 鉆進

為盡量減小施工過程對周圍土體及地鐵結構的擾動,鋼護筒吊裝施工選用50t汽車吊,鉆孔施工選用旋挖鉆機。依托工程主線橋樁徑最大2.8m,樁長約為40m,采用300kW、360kW兩種型號旋挖機施工。

4.3 終孔及清孔

孔深及沉渣厚度檢測:成孔后,對比旋挖鉆顯示界面的鉆孔深度L1及測繩測量孔深L2,若L2<L1,即可更換清底鉆頭進行清底,并重新測定孔深。待終孔驗收合格后,立即進行清孔。

采用泵吸反循環方法進行清孔,直至孔底泥漿的各項指標及沉渣厚度符合規范要求。孔底50cm以內泥漿比重控制在1.03~1.1、粘度為17~20s、含砂率<2%。清孔時應時刻注意保持孔內水位,保證孔內泥漿壓力。清孔應分兩次進行,一次清孔在鉆孔深度達到設計深度且驗孔合格后進行,二次清孔必須滿足設計及規范要求后才可下放鋼筋籠。

4.4 鋼筋籠加工及安放

吊裝施工時每節鋼筋籠宜采用多點起吊,減小因吊裝導致的變形。吊裝角度應嚴格控制,吊臂與吊繩夾角應采用小角度,減小水平分離。鋼筋籠頂端吊點必須采用專用吊具進行吊裝,其根部吊點采用兩根吊繩進行吊裝。起吊時先起吊頂部吊點,再起吊根部吊點,使鋼筋籠平臥變為斜吊,待鋼筋籠根部完全離開地面時,頂端吊點迅速起吊至90°后,方可拆除根部吊點,垂直將鋼筋籠吊放入孔并安裝。

由于樁基位置特殊,下方位于地鐵盾構結構之間,上方在行車道中間,行車道與地鐵線共線,作業面有限,吊裝作業需考慮到對地鐵結構的影響,吊裝位置應盡量避免在地鐵上方,減小對地鐵結構的壓力。位置有限無法進行正常作業必須在結構上方吊裝時,采取措施防止吊機支腿對地鐵結構的集中壓力,采用20mm厚鋼板墊汽車吊支腿下,用于分散支腿壓力,并且防止損壞瀝青路面面層。

4.5 灌注水下砼

鋼筋籠安裝完成且驗收合格后應及時檢查孔底沉渣厚度,滿足要求后應及時灌注混凝土,防止等待時間過長造成塌孔。

5.結束語

基于上述分析,結合該防護措施在國道高架并臨近地鐵的樁基施工中成功的運用,可為類似工程提供參考,此外,運用該技術進行施工需注意以下幾點:(1)將地鐵隧道平面放樣至路面上,為施工機械的布置提供指導,可提高樁基施工對地鐵和國道的保護。(2)樁基周圍增加水泥攪拌樁施工,可保證樁基鉆進初期其周圍土體穩定,大幅減小對地鐵結構的擾動。(3)距離地鐵較近樁基周圍易埸孔地層采用水泥攪拌樁結合永久鋼護筒和濃泥漿護壁三重防護快速成孔技術,40m長φ2.5m樁基初期鉆進及下鋼護筒至成孔時間約為8h,能起到較好的防護作用,能夠確保施工質量與安全。