S7-1200在PTFE擠出機控制系統中的應用

劉向陽

(南京肯特復合材料股份有限公司,江蘇南京 211162)

0 引言

聚四氟乙烯(PTFE)在熔融狀態下黏度極高(10~10 Pas),因而氟塑料不能采用一般熱塑性塑料的加工方法,它的典型生產工藝是類似于球墨鑄鐵的粉末冶金工藝,即模壓—燒結工藝。柱塞擠出工藝是將PTFE樹脂加入模具擠壓、升溫,當物料溫度超過327℃熔點時,PTFE樹脂大分子鏈皺晶區消失,轉變為無定形態,分子鏈伸長,體積膨脹可迭20~25。在活塞壓力作用下,同時在燒結段呈黏稠態的物料阻力、模具模壁的摩擦阻力以及外加反力的共同作用下,融結成整體而成為連續的型材。PTFE柱塞擠出工藝同一般熱塑性塑料所采用的熔融擠出工藝是根本不同的兩種方法,柱塞擠出實際上是先壓緊、后焙燒的過程。因此柱塞擠出工藝可看作是模壓—燒結工藝的延伸,是連續模壓—燒結過程[1]。作為S7-200的升級替代產品,S7-1200具有更高的性價比,在涵蓋了S7-200原有功能的基礎上又新增了許多功能,能夠滿足更廣泛領域的應用。采用模塊化設計,結構緊湊,擴展靈活方便;集成了強大的工藝功能,如高速輸入、高速輸出、PID控制等,可完成多種特殊工藝需求[2]。西門子KTP觸摸屏憑借著TIA全集成功能,能方便地將PID的各個調節變量清晰地顯示在觸摸屏,并能通過觸摸屏進行實時PID控制[3]。

1 控制設計

1.1 控制描述

(1)溫度控制:擠出機模具上不同區域共裝有6組加熱圈和6個溫度傳感器,控制系統需根據工藝要求控制不同區域的模具溫度。(2)擠出機動作控制如:擠出、回程、抽芯和抽芯退等動作的手動和自動控制。(3)自動加料部件控制:控制系統應滿足對自動加料機構自動控制和手動調節。(4)生產能耗統計:對生產過程中能耗進行統計,顯示每個批次的能耗和生產過程中的總能耗。(5)故障響應和提示:控制系統能夠對設備出現的故障如加熱電流異常、電動機異常、電磁閥異常、加料部件異常、溫度傳感器異常等故障快速響應和處理,在觸摸屏上給出每個故障的文字描述。(6)用戶權限:控制系統需設置有3個用戶,分別是管理人員、調試人員、操作人員。控制系統內的所有參數需分配權限,擁有相應權限的人員方可更改生產參數。

1.2 方案描述

(1)全新設計的擠出機控制系統采用西門子S7-1200系列小型PLC,使用西門子SM 1238電能模塊進行電能采集,使用熱電偶模塊SM 1231 AI8×TC進行6通道溫度采集,使用數字量輸出模塊DQ 16×24VDC進行外圍設備的控制。使用一塊KTP 900 Basic PN的觸摸屏作為人機界面,在人機界面上可以進行參數設置、手動操作以及自動運行過程監視。

(2)控制系統通過溫度采集模塊對6個區域的模具溫度進行周期性采集,PLC周期性調用PID_Temp功能塊對采集到的溫度和設定溫度進行計算,輸出周期固定的脈沖信號給數字量輸出點。數字量輸出點外接固態繼電器對加熱圈進行控制,通過周期固定的間歇性加熱來調整各個區域的模具溫度穩定在設定值附近。由于擠出機模具加熱具有較大的滯后,現場調試需要較長的時間,因此我們在控制系統的內部預設了可以穩定生產的PID參數。在設備調試的過程中,用戶可以根據自身的需求進行PID參數的自整定或者手動調整。

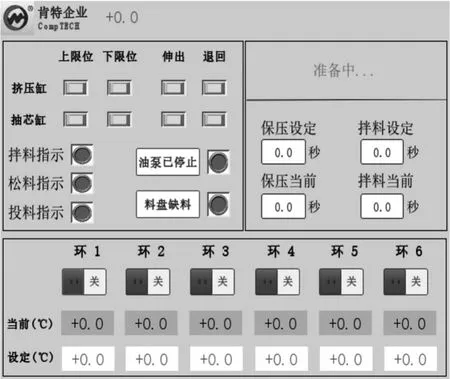

(3)擠出機控制系統配置了一塊9英寸觸摸屏,設計有手動操作畫面、自動操作畫面、參數調整畫面、高級參數畫面、歷史報警畫面、用戶管理畫面等,用戶可以根據不同的任務打開不同的畫面進行操作。所有的參數都可以在觸摸屏上進行設置,參數進行區域性劃分,功能相關的參數被放置在同一個區域,參數設置更加直觀,相同功能的參數可以集中進行設置。手動畫面和自動畫面分開。在手動畫面可以進行基本調整操作,觀察設備的基本狀況;在自動畫面可以查看自動運行過程中的溫度、計時、壓力等數據。手動調整更加方便、易用,自動運行數據查看更加直觀(見圖1)。

圖1 自動監控畫面

(4)擠出機控制系統預設了幾乎所有可能出現的設備故障進行提示和記錄:如溫度傳感器故障、加熱圈電流異常、電動機故障、自動過程中各電磁閥運行異常、自動加料裝置異常、料筒物料不足、溫度不在范圍內、溫度過高或者過低等。所有的報警采用彈出式對話框的形式,當控制系統出現報警后,觸摸屏會自動彈出報警窗口,顯示當前報警的內容、報警確認的狀態。報警解除后,操作人員必須手動確認報警,報警窗口才會關閉,確保設備運行過程中人機安全。

(5)控制系統配置了電能模塊SM1238 Energy Meter,模塊直接插裝在PLC CPU右側。通過該模塊可以將能耗數據精確到設備級別,實現每個批號的能耗統計,方便生產成本的統計。對公司配電安排上也給予了一個可靠的數據支持。通過編寫合適的程序,我們可以計算出每一個電加熱圈的實時電流。在生產過程中通過實時監視電加熱圈和電動機等用電設備的電流來判斷用電設備是否正常。控制系統可以在幾秒內診斷出設備電流的異常并給出報警等處理,防止設備進一步損壞(見圖2)。

圖2 電能監視畫面

(6)控制系統配置了拉繩式位置尺,位置尺可以精確地測量出PTFE擠出管的長度。在自動生產過程中控制系統會對產品的長度實時監測,如果產品的長度達到用戶設定的數值,設備將會暫停生產,并且給出文字和聲音提示,操作人員可以進行下料操作。不再需要操作人員拿著卷尺逐臺設備進行測量。位置尺也為我們產量和效率的統計提供了基礎數據,通過它可以統計每天的產量和效率。利用位置尺可以計算出自動生產過程中擠出管加工的速度,把實際的生產速度和理想速度進行比較,方便調整擠出機每個動作的節拍,使實際速度接近于理想速度,做出性能更好的產品。

(7)控制系統配置了一臺工業交換機,每臺設備都留有遠程監控的接口,通過電腦端安裝監控程序,在車間管理人員的辦公室可以看到每臺設備的生產狀況。監控電腦記錄了每臺設備的溫度、壓力等主要工藝數據,可以對每批產品的生產數據進行追溯。

(8)設備預設有20組常用工藝參數,調試人員可以根據不同批次的原料或者不同的產品進行參數的設置,再次生產相同規格的產品可以直接調用該產品的工藝參數,也可根據現場情況修改后使用。

(9)設備配置了比例溢流閥和比例閥放大板,利用系統集成的PID功能塊,通過壓力傳感器采集擠出機擠壓油缸的實際壓力進行閉環控制,可以把擠出壓力平穩地控制在設定范圍內。我們在擠出機控制系統內增加了壓力線性曲線,壓力上升和下降的過程可以根據需要的斜率進行設置,在生產過程中壓力平穩變化,無抖動現象。根據動作的不同我們把壓力進行了細分,每個動作不同階段給定的壓力都是可以設定的,有效地避免了生產過程中壓力沖擊。采用比例溢流閥的另一個優點是省去了數個減壓閥,簡化了液壓站的結構。

2 討論

(1)目前大部分PTFE管擠出機設備采用溫控儀表對溫度控制,溫度調整不便,需掌握基礎操作的人員方可調整。儀表的參數不能按工藝限定設定值范圍。模具溫度是否在合理的范圍內,設備都可以開機,這樣的做法在流程上是不被允許的。新開發的控制系統設計有觸摸屏用戶權限,只有擁有權限的用戶才可改動參數。需要設置的參數都被設定了上下限,不在范圍的數據不能被寫進控制器,確保設備運行安全。

(2)目前大部分PTFE擠出管設備沒有自動加料控制系統,如果要實現自動加料控制,需另外增加一個控制電箱,增加成本,影響設備的整體性,自動加料的調整和參數設置又增加了一個分散的設置點。新開發的控制系統設計了自動加料控制程序,只需配合簡單的接線即可實現自動加料。自動加料的相關參數也可在觸摸屏中設置,省去了配置自動加料電箱的成本,設備看起來也更美觀。

(3)目前大部分PTFE擠出管設備沒有加熱圈電流異常、電動機異常和溫度傳感器異常等報警提示。設備也未能給出相關故障點提示,維修人員到現場后只能根據經驗進行診斷維修。新的控制系統配置有完善的報警功能,所有的報警都有詳細的文字提示,并指出可能出現問題的地方,這樣操作人員或維修人員可以根據提示很快找到故障點進行維修,大幅度減少因故障停機的時間。

(4)在新的控制系統里,我們給模具的實際溫度設置了3個不同的背景色,溫度在范圍內背景色是綠色,溫度高于設定范圍背景色是紅色,溫度低于設定范圍背景色是黃色。操作人員可以很直觀地判斷生產過程中溫度是否正常。

(5)傳統的加料機構使用普通電機,通過定時器設定一個時間來完成加料動作,加料圈數和加料位置都不能保證。加料轉速不能設置,對于大顆粒的粉料,轉速太高會破壞粉料的分布情況。新的控制系統里,我們采用了全數字伺服驅動器和伺服電機控制加料機構。我們可以設置加料的轉速和加料的圈數,可以根據粉料批次或者顆粒的不同設置不同的轉速和圈數來保證每次加料的一致性。伺服電機自帶編碼器,可以保證加料機構每次停止在固定的位置,保證料盤內料位高度的一致性。

3 結語

車間對整套系統使用情況很滿意,操作人員可以很快上手,操作簡單、提示直觀。客戶在審核過程中也表示了對該控制方案的認可。