裝配式建筑預制供應鏈管理核心工作網絡模型構建

張趙鑫

華僑大學土木工程學院,福建 廈門 361021

作為近年來國家大力推行綠色建筑和建筑工業化的重要組成部分,裝配式建筑得到了進一步發展,以促進傳統建筑業早日實現轉型升級。裝配式建筑出現已有幾十年,在技術上已經較為成熟,而隨著供應鏈理念在各個行業的普及,學術界和業界也將研究的焦點轉移到裝配式建筑建造過程的管理層面。其建造管理過程涉及構件生產、物流運輸和現場裝配三個不同調度階段,每個階段包含一定數量且具有邏輯關系的工作內容,在實踐中經常會出現主次工作不清、任務相互牽制、資源分配不合理等現象,最終導致裝配式建筑工程普遍出現低收益、超期、超預算局面[1]。在國外一些發達國家,裝配式建筑從生產到裝配完成是一條完整的產業鏈過程,稱為裝配式建筑預制供應鏈(以下簡稱預制供應鏈)。管理人員通過對預制供應鏈上的各項工作進行合理安排與資源分配,從而提高了整個裝配式建筑項目的績效,對我國發展完善裝配式建筑產業起到良好的借鑒作用。

提高預制供應鏈管理效率的基礎是識別整條預制供應鏈上所包含的核心工作(工藝)任務,核心工作(工藝)需要被優先執行或分配資源,才能避免成本和工期浪費。因此有必要基于WBS(Work Breakdown Structure)對預制構件從訂單下達到現場裝配完成這一過程進行分解,在了解每項工作(工藝)特點的基礎上進行歸納和整合,建立預制供應鏈管理的核心工作網絡模型,為預制供應鏈管理工作提供依據。

1 預制供應鏈管理

預制供應鏈將傳統制造業供應鏈理念引入裝配式建筑產業中。廣義的裝配式建筑供應鏈管理所涉及主體和內容眾多,包括從開發商委托設計方設計、生產商接受訂單生產、配送運輸、施工方按圖裝配施工、交付業主運營直至項目壽命周期結束等。其中預制構件是裝配式建筑的基本元素,貫穿于整個裝配式建筑建造全過程,它的出現將項目施工過程的某些階段在時間上提前,在空間上轉移到預制構件生產廠內,在工藝上由裝配施工代替傳統現場濕作業澆筑。同我們區分廣義和狹義的工程管理定義一樣,狹義的預制供應鏈管理即裝配式建筑項目中預制構件的“施工階段”,這個“施工階段”不僅指現場的裝配施工,而是包括傳統現場施工工作內容但在裝配式建筑項目中表現為分布在不同時間和空間維度上的構件生產、運輸配送、現場裝配環節。同時它又不同于制造業供應鏈管理,具有建筑業獨有的特點和要求。

對預制供應鏈上的各方參與者來說,成本和工期是最主要的兩大管理目標,而目標的實現建立在對全過程各項工作(工藝)的全面管理上。我國裝配式建筑可持續化、產業化發展受阻,與預制供應鏈各環節工作(工藝)管理效率低下從而制約各參與方積極性有直接關系。

2 預制供應鏈管理過程分解

基于WBS 對預制供應鏈全過程工作(工藝)進行分解,在分解的基礎上,通過研究文獻和技術方案對分解得到的工作進行篩選,定位各階段的有效工作,分析特征并進行整合梳理。

2.1 流水線生產階段

預制供應鏈的核心過程是生產階段,主要涉及兩種生產組織方式:流水線生產和固定式生產。固定式生產方式在勞動力、設備和空間等資源的利用率上非常低效,所以流水化生產成為最理想的實現方式,這種方式的優點在于效率高、工藝適用性可通過流水線布局進行對應調整,可以進行標準化構件的大批量生產[2]。由于預制構件生產不同于傳統制造業,具有工藝特殊性,一方面某些工作必須由人工來完成,另一方面現階段的自動化程度普遍較低,生產商考慮成本因素,在另一些工序上依然采用人工代替本可以進行自動化生產的工作。隨著裝配式建筑的普及和生產技術的改善,流水線組織、高自動化仍是未來預制構件生產的發展方向。

Chan[3]等比較早研究了預制構件車間內流水化生產組織相關流程和工藝的特殊性,將預制構件流水線生產過程劃分為六道主要工序(支模、安放鋼筋及預埋件、澆筑混凝土、養護、脫模、成品修復)。在后來的研究中,Wang[4]等將Chan 的六工序預制構件流水線生產模型擴展到九工序,加入了前期的模具制造、和后期的存儲與運輸過程,使得整個生產階段更接近于實際情況。在總結前人研究的基礎上,本文將生產階段劃分為如下核心工序。

2.1.1 模具制作或回收清理

模具在制造業中扮演著重要角色。在預制構件的生產過程中,模具質量的好壞直接決定著產品質量的合格與否,因此,組織生產前的模具準備工作就顯得尤為重要。預制構件生產所用模具主要來源于兩個途徑:對于標準化預制構件,由于其尺寸的固定性和需求的穩定性,多采用周轉使用頻率較高的鋼模,可對前一批次生產標準化預制構件拆卸下來的鋼膜進行清理保養以供下一批次預制構件生產使用;而對于有特殊要求的定制構件或產出量少的異型構件,則多以制作木模具為主,滿足生產單次性和成本的要求。

2.1.2 模具安裝

在制作或選擇生產批次所使用的模具并進行清理后,下一步便是將模具按生產批次要求進行安裝。安裝過程中應根據預制構件深化設計的特征信息對模具的側模、預埋件、孔洞劃線位置定位,測量安裝預埋件、孔洞的位置基線[2],并在模具組裝后嚴格按照要求涂刷脫模劑或水洗劑,方能進入下一道工序。

2.1.3 安放鋼筋及預埋件

鋼筋的加工和綁扎工序類似于傳統工藝,但在過程中應嚴格注意防止損傷模板,并確保鋼筋的混凝土保護層厚度符合要求。水電管線預埋件、門窗預埋件等應防污損,必要情況下為保證定位準確可采用臨時支架固定。

2.1.4 澆筑混凝土

與其他生產工藝不同,混凝土一旦開始澆筑,無特殊情況便不能停止,屬不可中斷工序。在澆筑過程中應嚴格按照方案進行振搗,防止過振和漏振,并按要求制作標準試塊與構件同條件進行養護。

2.1.5 養護

同混凝土澆筑一樣,養護工藝也屬不可中斷工序,但多種預制構件可同時進行養護,因此又屬于不可中斷的并行工序。應根據實際情況采用合適的養護方式,主要有自然養護、低溫蒸汽養護、電加熱養護、紅外線加熱養護等。

2.1.6 構件脫模

脫模應在養護完成并達到對應模板可拆除的強度之后,并防止預制構件受到損壞,應禁止采用錘擊、敲打等方式進行模板拆除。拆除的模板經檢查和清理后可投入下一批次同標準預制構件生產過程。

2.1.7 成品修復

構件脫模后及時檢查外觀,表面觀感質量要符合設計和合同要求,對缺陷部位進行修補。構件達到設計強度時,應對預制構件進行最后的質量檢查,檢查要對照圖紙逐項檢查,包括構件外觀與設計是否相符、表面瑕疵、預埋件情況、混凝土試塊強度等。經質檢合格的構件方可視為成品,可以入庫儲存或運輸發貨,必要時應采取成品保護措施,如包裝、護角、貼膜等措施。

2.1.8 儲存

在上述工序完成后,預制構件起吊至堆放場地進行存放。起吊應滿足起吊強度和方式要求,按照規格型號、交付批次等進行分類堆放,以避免二次搬運增加成本和損傷預制構件的可能。由于存儲過程占用較大場地和增加了損傷風險,某些研究也在盡量減少預制構件的成品庫存,通過合理調度,做到隨生產、隨運輸至現場投入施工。

2.2 運輸配送階段

裝配式建筑預制構件是以工廠化形式制作而來的成品,具有重量和體積大、種類多、按訂單生產、配送頻率高等特點,屬于典型大宗貨物[5]。通常一輛車一次只能運輸一到兩塊成品構件,且運輸中極易發生損壞并很難修補,既耽誤工期又造成經濟損失,因此應根據構件特點和運輸車輛制定對應的運輸方案,工序流程主要包括裝車、運輸、卸車和及時返回。

2.2.1 構件裝車

與國外先進的甩掛運輸相比,由于國內裝配式建筑產業還處于起步階段,運輸工具還較為落后。雖然在安全、高效性上不及預制構件專用運輸車,但根據我國裝配式建筑供應鏈目前的發展情況,普通平板車在運輸成本上滿足了企業現階段發展的過渡性需求。通過嚴格制定和執行運輸方案,在安全和成本上同樣可以得到保障。

2.2.2 構件運輸

構件運輸前應進行詳盡的路況調查,包括道路車流量、高度限制、重量限制等。運輸方案的程序內容應包括運輸時間、順序及間隔、線路等要求,運輸過程中要有保證安全的技術措施。

2.2.3 構件卸車

預制構件運輸到達施工現場后,大多數情況下是經過檢查合格在指定地點卸車并進行現場存放等待吊裝,但國外某些企業將制造業的JIT(Just in time,準時交付)理念融入預制供應鏈管理中,通過合理安排運輸順序、車載數量、吊裝進度計劃、到貨周期等,在對應批次的裝配期間內送至現場,直接從運輸車輛上起吊進行裝配施工,這樣節約了施工現場空間、二次搬運的成本以及降低了現場存放期間損壞的可能性。

2.2.4 車輛返回

車輛在完成構件的運送后,應及時返回預制構件生產廠,進行下一次配送過程。

2.3 現場裝配階段

構件到達施工現場進行裝配完成后,預制供應鏈管理工作才宣告完成,因此,要做好現場準備工作,如“三通一平”、臨建、吊裝計劃、人工等。構件進場并一切準備工作就緒后,進行吊裝并保證施工過程中安全。

2.3.1 吊裝前技術準備

吊裝前的準備工作包括按照圖紙定位放線、標高復核、安放鋼筋及預埋件等。

2.3.2 吊裝就位

在距離安裝位置50cm 高時停止構件下降,檢查正反面和圖紙正反面一致、所標示的墊塊厚度與位置是否與實際相符,根據樓面所放出的側邊線、端線位置使構件就位。

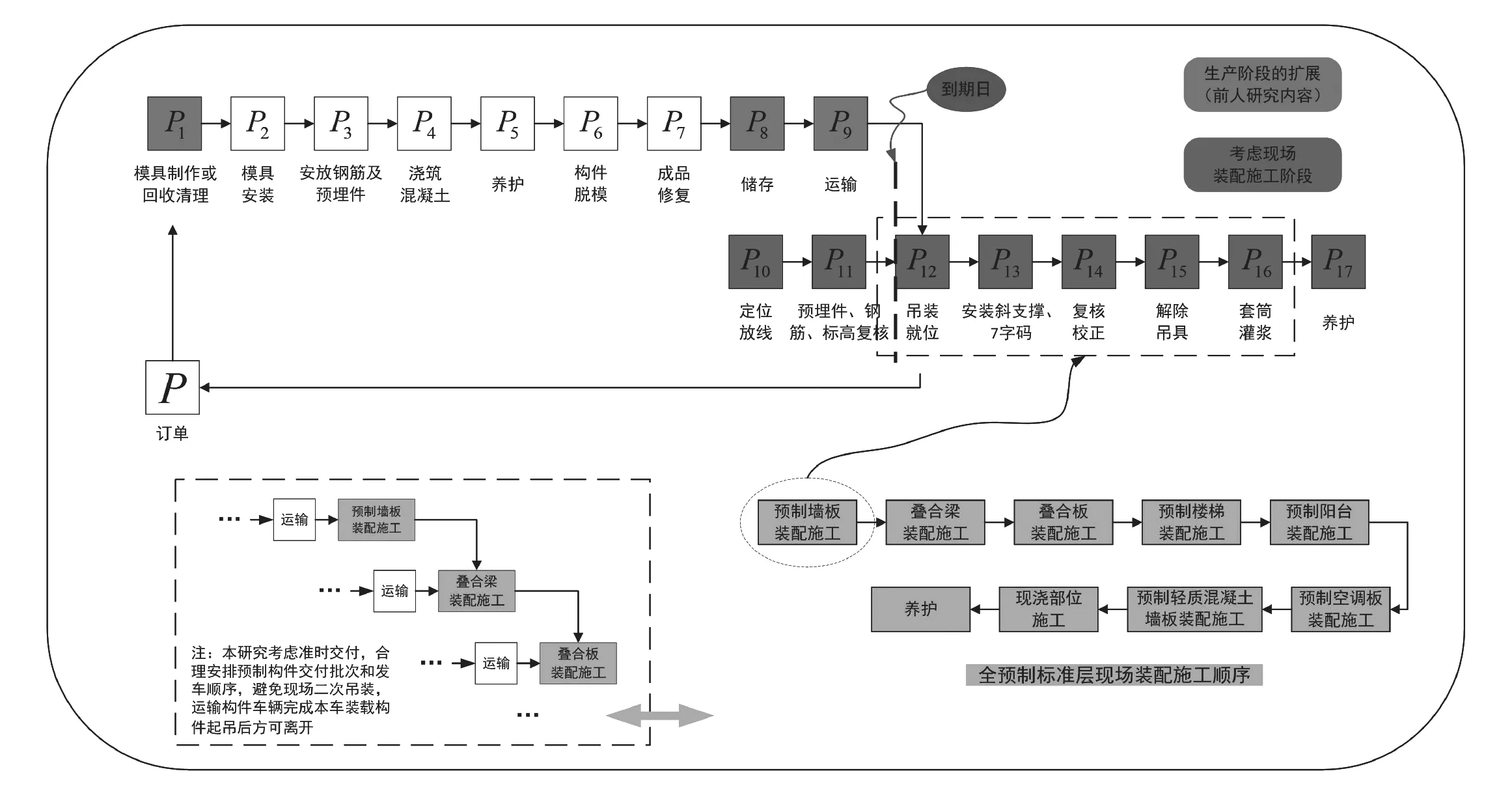

圖1 裝配式建筑預制供應鏈管理核心工作網絡模型

2.3.3 安放斜支撐、7 字碼

吊裝就位后由專人負責安裝斜支撐和7 字碼,利用斜支撐和7 字碼固定并調整預制構件,確保構件安裝垂直度。

2.3.4 復核校正

校正構件定位和垂直度,若有偏差則進行調整。

2.3.5 解除吊具操作工人站在人字梯上并系好安全帶摘鉤,安全帶與防墜器相連,防墜器要有可靠的固定措施。

2.3.6 套筒灌漿

應嚴格執行注漿質量控制措施,保證每個注漿孔注滿為止。

2.3.7 養護

在吊裝預制構件的同時,穿插現澆部位的鋼筋綁扎、模板安裝工作,并澆筑混凝土使預制構件與現澆部位結合一體,養護至符合上層結構施工要求。

3 核心工作網絡模型

對預制構件從生產到現場裝配完成過程進行分解,在了解每項工作(工藝)特點的基礎上進行歸納和整合,梳理出核心工作,并據此建立如下預制構件供應鏈管理的核心工作網絡模型。

4 結語

為進一步推廣裝配式建筑,各方參與者不得不重視提高預制供應鏈管理效率。本文通過研究文獻和技術方案,識別出預制供應鏈管理所包含的核心工作(工藝)任務,核心工作(工藝)需要被優先執行或分配資源,才能避免成本和工期浪費,并據此建立裝配式建筑預制供應鏈管理核心工作網絡模型,為優化預制供應鏈上各項管理工作提供依據和參考。