基于油管螺紋損壞原因與防范措施研討

李大鵬

摘 要:在石油開采與生產中,油管是一個重要部件,螺紋接頭部位較為薄弱,一旦發生螺紋損壞、失效會造成重大采油事故,不僅會增加采油廠設備的維修費用,還會阻礙油田正常生產操作,使原油開采成本增加、利潤降低。文中對石油油管螺紋損壞的原因進行分析,研討包括力學原理、密封脂、生產加工、螺紋粘扣以及操作在內的諸多因素,并提出針對性的防范措施。

關鍵詞:油管;螺紋損壞;原因;防范措施

油管是油田用于井下作業的重要運輸管線,油管螺紋性能好壞對石油開采順利進行具有關鍵性作用。但是在當前井下管柱的工作條件相對較差,在實際的工作狀態下在螺紋連接處會出現滲漏和滑脫掉井等問題[1]。在最近幾年石油開采和生產發展過程中由于油管螺紋破損、失效所致的油井事故逐年增加,為石油開采企業帶來很大的經濟損失。分析油管螺紋損害原因并加以防范,以減少類似井下作業事故發生。

1 油管螺紋力學原理

螺紋紙質上是發生在金屬材料相互接觸表面的一種冷焊,按照焊接程度可以分為輕度粘螺紋、中度粘螺紋以及嚴重粘螺紋和及其嚴重粘螺紋等。不過對于輕度和中度粘螺紋來說,通過利用有效的處理手段進行修復,則對其幾何形狀和使用性能不會造成差異性影響。而對于嚴重和極其嚴重粘螺紋來說,則會出現嚙合位置被剪切的現象,導致螺紋被撕裂,無法采取修復措施,不能應用于生產活動中。

1.1 接觸應力

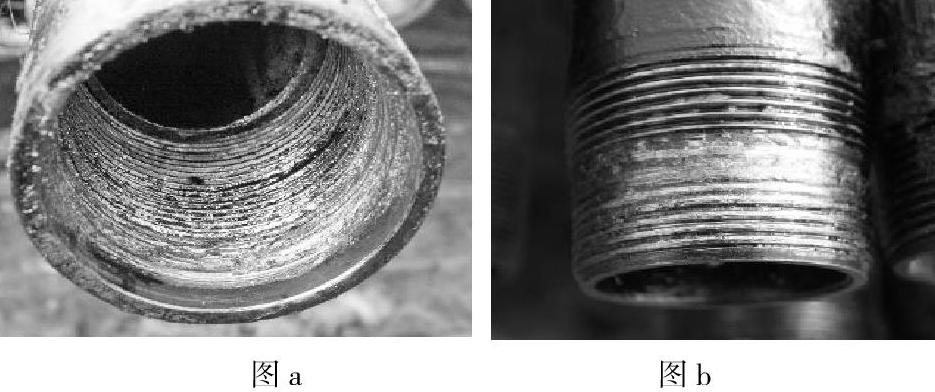

接觸應力是螺紋出現粘螺紋的主要因素之一,而且在其應力最大發生在內外螺紋的第一有效螺紋中,其最大應力點是中間齒面應力的四倍左右,在上卸螺紋操作中,最易導致該位置發生粘螺紋情況;下圖a為內螺紋,圖b為外螺紋。

1.2 扭矩作業

油管螺紋的扣扭矩公式為“ =2πμR2LPc”,在Lame公式中, 是表示上扣矩陣,N?m;R表示螺紋嚙合的公稱節圓半徑,m;L是表示螺紋旋合長度,m;μ是表示摩擦系數;Pc是表示接觸性應力,N/m2。從公式可見,在螺紋使用的過程中,其齒面在一定程度上會受到上螺紋扭矩的影響,從而在相同的幾何尺寸條件下齒面接觸壓力會隨上螺紋扭矩增多而增大,故上螺紋扭矩也是粘螺紋的重要原因。

2 油管螺紋損壞原因分析

2.1 生產加工環節出問題

粘螺紋現象一定程度上是在生產加工環節中產生的,其與生產時油管的內外螺紋徑配合就有較大的聯系。比如油管的內外螺紋在生產加工過程中是負-負配合的徑,則外螺紋的長度需要取下限值,在上螺紋時則要保障最小扭矩條件下采用易上至平方法,盡可能的避免出現粘螺紋現象。而此時如果油管的內外螺紋在生產加工環節中是正-正配合的徑,則外螺紋的長度需要取上限值,在上螺紋作業中則要基于規定扭矩標準采用下常有余的方式,從而可以保障上螺紋符合相關規范化要求,確保上螺紋工藝操作合格。但是在實際的現場操作中,存在少數情況不允許出現余螺紋,因此則要在過扭矩情況下上至平螺紋,就會導致油管粘螺紋。除此之外,油管修復次數越多,可能會造成螺紋加工過程只能夠公差不科學,也會引發粘螺紋現象。

2.2 密封脂與密封脂涂抹不當

為了確保螺紋密封性與抗粘扣性能,操作人員要在公母螺紋之間涂抹適當的密封脂,有利于充分改善螺紋的接觸狀態和上螺紋時接觸應力。但在作業期間,偶爾會出現偷工減料、少涂或不涂密封脂情況,這便會增大螺紋旋合時摩擦系數,需要大力擰緊扭矩才能達到無外露螺紋情況,在這一操作中,上螺紋扭矩會對齒面接觸壓力產生直接影響,螺紋粘扣的頻率會隨上螺紋扭矩以及齒面接觸壓力等增加而提高[2]。

2.3 上卸螺紋操作缺陷所致

現階段,在油田作業中,對卸油管的操作一般是利用液壓鉗等設備,且需要按照行業標準約束進行使用,液態鉗本身在結構與操作上存有一定缺陷,會在一定程度上增加螺紋損壞概率。

(1)扭矩影響:在使用液壓鉗進行過扭矩操作時,會受到現場操作人員的操作能力的影響,可能在初次啟動時就能夠達到甚至超過油管的初始上螺紋扭矩,較易導致過扭矩。

(2)上螺紋速度影響:油管液壓鉗的使用,可減輕工人勞作強度,并使作業效率得到顯著提升。通常情況下,操作人員可以采用高速擋方法,將油管預擰到手緊位置,然后采用低速擋,將油管上緊到規定扭矩;而實際上很多操作人員為了提高下油管速度而持續利用高速擋,從而就會破壞螺紋的嚙合,在內外螺紋旋合時會產生較多熱量,且不能迅速散發,從而導致螺紋粘扣[3]。

(3)夾緊力影響:在使用液壓鉗期間,由于鉗口夾緊力過大可引起接箍變形,再加之上螺紋時外夾緊力的約束,會導致接箍彈性變形,當上螺紋至規定扭矩時,外露螺紋過多時便需要加大扭矩,這樣齒面接觸應力已經超過規定扭矩的應力狀態,極易形成螺紋粘扣。

2.4 現場操作過程不規范

不按作業操作規程施工,一味追求施工速度而忽視作業質量,也是油管螺紋粘扣的重要因素,主要包括以下情況:(1)下油管時沒有開展仔細的檢查活動,不能及時發現油管螺紋損壞現象,在相關部位已經出現明顯腐蝕或磨損情況下仍然入井使用,如在公扣根部出現一裂縫。(2)油管螺紋未涂、少涂螺紋脂,導致潤滑性較差(3)在下螺紋時,操作人員使用液壓鉗能夠對油管的擺動造成一定的粘扣現象,此時液壓鉗的懸吊點和井口距離大約在15m左右。而在自由懸吊的狀態下,液壓鉗頭的中心與井口之間的距離在0.5m,即是油管垂釣距離井口的最大偏移度為0.5m,在操作中一旦有斜拉操作,就會出現錯扣而導致螺紋損壞的情況。(4)螺紋脂質量不合格、螺紋處臟以及螺紋錯位均可能導致螺紋粘扣。(5)所使用的井架天車、游動滑車與井口未對中,也會導致螺紋粘扣。

3 油管螺紋損壞的防范措施

3.1 進內外螺紋起始螺紋形狀

由于引起粘螺紋的主要原因是起始螺紋的接觸應力,需進一步改進其內外螺紋形狀,即是在旋合螺紋時合理分布齒面的接觸應力,進而消除過減小粘螺紋因素。

3.2 專管專用

如果油管螺紋的上螺紋出現扭矩過大時,就會在一定程度上減弱油管上卸螺紋的能力和性能,會導致粘螺紋現象的出現。因此在操作過程中,操作人員必須要對實現專管專用,盡量減少油管更換,避免螺紋損壞。

3.3 液壓鉗操作改進

操作人員要嚴格控制上螺紋速度和上卸扭矩,要盡量麻醉標準規定,對卡緊方式進行改進與優化。

3.4 合理使用密封脂

避免油管螺紋的損壞即要嚴格管理和控制密封脂的使用和操作,杜絕使用劣質或經過稀釋的密封脂,拌有防修油和含有雜質的密封脂也不能使用,嚴禁少涂或不涂密封脂直接上螺紋。

3.5 建立作業監督體系

為作業人員提供培訓與學習機會,對于油管下井操作規程要嚴格監督,對于油管的領取、更換與使用要做好記錄,由責任人簽字。力求研發并使用性能優良的油管上卸扣工具。對于運輸及裝卸過程中,也需要有人專門管理,避免在此過程中對螺紋造成損傷。

4 結語

通過調查、尋找螺紋損壞因素,對油管螺紋的材質、扣型及密封脂性能進行分析,發現材質和螺紋標準是油管螺紋粘扣的內因,操作標準的問題是外因;針對油管螺紋損壞因素,提出了改善措施、完善監督機制,對產品質量和作業質量進行嚴格要求與監督,要求油管及油管螺紋使用要按照規范操作,嚴禁違章作業、油管混雜使用,落實責任制,從內外減少螺紋粘扣因素,以確保石油開采生產作業正常開展。

參考文獻:

[1]王曉宇.報廢油管修復工藝研究[J].石化技術,2017,24(7):98.

[2]趙世龍.納米銅減摩涂料在油套管上的應用及相關力學性能分析[D].陜西:西安科技大學,2016.