植物氮源對透明質酸發酵的影響

李黔蜀

(楊凌職業技術學院 藥物與化工分院,陜西 楊凌 712100)

透明質酸(Hyaluronic acid,簡稱HA),是一種大分子量的多糖物質,具有獨特的分子結構,具備優良的保濕性能、生物相容性和粘彈性,因而在化妝品、生物醫藥、食品等領域得到了廣泛的應用[1]。透明質酸的生產方法主要有提取法、微生物發酵法和化學合成法,其中,微生物發酵法因其成本低、產量高且易于分離純化等優點而成為當前透明質酸生產最主要的方法[1~2]。在透明質酸發酵的研究中,發酵培養基一般都使用牛肉膏和蛋白胨作為氮源,很少有使用植物氮源的報道[3~5]。牛肉膏等動物蛋白的價格要比植物蛋白高得多,如果采用植物蛋白作為氮源,則能大大降低透明質酸發酵的成本。試驗以工業上常用的小麥胚芽蛋白、大豆蛋白和棉籽蛋白等七種植物蛋白代替牛肉膏和蛋白胨作為氮源進行透明質酸發酵,研究了直接添加、酸解、堿解以及酶解這幾種植物氮源的不同處理方式對透明質酸發酵的影響,以篩選出適合獸疫鏈球菌進行透明質酸發酵的植物氮源。

1 菌種與培養基

實驗菌種為獸疫鏈球菌Streptococcus zooepidemicus(楊凌職業技術學院 藥物與化工分院實驗室保存)。

種子培養基 葡萄糖5 g·L-1,牛肉膏5 g·L-1,蛋白胨10 g·L-1,酵母粉5 g·L-1,磷酸氫二鉀2 g·L-1,七水硫酸鎂1 g·L-1;pH 7.0~7.2。

發酵培養基 葡萄糖50 g·L-1,植物蛋白30 g·L-1[6],酵母粉5 g·L-1,磷酸氫二鉀2 g·L-1,七水硫酸鎂1 g·L-1。其中,植物蛋白種類和規格見表1。

表1 植物蛋白技術指標

2 實驗方法

2.1 搖瓶種子培養

取保存于斜面的菌種兩環,接入裝有50 mL種子培養基的250 mL三角瓶中,轉速150 r·min-1,37 ℃,培養12 h左右。

2.2 搖瓶發酵培養

250 mL三角瓶中加入50 mL培養基,接種量10%(體積分數),轉速150 r·min-1,37 ℃,培養24 h左右。

2.3 小罐發酵培養

美國貝朗30 L全自動發酵罐,加入13 L發酵培養基,發酵條件見參考文獻[6]。

2.4 分析方法

菌體濃度測定。采用600 nm下發酵液的吸光度(A600)來表征菌體濃度,將發酵液稀釋10倍后用分光光度計進行測定。

葡萄糖和乳酸質量濃度測定。采用SBA_40C型生物傳感分析儀(山東省科學院生物研究所)進行測定。

透明質酸質量濃度測定,采用咔唑法[6]

3 結果與討論

3.1 搖瓶中不同植物氮源對透明質酸發酵的影響

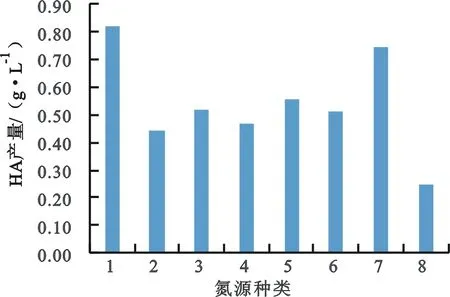

3.1.1 植物蛋白直接添加作為氮源進行發酵 將植物氮源按30 g·L-1添加到培養基中,對照組中采用牛肉膏5 g·L-1,蛋白胨10 g·L-1作為氮源(下同),發酵結果見圖1。

注:1發酵用小麥胚芽蛋白粉;2發酵用豆粕;3發酵用豆餅粉(熱榨中溫);4發酵用花生餅粉;5發酵用大豆蛋白粉;6發酵用豆餅粉(冷榨);7發酵用棉籽蛋白;8牛肉膏蛋白胨(對照)

圖1不同植物蛋白直接添加作為氮源對HA發酵的影響

由圖1可以看出,植物蛋白直接作為氮源進行發酵能生產出透明質酸,得到的HA產量都高于對照組,其中,小麥胚芽蛋白和棉籽蛋白的效果最好,HA產量達到了0.7 g·L-1以上,其他幾種植物蛋白的發酵結果則比較接近,相比對照組提高不多,HA產量在0.5 g·L-1左右。使用粉末狀植物蛋白直接作為氮源時,發酵液中會有許多固體物質,發酵結束時仍有很多不溶物,這些固體物質都是微生物不能直接利用的,因而HA發酵效果有限。將植物蛋白分別用酸、堿或酶進行水解,可以將大分子物質和固體不溶物轉化成小分子物質,從而提高植物氮源的利用率。小麥胚芽蛋白和棉籽蛋白直接添加時,效果較好,因此選這兩種氮源進行水解試驗。

3.1.2 植物蛋白水解液作為氮源進行發酵 主要有:

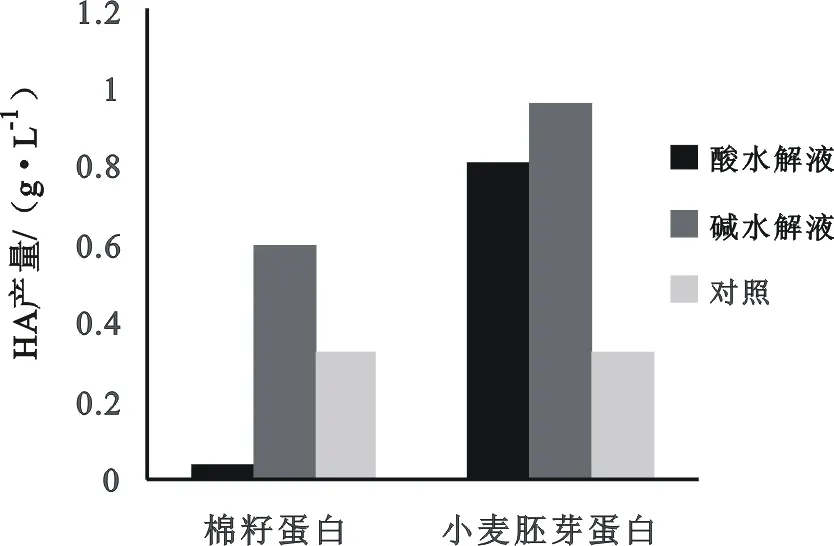

(1)酸或堿水解植物蛋白作為氮源。酸解:pH 2.0,100 ℃水解10 h;堿解:pH 10.0,100 ℃水解10 h。水解完成后,按比例向水解液添加其他培養基組分,然后進行搖瓶發酵培養,結果見圖2。

圖2 酸和堿水解蛋白作為氮源對HA發酵的影響

如圖2所示,棉籽蛋白堿水解液HA產量在0.6 g·L-1左右,相比于直接添加,效果反而變差了;酸水解液則幾乎沒什么效果,無法用作氮源。小麥胚芽蛋白酸或堿水解液的HA產量在0.8~0.9 g·L-1左右,與直接添加的結果差不多。總的來說,兩種氮源都是用堿水解的效果要好一些,但是酸或堿水解并沒有使HA產量得到明顯提升,并且在發酵液處理時,所得沉淀都有較深的顏色,用沉淀定容后的溶液相當混濁,會影響測量的準確度,這可能是由于酸或堿水解時對氮源營養破壞嚴重,不利于發酵的進行,大部分水解轉化的可溶物在發酵時無法得到充分利用而殘留下來,從而增大了發酵液后處理的難度。

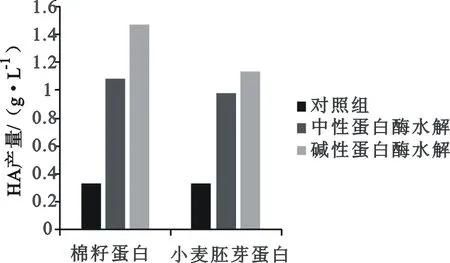

(2)酶水解植物蛋白作為氮源。以中性蛋白酶和堿性蛋白酶進行水解試驗,植物蛋白按照50 g·L-1配制水溶液,中性蛋白酶加量0.7 %(質量分數),于pH 7.0,60 ℃,水解3.5 h;堿性蛋白酶加量0.51 %(質量分數),于pH 8.0,60 ℃,水解5 h[7~8]。酶水解完成后,90 ℃保溫20 min,使酶水解液中的酶完全滅活,然后按比例添加其他物質進行發酵,結果見圖3。

如圖3所示,兩種氮源在用酶水解后,HA產量都比對照要高。小麥胚芽蛋白經過酶水解后,HA產量在1 g·L-1左右,與直接添加和堿水解相比,提升幅度并不大。棉籽蛋白經過酶水解后的發酵效果比較好,相比于直接添加,HA產量有了大幅提升,特別是用堿性蛋白酶水解后,發酵產量達到了1.47 g·L-1,是直接添加的兩倍。

總體來說,植物氮源用酶水解后的發酵效果要優于直接添加酸或堿水解,堿性蛋白酶水解的效果比中性蛋白酶效果好,棉籽蛋白的效果又要比小麥胚芽蛋白好。因此,選擇堿性蛋白酶水解的棉籽蛋白進行小罐發酵試驗。

圖3 酶水解植物蛋白作為氮源對透明質酸發酵的影響

3.2 30 L發酵罐中以棉籽蛋白酶解液作為氮源對透明質酸發酵的影響

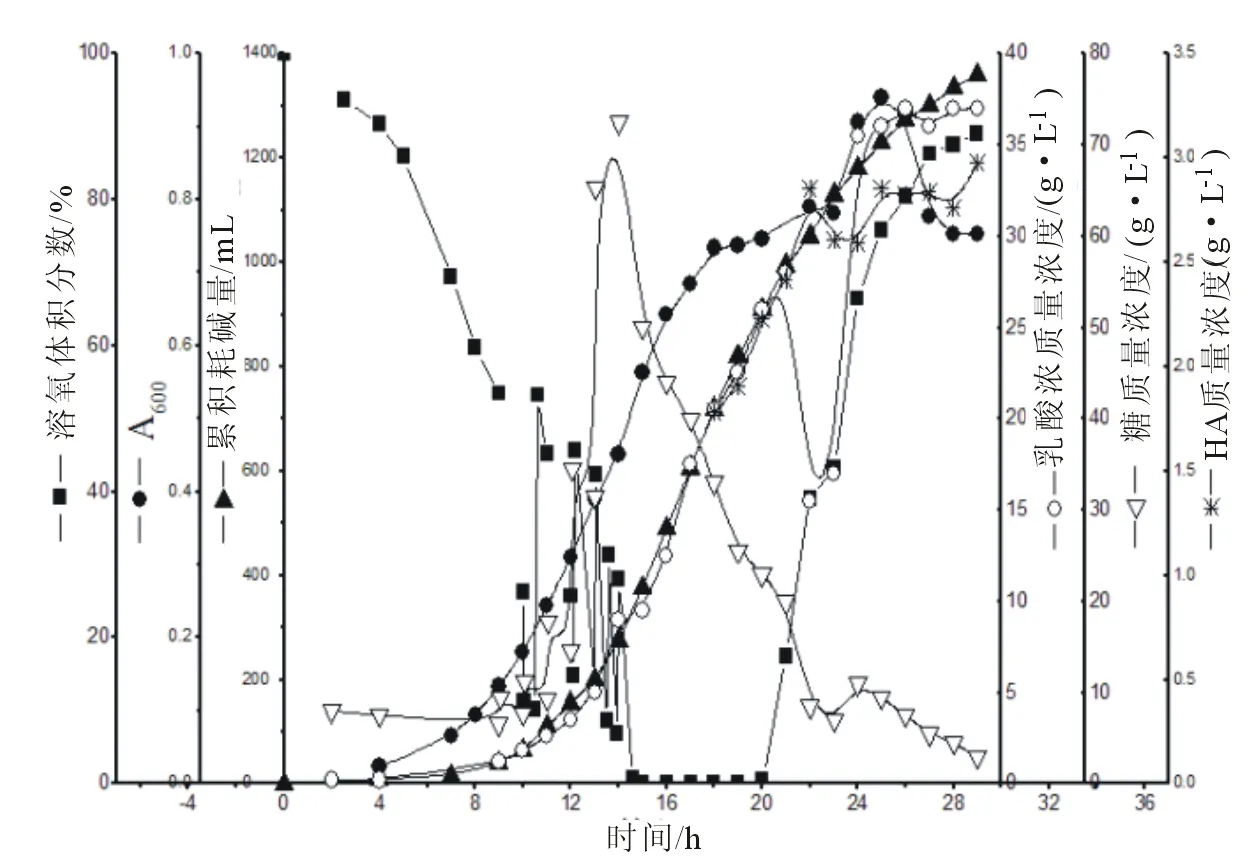

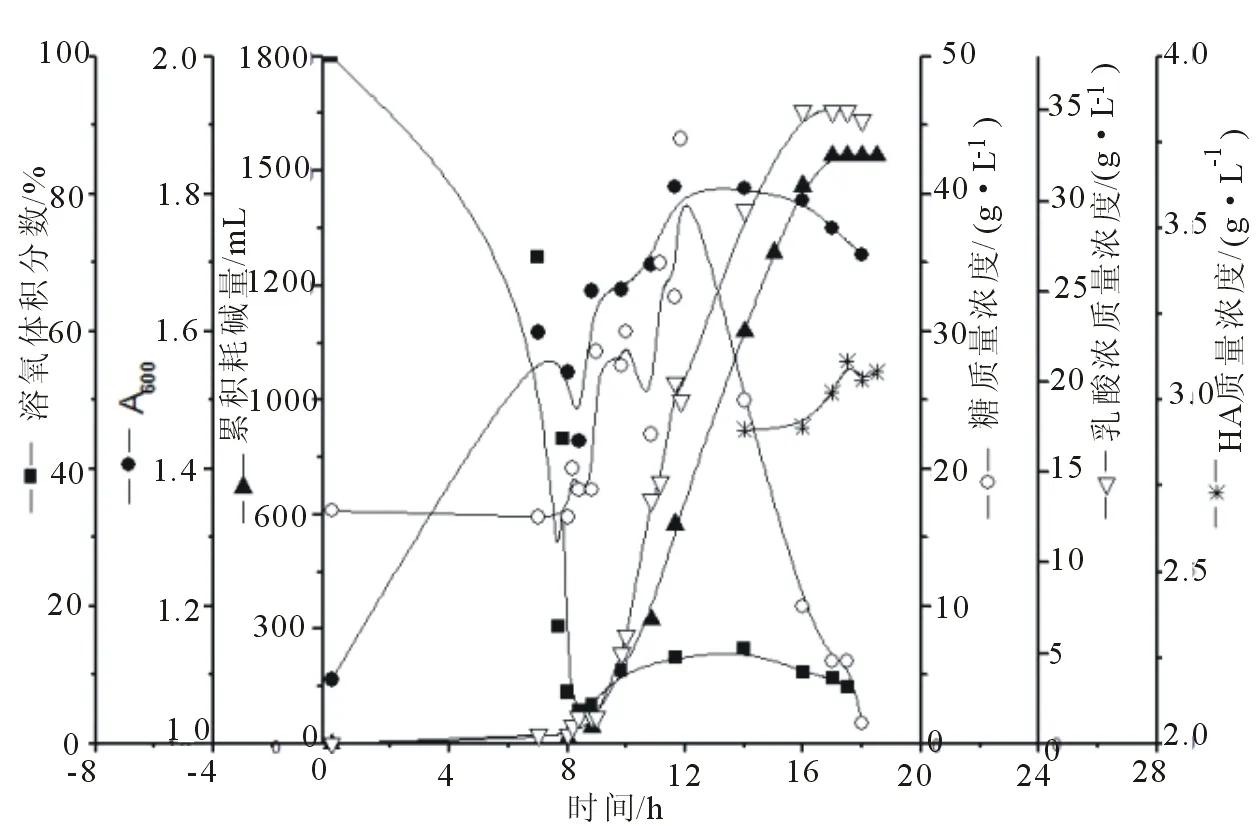

以牛肉膏5 g·L-1,蛋白胨10 g·L-1作為對照氮源進行小罐發酵,發酵過程曲線見圖4。棉籽蛋白粉質量濃度30 g·L-1,發酵前用堿性蛋白酶水解,水解條件同搖瓶發酵,小罐發酵過程曲線見圖5。

圖4 以牛肉膏和蛋白胨作為對照氮源的小罐發酵過程曲線

圖5 以棉籽蛋白酶解液作為氮源的小罐發酵過程曲線

在堿性蛋白酶水解棉籽蛋白的過程中,須向水解液中不斷補堿以維持pH為8.0,堿用量很大,而且酶水解開始時耗堿速率很快,而后慢慢變慢。因此可以推斷,酶解之后,棉籽蛋白的成分發生了很大的變化,許多蛋白質由長鏈變成小的短肽,甚至直接水解成了氨基酸,獸疫鏈球菌對該氮源更容易利用了。該罐批的HA產量為3.08 g·L-1(見圖5),與牛肉膏蛋白胨作氮源的HA產量(見圖4)相當,可見采用堿性蛋白酶水解的棉籽蛋白作為透明質酸發酵的氮源是可行的。

另外,比較圖4和圖5可以看出,在發酵過程中,發酵液的吸光度A600和乳酸質量濃度以及HA質量濃度曲線差不多是平行的,由此可以推斷,菌體的生長和乳酸的合成是相關聯的,與產物的合成也是部分關聯的。在對數生長期開始后,以棉籽蛋白酶解液做氮源時的耗堿速率明顯高于以牛肉膏和蛋白胨做氮源時的耗堿速率,最終累計耗堿量也要高出不少,由此推論HA產量也應該比牛肉膏和蛋白胨做氮源時要高。但是,采用棉籽蛋白酶解液作為氮源時,進入對數生長期后葡萄糖的消耗速率也明顯加快,按照指數流加方式補糖,沒有辦法在對數生長期的中后期維持一定的糖濃度,使HA的生成受到了限制。在發酵后期,葡萄糖被迅速消耗掉,發酵第16小時葡萄糖質量濃度就下降到了10 g·L-1,之后乳酸質量濃度幾乎沒有變化,相應的耗堿量也不再增加,因而HA質量濃度達到2.92 g·L-1以后也幾乎不再增長,17 h之后發酵液中幾乎沒有碳源了,不得不提前下罐。因此,提高總補糖量到100 g·L-1,其它發酵條件不變,發酵過程曲線見圖6。

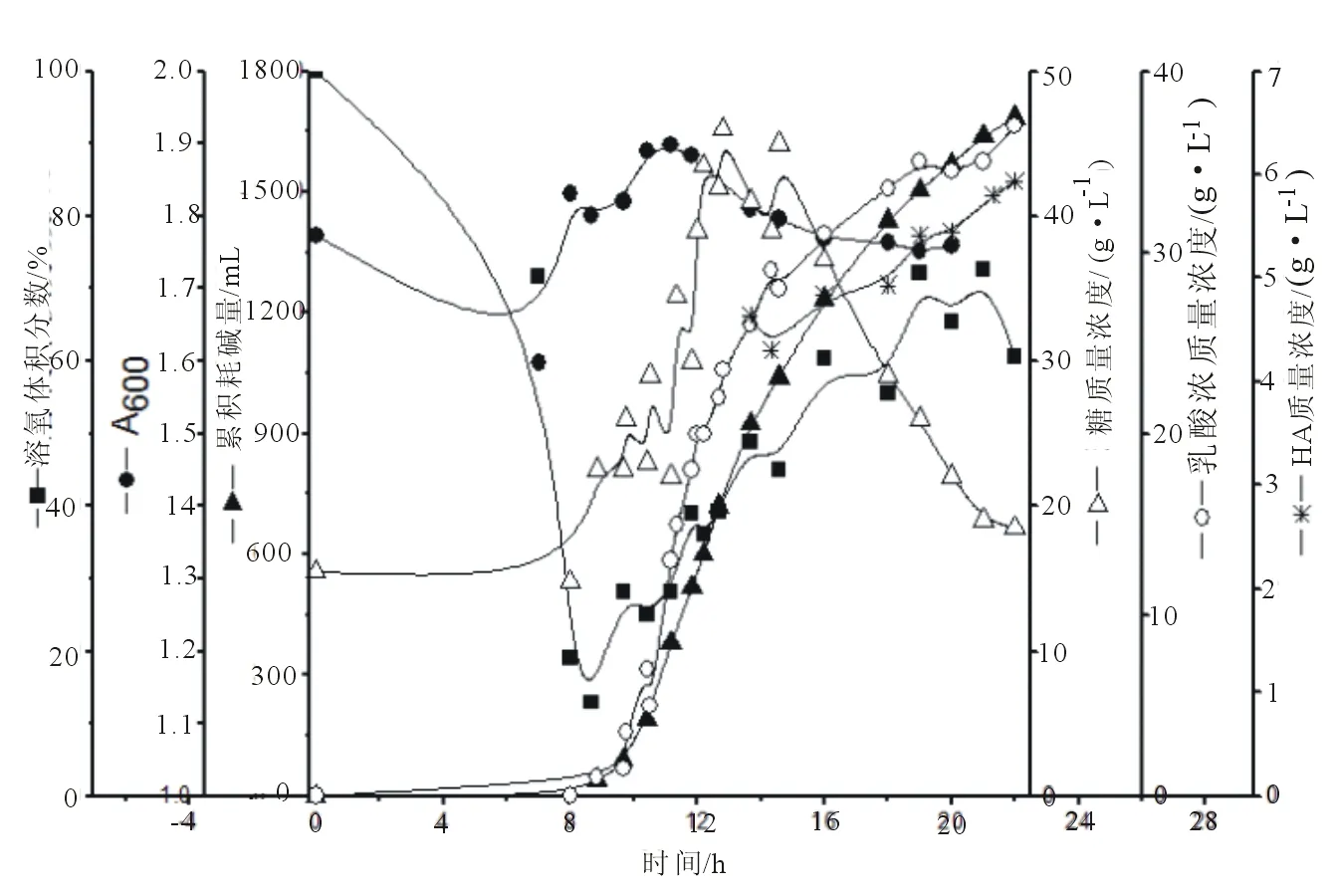

圖6 提高補糖總量后以棉籽蛋白酶解液作為氮源的小罐發酵過程曲線

從圖6可以看出,在發酵的對數生長中后期開始控制糖濃度后,乳酸的合成和耗堿仍保持較高速率,在此過程中HA在高速合成,HA濃度變化曲線也能證明這一點,在補糖結束后1 h(發酵開始后16 h)發酵液中HA濃度已達到4.6 g·L-1。補糖總量提高后,保證了發酵后期充足的碳源供應,發酵結束時HA產量高達5.94 g·L-1,發酵產量提高到之前的1.93倍。

3.3 棉籽蛋白酶解液與牛肉膏和蛋白胨作氮源時的HA發酵對比

從HA產量看,棉籽蛋白酶解液作為氮源時HA產量達到了5.94 g·L-1,這個結果并不比以牛肉膏和牛肉蛋白胨做氮源時的HA產量低[9~10]。從發酵時間看,采用棉籽蛋白酶解液作氮源時發酵時間為21~22 h,比采用牛肉膏和蛋白胨作氮源時的發酵時間一般要短4~5 h,而棉籽蛋白酶解時間也需要5 h左右,因此,兩者的發酵周期基本持平。從一次發酵的原料消耗看,棉籽蛋白用量比牛肉膏和蛋白胨用量要多一倍,碳源和堿的消耗也增加了,還要額外消耗堿性蛋白酶,但是棉籽蛋白的價格遠遠低于牛肉膏和蛋白胨的價格,其他幾種原料增加的成本也不多,因此,采用棉籽蛋白酶解液作氮源的總體原料成本還是比使用牛肉膏和蛋白胨作為氮源要低得多。

4 結論

在透明質酸搖瓶發酵試驗中,植物蛋白直接添加作為氮源時,小麥胚芽蛋白和棉籽蛋白的效果較好,HA產量可達0.7 g·L-1左右;植物蛋白使用酸、堿或酶水解后作為氮源時,酶水解液的發酵效果比酸或堿水解液的效果好,堿性蛋白酶水解液的發酵效果比中性蛋白酶水解液效果好,棉籽蛋白的發酵效果又要比小麥胚芽蛋白好。在30 L發酵罐中采用堿性蛋白酶水解的棉籽蛋白做氮源進行透明質酸發酵,產量達到了5.94 g·L-1。與牛肉膏和蛋白胨相比,采用堿性蛋白酶水解的棉籽蛋白作為氮源進行透明質酸發酵,產量和發酵周期相當,但原料成本更低。