大型精密重載摩擦輪傳動關鍵技術研究*

西安大醫集團股份有限公司 西安 710016

1 研究背景

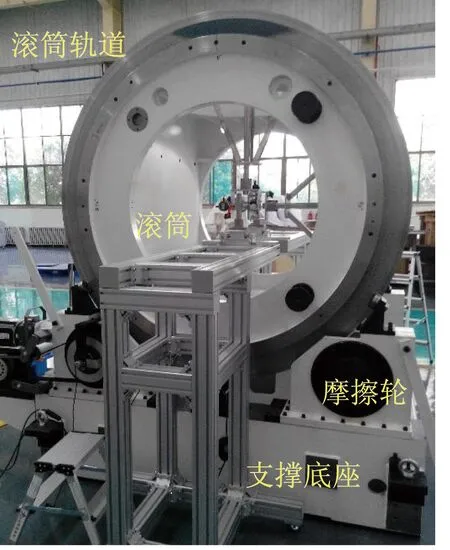

圓柱摩擦輪傳動采用相互壓緊的兩個摩擦輪之間的摩擦力來傳遞動力。摩擦輪傳動結構簡單,維護方便,無反向間隙,可無級分度,在大型天文望遠鏡、質子治療中心、大型三坐標劃線機、精密測量儀器中得到廣泛應用。學者及工程技術人員對摩擦輪傳動進行了廣泛研究,其中,對精密小型摩擦輪傳動及重載摩擦輪傳動研究較多,對精密重載摩擦輪傳動研究則較少。筆者以大型放療設備旋轉機架為應用背景,研究摩擦輪傳動在精密重載工況中應用的若干關鍵技術。大型精密重載摩擦輪傳動旋轉機架如圖1所示[1]。旋轉機架由支撐底座及滾筒構成,滾筒軌道與摩擦輪構成一對摩擦輪副。

2 摩擦輪傳動滑動規律

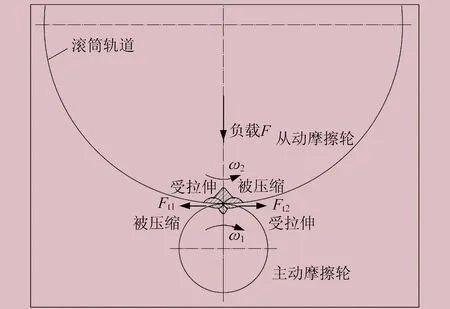

在摩擦輪副之間,通常存在三種類型的滑動,分別為彈性滑動、打滑、幾何滑動。彈性滑動是由摩擦輪副接觸區材料發生彈性變形所造成的滑動[2],原理如圖2所示。摩擦輪和滾筒軌道構成一對摩擦輪副,摩擦輪為主動摩擦輪,滾筒軌道為從動摩擦輪。在摩擦輪副接觸區域,滾筒軌道受到和旋轉方向ω2相同的摩擦力Ft2作用,剛脫離接觸區的材料被壓縮,將進入接觸區的材料受到拉伸。摩擦輪受到和旋轉方向ω1相反的摩擦力Ft1作用,剛脫離接觸區的材料受到拉伸,將進入接觸區的材料被壓縮。接觸區域摩擦副兩側材料受力狀態不同,產生微觀的速度滑移,造成彈性滑動。彈性滑動與摩擦輪副承受的法向載荷及材料的彈性模量有關,是不可避免的。打滑指由于摩擦輪副接觸區域產生的摩擦扭矩不足以克服負載扭矩而產生的主動摩擦輪與從動摩擦輪之間的相對滑動,是一種過載現象。幾何滑動是由摩擦輪副的幾何形狀所產生的一種滑動現象,幾何滑動的大小與摩擦輪副的形狀及相對位置有關,如圓柱體在圓盤端面做繞圓盤中心線的滾動時,在摩擦輪副之間存在幾何滑動。

圖1 大型精密重載摩擦輪傳動旋轉機架

圖2 彈性滑動原理

綜上所述,對于大型精密重載摩擦輪傳動而言,打滑是必須避免的,同時需要通過設計減小彈性滑動對傳動精度、接觸疲勞的影響。克服打滑的主要措施有:① 嚴格計算摩擦扭矩與實際所需扭矩,確保足夠的安全因數;② 細致做好靜平衡,尤其是針對臥式布局的重型摩擦輪傳動;③ 保持摩擦輪副干燥清潔。減小彈性滑動的措施有:① 選擇高彈性模量的材料;② 提高支撐系統的剛性。

3 摩擦輪傳動精度分析

文獻[3-4]對摩擦輪傳動精度進行了研究,筆者進行補充分析。摩擦輪傳動主要用于回轉運動,摩擦輪傳動精度主要表征傳遞角位移的準確性。對于大型精密重載摩擦輪傳動而言,需要高回轉精度、精確的傳動比及定位精度。影響旋轉機架摩擦輪副回轉精度的主要因素是驅動輪與滾筒軌道的安裝位置誤差及摩擦輪副自身的加工精度,尤其是徑向跳動。對于徑向跳動,建議采用相對公共軸線的跳動公差來進行精度控制[5]。

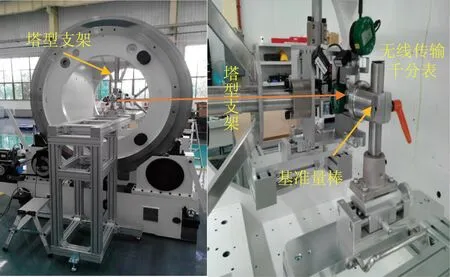

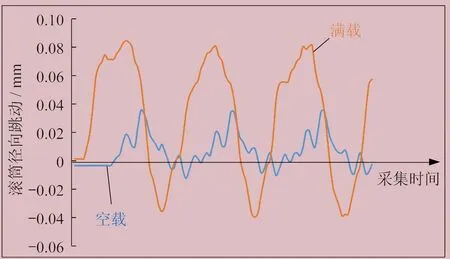

大型旋轉機架為中空結構,回轉軸線是基準,滾筒軌道徑向跳動可以反映滾筒的回轉誤差,但無法準確評價運行過程中滾筒軸線的變動量。為定量識別滾筒的軸心軌跡,筆者開發了回轉精度測試裝置,主要由塔型支架、基準量棒、無線傳輸千分表等組成,如圖3所示。塔型支架安裝在滾筒上,端部安裝無線傳輸千分表,基準量棒相對大地固定。測試裝置調整到位后,旋轉機架連續回轉,實時采集滾筒的徑向跳動值。滾筒回轉軸心軌跡曲線如圖4所示。由圖4可以看出,在空載狀態下,滾筒回轉軸心軌跡范圍直徑小于0.05 mm,在滿負載狀態下,滾筒回轉軸心軌跡范圍直徑小于0.12 mm。

圖3 回轉精度測試裝置

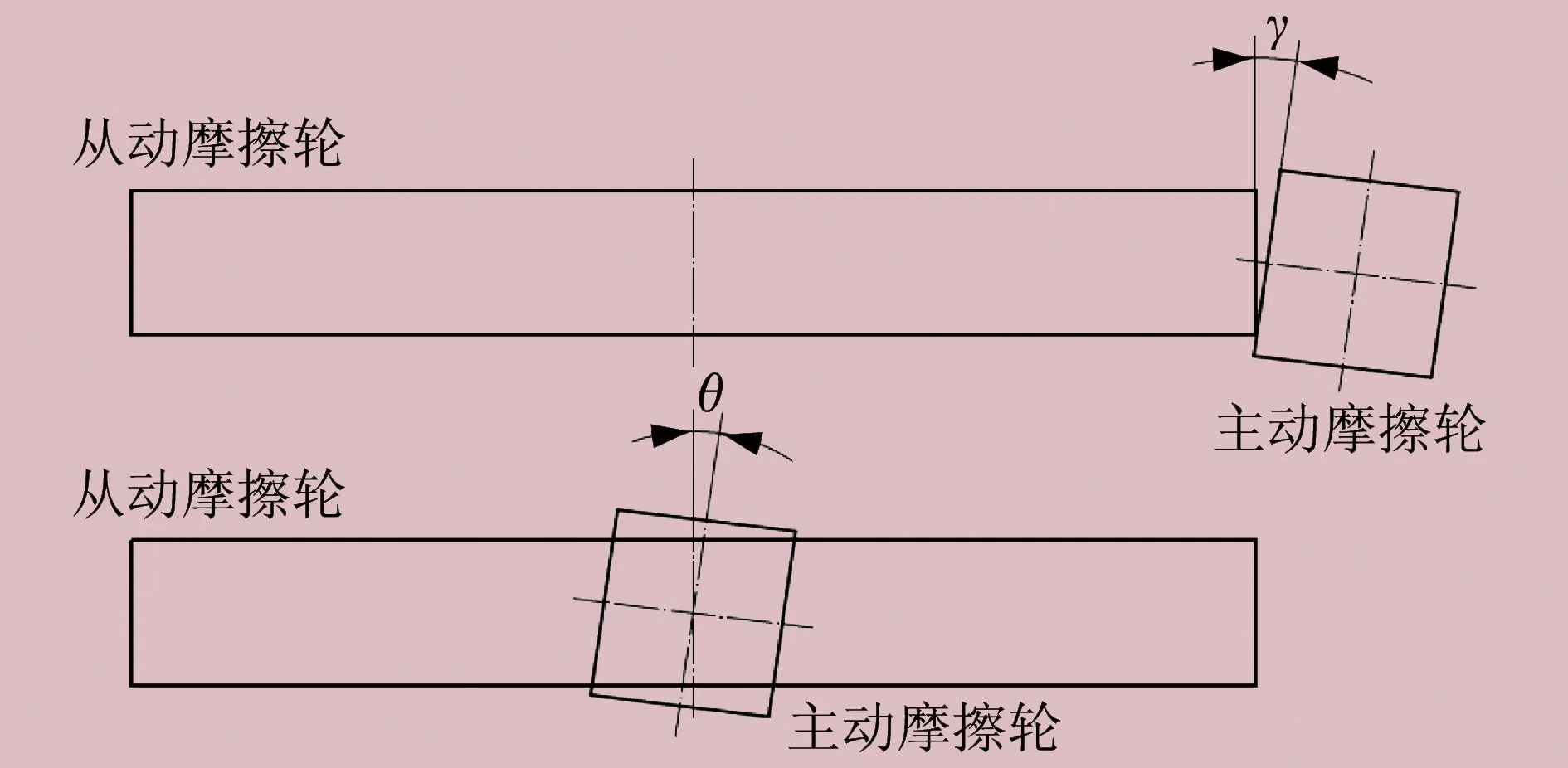

摩擦輪副在安裝過程中存在安裝誤差,導致摩擦輪副出現沿徑向方向的傾斜角誤差和沿切向方向的扭轉角誤差。如圖5所示,主動、從動摩擦輪旋轉軸線在徑向的夾角為傾斜角γ,在切向的夾角為扭轉角θ。摩擦輪副之間的扭轉角誤差會引起滾筒在回轉時突跳,降低驅動精度。摩擦輪副之間的傾斜角誤差會造成接觸線壓力不均勻,產生軸向竄動力,同時引發摩擦輪副局部應力過大,導致摩擦輪副早期接觸疲勞失效。

圖4 滾筒回轉軸心軌跡曲線

圖5 摩擦輪副傾斜角與扭轉角

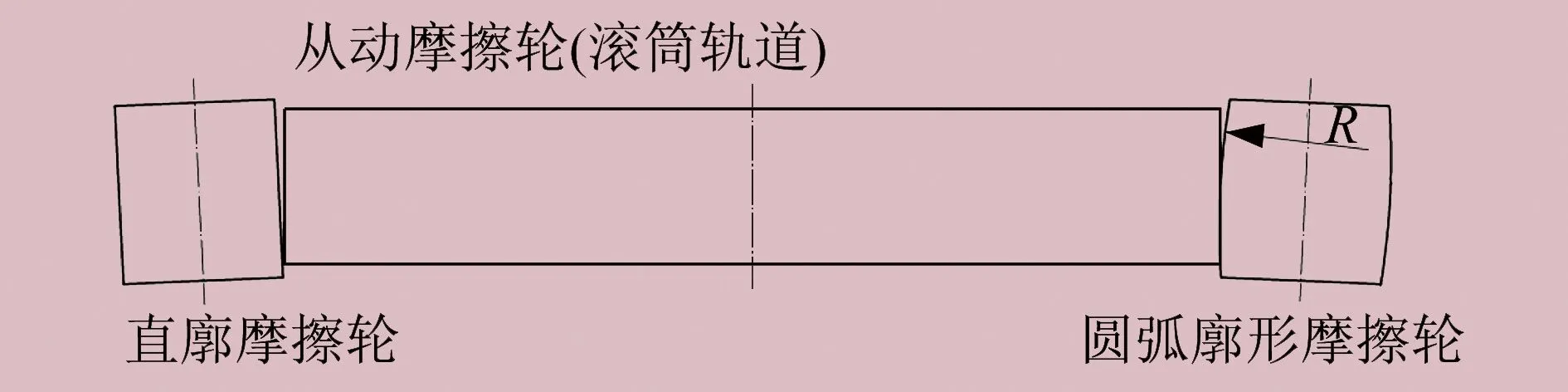

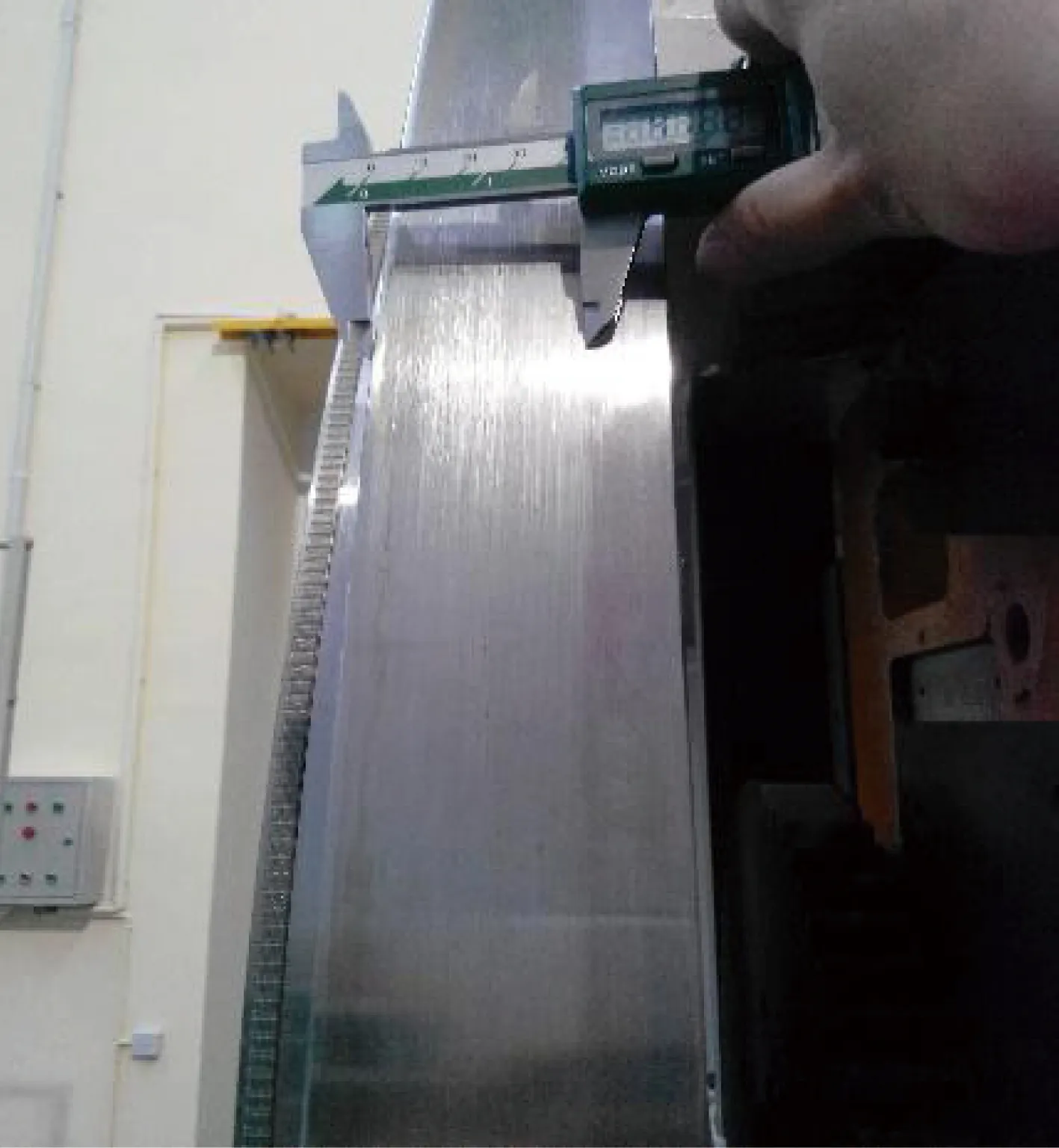

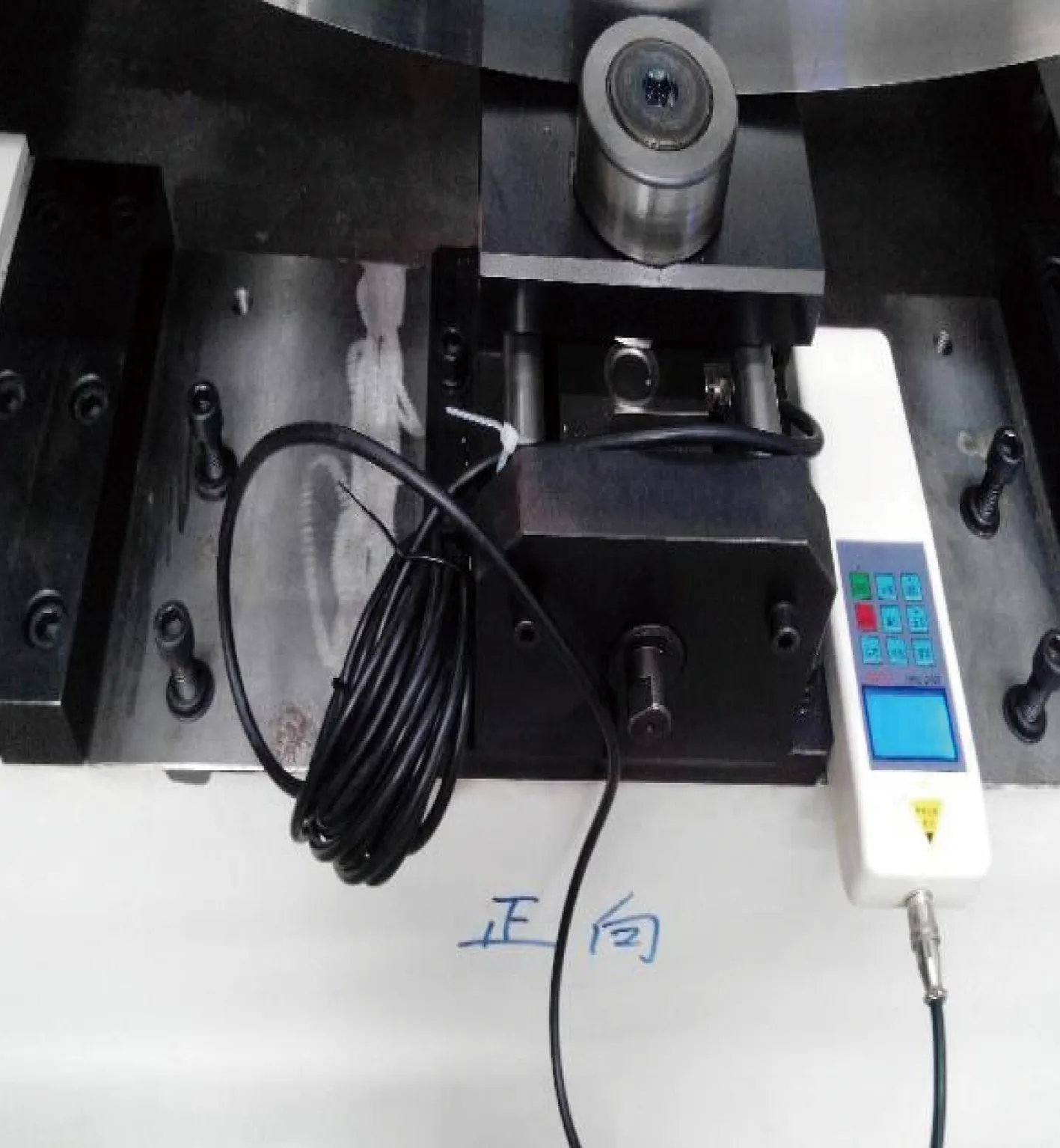

在對主動摩擦輪進行設計時,為克服安裝誤差引起的摩擦輪副傾斜角,抑制滾筒軸向竄動,對摩擦輪廓形進行修形處理,如圖6所示。摩擦輪廓形是半徑為R的圓弧形,即使存在摩擦輪副安裝軸線傾斜,摩擦輪與滾筒軌道的接觸線也僅在位置上產生微量變化,不會影響接觸狀態。由圖7可知,摩擦輪與滾筒軌道的接觸寬度約為40 mm,占滾筒軌道寬度的2/3,接觸均勻。筆者等[6]開發了滾筒在回轉時的軸向力測試裝置,如圖8所示,可以對滾筒在回轉時的軸向竄動力進行測試。滾筒在滿載狀態下以2 r/min轉速運行,兩端不進行限位,軸向竄動力波動范圍為0~3 kN。兩端進行限位后,軸向竄動量約為0.12 mm,運行平穩,為整機中心精度提供了基礎保障。

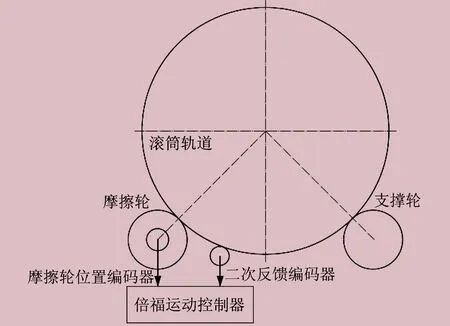

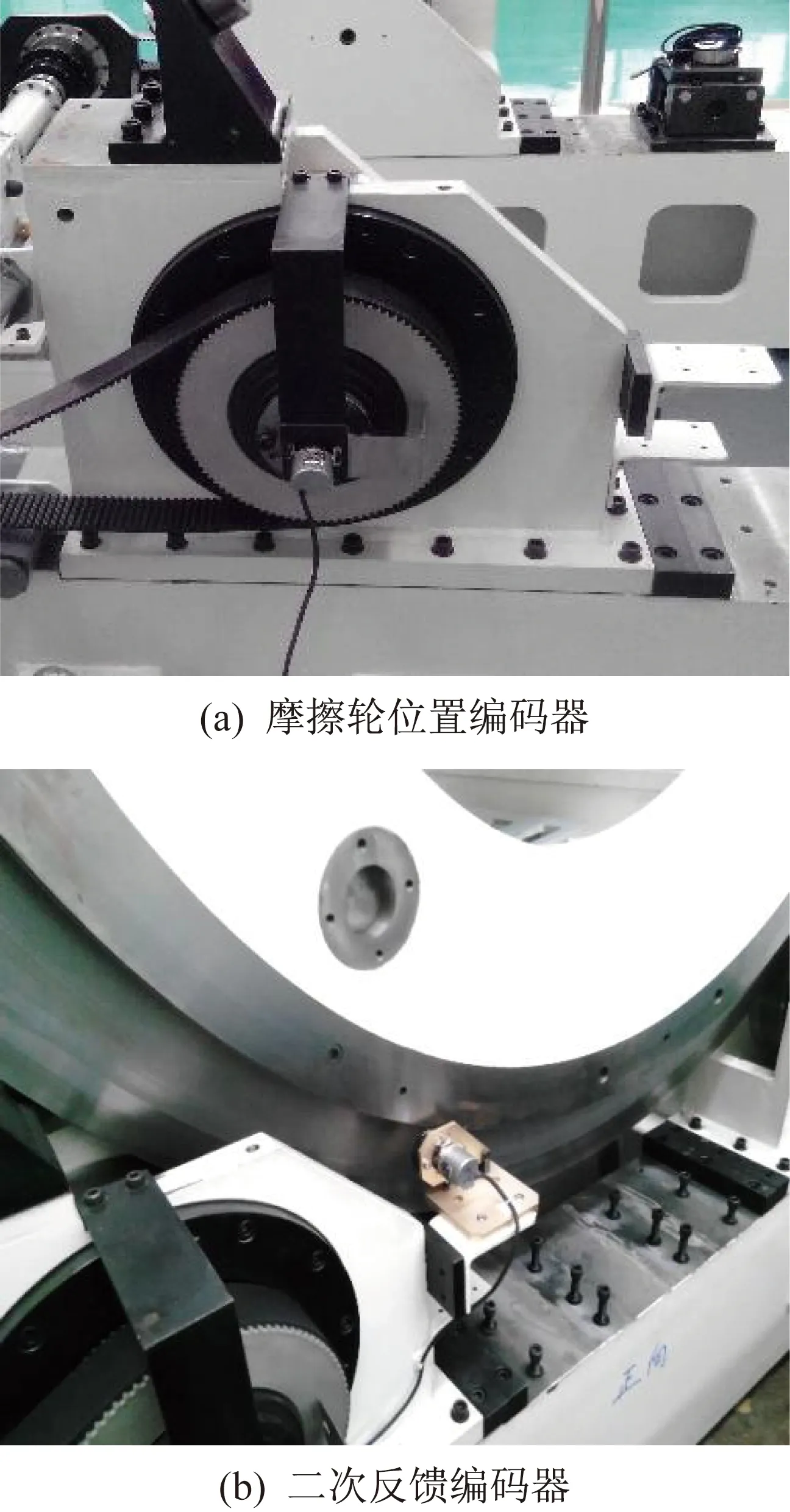

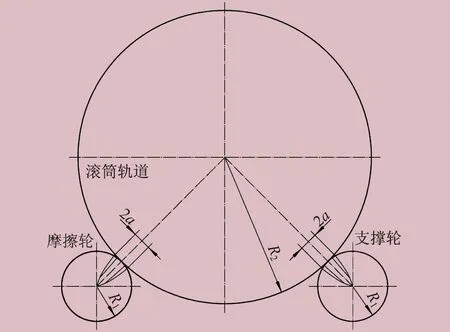

對旋轉機架摩擦輪副的傳動比精度進行測試,測試原理如圖9所示。在摩擦輪上同軸安裝摩擦輪位置編碼器,型號為EQN1025。在滾筒上安裝一個二次反饋編碼器,具體操作為和滾筒軌道同軸安裝同步齒形帶,齒形帶齒部沿徑向向外,齒形帶背面緊套在滾筒圓環面上。在主動摩擦輪支撐座上安裝滾筒運行位置的采集裝置,具體操作為一個同步帶輪與同步齒形帶嚙合,同步帶輪同軸安裝摩擦輪位置編碼器。兩路編碼器數據傳輸至上位機倍福運動控制器進行比較,檢測摩擦輪與滾筒的傳動比。圖10所示為實際測試狀態,傳動鏈中同步帶驅動和摩擦輪驅動的傳動比穩定,誤差小于0.05°。

圖6 摩擦輪廓形

圖7 圓弧廓形摩擦輪與滾筒軌道接觸線

圖8 滾筒回轉時軸向力測試裝置

圖9 傳動比精度測試原理

圖10 傳動比精度測試狀態

4 摩擦輪副接觸應力計算

赫茲接觸理論用于研究兩物體因受壓相互接觸后產生的局部應力和應變分布規律。兩個分離表面在幾何關系上接觸并相互剪切時,稱它們處于接觸狀態。接觸表面具有不互相穿透,能夠傳遞法向壓力和切向摩擦力的特點。接觸是強非線性的,隨著接觸狀態的改變,接觸表面的法向和切向剛度都有顯著的變化。接觸應力與外加壓力呈非線性關系,并與材料的彈性模量和泊松比有關。接觸應力的分布呈高度局部性,并隨著與接觸面距離的增大而迅速減小。

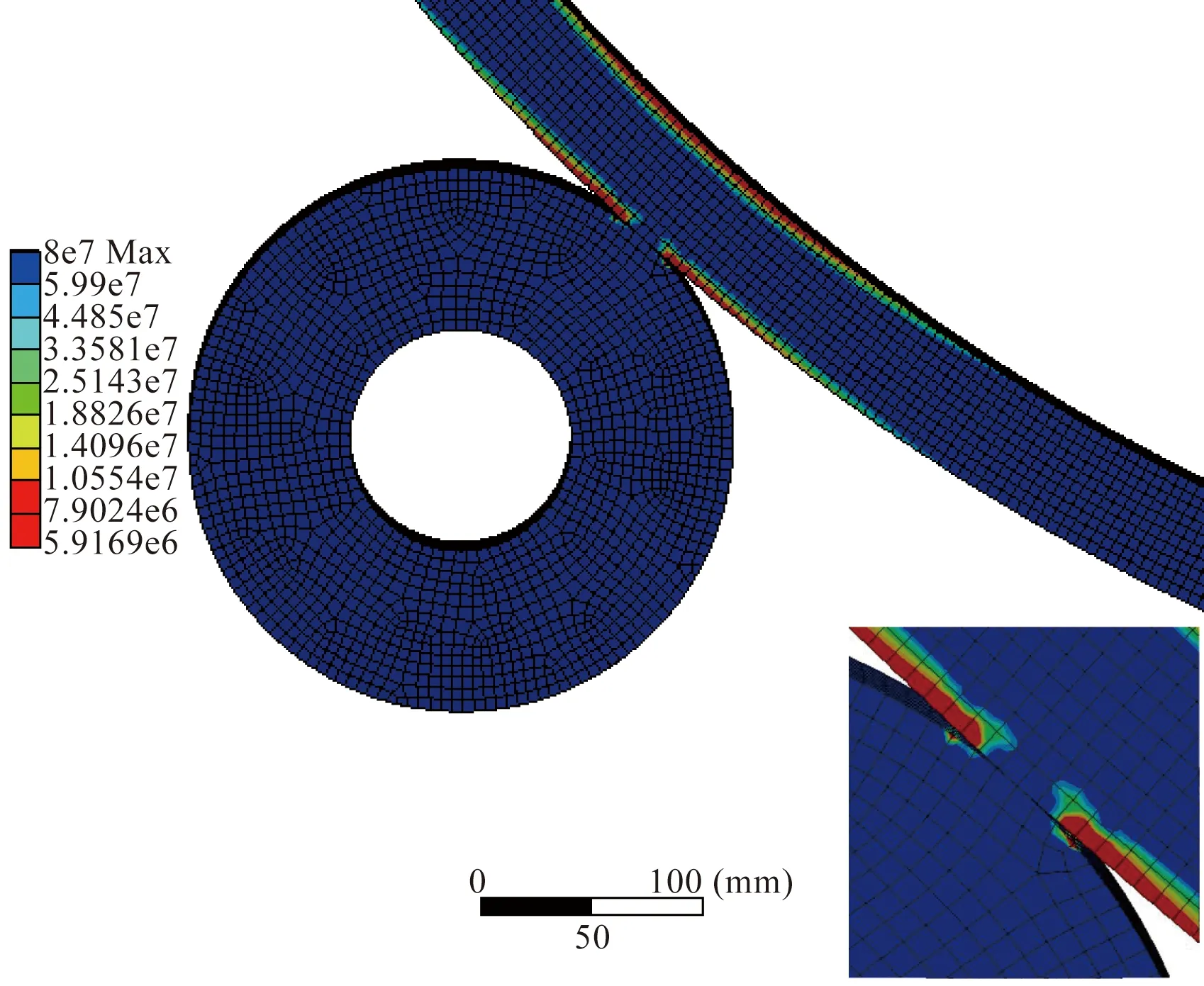

筆者所研究的大型精密重載摩擦輪傳動旋轉機架為臥式布局,壓緊力主要由負載重力產生。摩擦輪與滾筒軌道構成摩擦輪副。摩擦輪副赫茲接觸應力分布如圖11所示。依據赫茲接觸理論對旋轉機架摩擦輪副接觸應力及接觸寬度進行計算,計算結果見表1,其中,摩擦輪材料為42CrMo合金鋼,滾筒軌道材料為NM400耐磨鋼,a、σHmax計算式為:

(1)

(2)

圖11 摩擦輪副赫茲接觸應力分布

表1 摩擦輪副赫茲接觸理論計算結果

在靜態接觸狀態下,接觸區半寬為0.863 mm,最大接觸應力為461.4 MPa。

5 接觸應力有限元分析

文獻[7-9]對摩擦輪副的接觸應力進行了分析計算,筆者著重對靜態接觸及制動狀態下的應力進行分析,并在此基礎上進行壽命預估。在大型精密重載摩擦輪傳動旋轉機架中,摩擦輪與滾筒軌道構成一對摩擦輪副,滾筒上的載荷通過軌道接觸區域傳遞至摩擦輪。應用SolidWorks軟件建立摩擦輪和滾筒軌道相接觸的摩擦輪副模型,導入有限元仿真軟件。模型整體采用掃掠方式進行網格劃分,得到的有限元模型如圖12所示,單元數量共計27 184,節點數量共計136 096。

圖12 摩擦輪副有限元模型

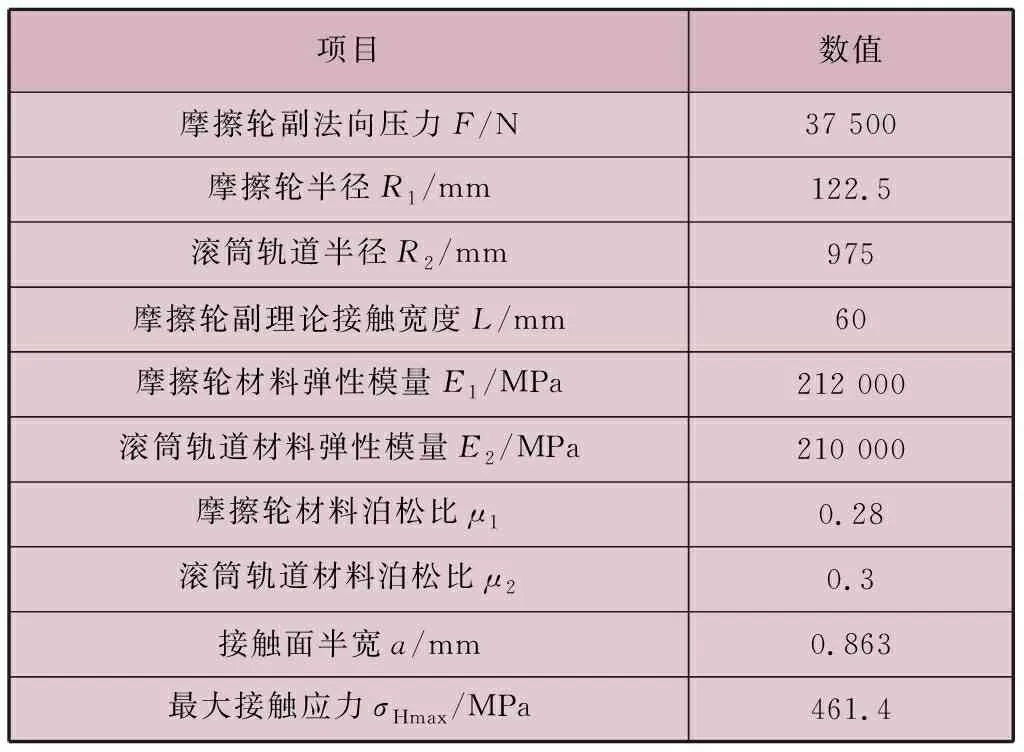

對摩擦輪內孔施加固定約束,對滾筒軌道內圈沿接觸法向施加載荷37 500 N,模擬摩擦輪副的靜態接觸狀態。摩擦輪副靜態接觸狀態下接觸應力云圖如圖13所示。由圖13可以得到,最大接觸應力為479.01 MPa,與理論計算值的偏差約為3.82%,表明理論計算和仿真結果可信。筆者所選用的摩擦輪及滾筒軌道材料的屈服強度為1 200 MPa,遠大于靜態最大接觸應力,因此,在旋轉機架長期靜止狀態下,摩擦輪副接觸區域不會產生塑性變形。

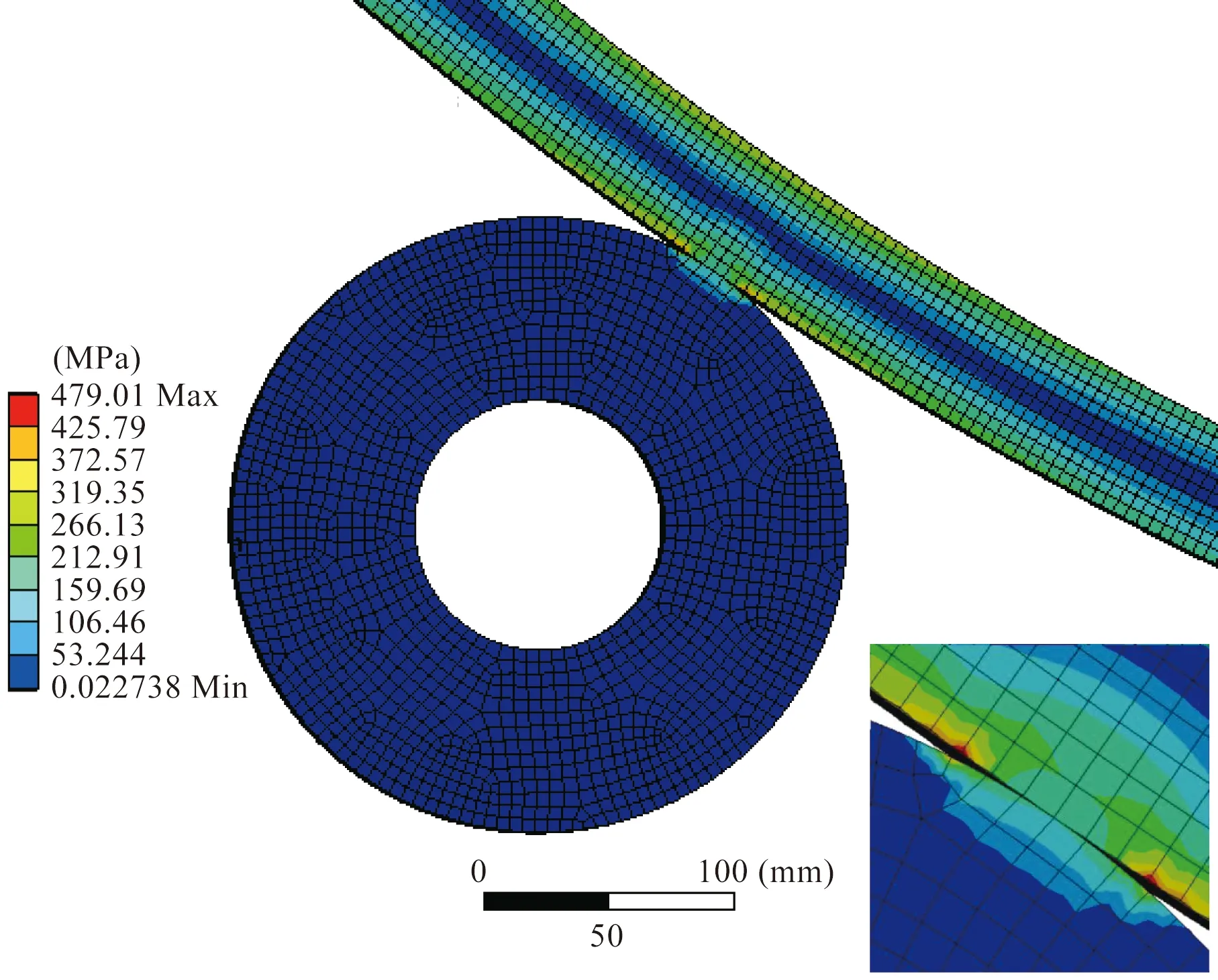

在對摩擦輪施加約束及對滾筒軌道施加載荷不變的條件下,在滾筒軌道上施加5 596.5 N·m制動扭矩,模擬摩擦輪制動時滾筒在摩擦輪上短距離滑動的接觸狀態。摩擦輪副制動時的接觸應力云圖如圖14所示。由圖14可知,最大接觸應力為695.68MPa。在制動過程中,滾筒的接觸區域承受的最大接觸應力為剪切力,在選擇材料時,應基于制動狀態下的最大接觸應力進行選擇。筆者所選用的摩擦輪及滾筒軌道材料,其屈服強度遠大于制動時所產生的最大接觸應力,所以不會在制動時造成摩擦輪副表面材料損傷。

圖13 摩擦輪副靜態接觸狀態接觸應力云圖

圖14 摩擦輪副制動時接觸應力云圖

6 接觸疲勞壽命估算

接觸疲勞指零件在接觸循環應力作用下產生局部永久性疲勞損傷,且經過一定循環次數后,接觸表面發生麻點、剝落。摩擦輪副在接觸區域承受周期性壓應力及剪切力,接觸疲勞是主要失效形式。接觸疲勞壽命指達到接觸疲勞破壞所經歷循環載荷的次數或時間。

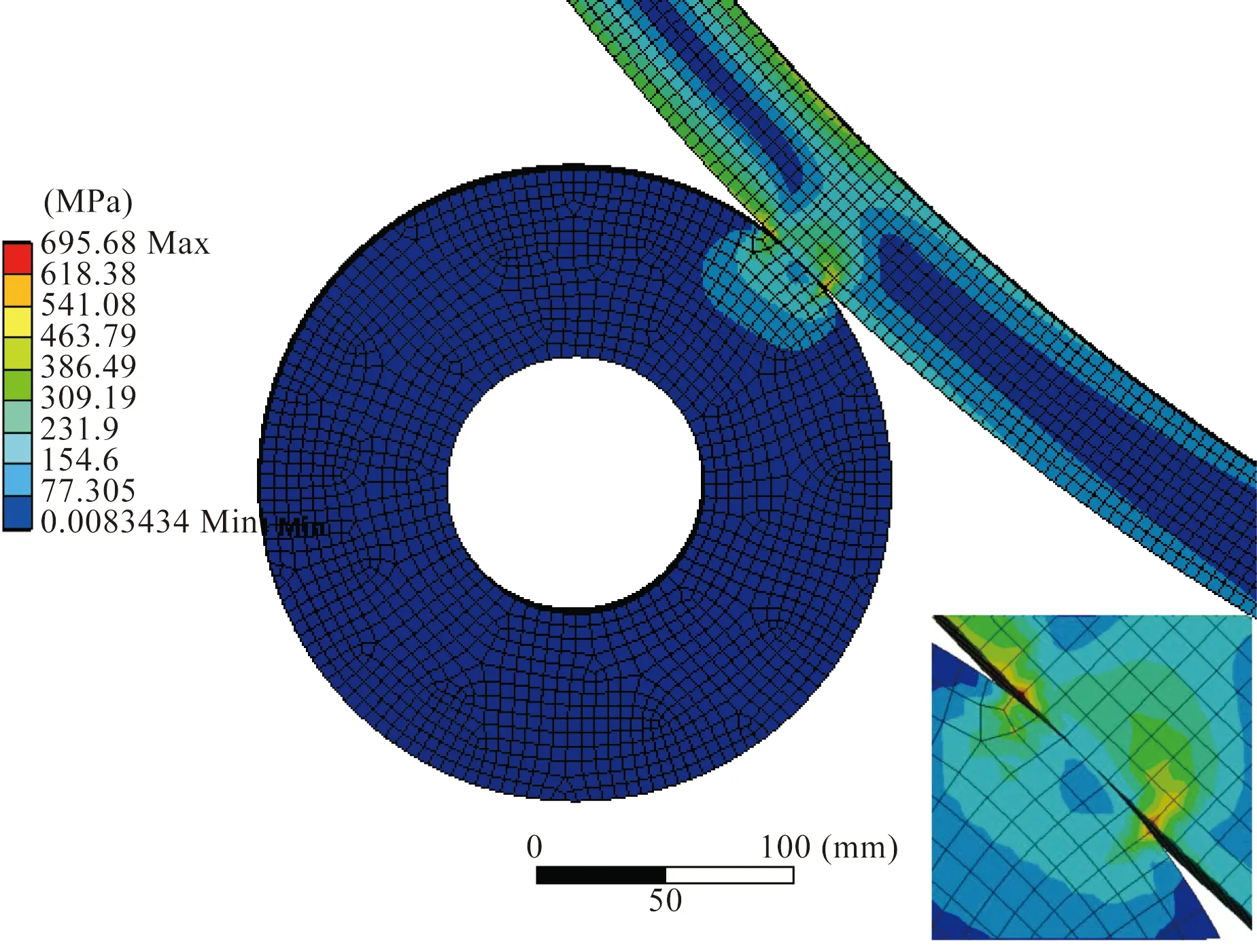

對摩擦輪副進行疲勞壽命分析[10],得到疲勞壽命云圖,如圖15所示。由圖15可以看出,滾筒軌道疲勞壽命最小值為5 916 900個接觸循環。旋轉機架的工作為間歇工作制,以每日150例患者,每例患者治療2圈,每年260個工作日計,每年累計運行時間約78 000圈。摩擦輪副的接觸疲勞壽命為75.86 a,有足夠長的安全使用壽命,有效保證了旋轉機架使用壽命內的安全性。

圖15 摩擦輪副疲勞壽命云圖

7 摩擦輪副材料選擇

摩擦輪副承受法向壓力及切向摩擦力的共同作用,在回轉過程中承受脈動載荷,載荷發生周期性變化。摩擦輪副在接觸區域同時承受法向壓力、切向拉伸及壓縮力,材料的屈服強度及拉伸強度決定了摩擦輪副疲勞強度的高低。為提高摩擦輪副疲勞強度,應選擇高強度材料。摩擦輪副間存在彈性滑動,影響傳動精度,需要選擇高彈性模量材料來減小彈性滑動。摩擦輪副傳遞運動及精度,材料表面的磨損率要均勻,需保持初始形狀的穩定性,因此摩擦輪副需要足夠高的硬度。由于摩擦輪與滾筒軌道間有較大傳動比,表面承受的脈動載荷更加頻繁,因此摩擦輪的硬度應稍高于滾筒軌道的硬度,推薦的布氏硬度(HB)差為100~120。摩擦輪表面受滾壓的次數是滾筒軌道的7~8倍,摩擦輪早期失效會損傷滾筒軌道表面,因此應采用等壽命進行設計。對摩擦輪材料進行選擇,要保證基礎性能滿足要求,同時要兼顧匹配,注重改善材料表面質量,耐磨性和疲勞強度均要高。材料機械性能對摩擦輪副傳動性能的影響見表2。

表2 材料機械性能對摩擦輪副傳動性能影響

8 磨損分析

摩擦輪副間存在靜態接觸、滾動接觸、滑動接觸三種工況。滑動接觸和滾動接觸都會引起磨損,常見的磨損形式有黏著磨損、磨料磨損、表面疲勞磨損、腐蝕磨損及微動磨損。黏著磨損指摩擦輪副相互咬合運動時,其中一側表面金屬粘連至另一側表面的現象。表面粗糙、材質強度低、塑性變形大時,容易發生黏著磨損,尤其是長期靜態接觸后開始運行時,更容易發生。磨料磨損指硬質異物進入摩擦接觸區,在摩擦輪副的運行過程中在接觸區域對摩擦輪副表面產生刮削作用而造成的磨損。要保持摩擦輪副表面干燥清潔,加強對摩擦接觸區的防護,減少磨料磨損的發生。表面疲勞磨損指由于摩擦輪副接觸區域承受交變接觸壓應力,使材料表面產生疲勞,出現剝落、微裂紋的現象。需要選擇高強度材料,對表面進行硬化處理,有效提高材料表面接觸疲勞強度,抑制疲勞磨損。微動磨損指摩擦輪副在接觸過程中存在軸向竄動或振動,在摩擦接觸區研磨而產生的磨損。

9 結束語

筆者對大型精密重載摩擦輪傳動的關鍵技術進行了研究。影響滾筒回轉軸心軌跡的主要因素是滾筒軌道徑向跳動及支撐剛度。針對臥式布局的大型精密重載摩擦輪傳動旋轉機架,通過提高摩擦輪支撐剛度,合理選擇材料,克服打滑,減小彈性滑動,可以獲得較高的摩擦輪傳動精度;需要選擇高強度材料,并進行表面硬化處理,以提高接觸疲勞強度。對于摩擦輪傳動,軸向竄動是由摩擦輪副之間軸線傾斜角造成的,通過對摩擦輪廓形進行優化,改善接觸痕跡及載荷均布狀態,可以有效減小摩擦輪副之間的軸向竄動力。