礦用反擊式破碎機破碎間隙與破碎精度研究*

四川建筑職業技術學院 四川德陽 618000

1 研究背景

礦用反擊式破碎機運行時,轉子高速旋轉,將由進料口進入的礦料高速撞向反擊板,撞擊所產生的沖擊能量使礦料破碎,達到所需要的顆粒直徑[1-2]。礦用反擊式破碎機由于原理簡單、適應環境能力強、保養方便,被廣泛應用于礦料破碎領域[3-5]。影響礦用反擊式破碎機破碎精度的一個關鍵因素是破碎錘與反擊板之間的破碎間隙[6]。目前,對于破碎間隙的研究還不完善。在礦料破碎過程中,反擊板或破碎錘產生磨損,破碎間隙在工作過程中會不斷增大,需要對破碎間隙進行動態調整,但這一過程只能依靠停機后人工測量和調節。筆者對礦用反擊式破碎機的破碎間隙與破碎精度進行研究,旨在提高礦用反擊式破碎機的破碎精度和運行效率。

2 工作原理

礦用反擊式破碎機結構如圖1所示。設備在運作時,礦料由進料口進入。在由轉子控制的破碎錘高速旋轉產生的離心力作用下,礦料沖向破碎錘外圍的反擊板。礦料在反擊板和反擊板之間或反擊板和破碎錘之間反復高速撞擊,直至最后破碎落下,離開破碎機[7-9]。可見,礦料在破碎錘和反擊板之間的反復撞擊是礦用反擊式破碎機工作原理的核心[10-11],因此,動態控制好破碎錘與反擊板之間的破碎間隙,一方面可以確保礦料破碎后的顆粒精度,另一方面可以補償由于反擊板與破碎錘的磨損而導致的破碎間隙增大。在礦用反擊式破碎機的傳統使用過程中,破碎間隙只能依靠停機后人工測量,并依靠經驗進行適度調整,這樣的調整對工人的技術要求很高,而且調整過程至少需要兩人參與,耗時較長,降低了設備的使用效率。如果能實現破碎錘與反擊板之間破碎間隙的自動測量和動態調整,那么可以極大提高礦用反擊式破碎機的破碎精度和運行效率。

圖1 礦用反擊式破碎機結構

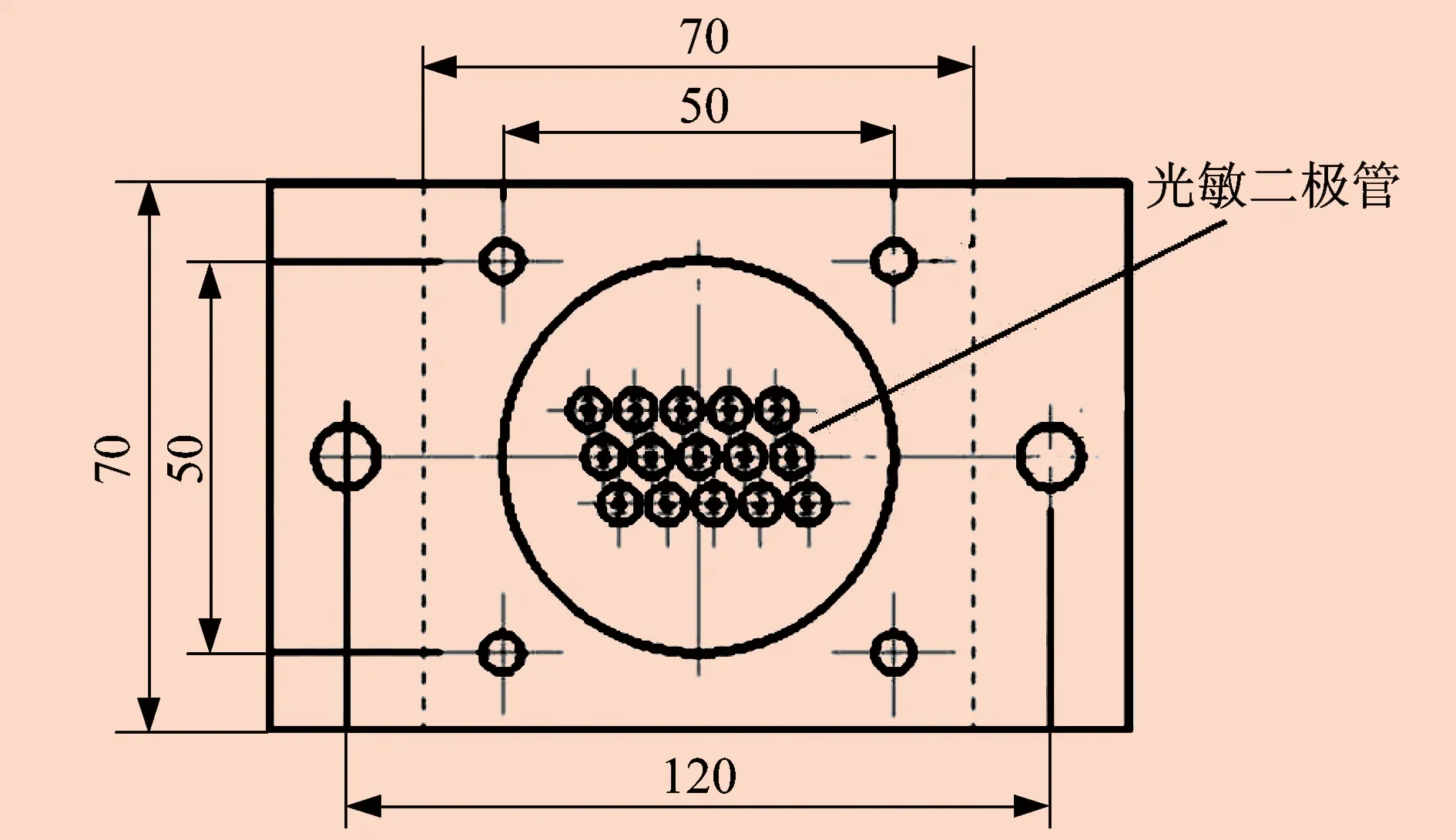

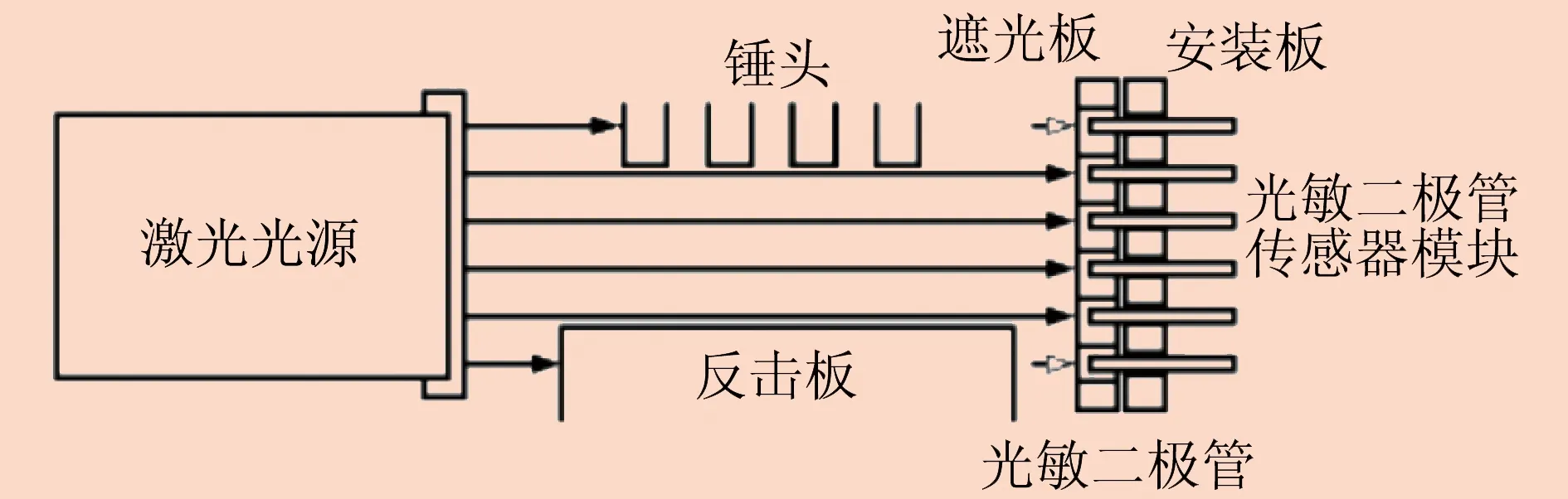

3 破碎間隙測量

破碎間隙測量采用光線測量原理,測量裝置主要包含光源裝置和接收設備。其中,光源裝置選用激光光源,接收設備選用光敏二極管接收器。選擇激光光源的原因是激光的散射效果極弱,傳播平行度極高,完全優于發光二極管等傳統光源。選用光敏二極管作為接收設備的原因是敏感度高,測量精度可調,測量裝置測量精度的調節完全可以通過調整光敏二極管的直徑和排列形式來實現。試驗過程中,選用的光敏二極管直徑為2 mm,相鄰兩個光敏二極管的間距為3 mm,排列形式如圖2所示。光敏二極管測量精度能達到0.2 mm,完全滿足生產實踐的需求。若要提高測量精度,則可以進一步選用直徑更小的光敏二極管,并增加光敏二極管的排數。破碎間隙測量裝置原理如圖3所示。

圖2 光敏二極管排列形式

圖3 破碎間隙測量裝置原理

4 測量精度驗證試驗

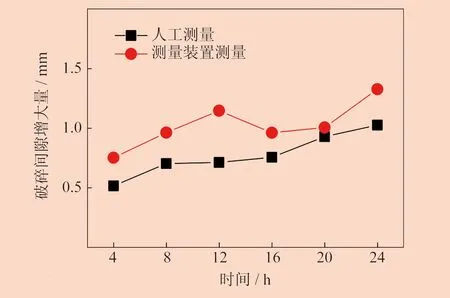

為了驗證破碎間隙測量裝置在礦用反擊式破碎機運行過程中測量破碎間隙的可靠性,進行了測量精度驗證試驗。礦用反擊式破碎機總計運行時間為24 h,破碎轉速逐漸提高,每4 h停機一次,將停機前破碎間隙測量裝置最后測得的間隙增大量數據與停機后人工測量的間隙增大量數據進行對比,結果如圖4所示。

圖4 破碎間隙增大量對比

由圖4可知,由于破碎機轉速提高,每隔4 h破碎間隙的增大量逐漸增大,這與磨損特性相符。破碎間隙測量裝置測量數據與人工測量數據的平均誤差為0.286 mm,誤差上限為0.53 mm,完全滿足生產實踐要求。破碎間隙測量裝置測量值與人工測量值誤差形成的原因有兩方面。第一,礦用反擊式破碎機在運行時會產生大量粉塵,根據光的散射原理,當光通過不均勻介質,如空氣中粉塵、懸浮顆粒時,一部分光偏離原傳播方向發生散射,導致光敏二極管接收光的寬度增大,影響測量精度。第二,因為光敏二極管接收器靈敏度高,外界環境的光線照入光敏二極管,也會使測量值偏大。因此,如果想要進一步提高破碎間隙測量裝置的測量精度,可以加裝防塵裝置,并改進遮光板。

5 破碎間隙對破碎精度的影響

為了分析破碎錘與反擊板之間破碎間隙對最終破碎精度的影響,進行了試驗。破碎間隙的最小值選取15 mm、20 mm、25 mm、30 mm、35 mm、40 mm,共六組。轉子線速度選取35 mm/s、40 mm/s、45 mm/s、50 mm/s、55 mm/s,共五組。測量破碎試驗所得的礦料顆粒平均直徑,如圖5所示。

由圖5可知,當礦用反擊式破碎機粗碎,即轉子線速度低于40 mm/s時,破碎間隙對破碎精度的影響不大,如當轉子線速度為35 mm/s時,破碎后的礦料顆粒平均直徑均為83 mm左右。隨著轉子線速度的提高,礦用反擊式破碎機進行精碎時,破碎精度均有所提高。然而,當破碎間隙大于25 mm時,破碎精度隨轉子線速度提高而提高的效果并不明顯,破碎后礦料顆粒直徑差基本為5 mm。但當破碎間隙小于20 mm時,破碎精度隨轉子線速度提高而提高的效果十分顯著,礦料顆粒直徑最小值小于20 mm。可見,礦用反擊式破碎機在運行時,為了獲得較高的破碎精度,可以選擇較小的破碎間隙,因此需要對破碎間隙進行動態調整,來彌補因破碎錘和反擊板磨損造成的破碎間隙增大。

圖5 破碎間隙對破碎精度影響試驗結果

6 破碎間隙動態控制

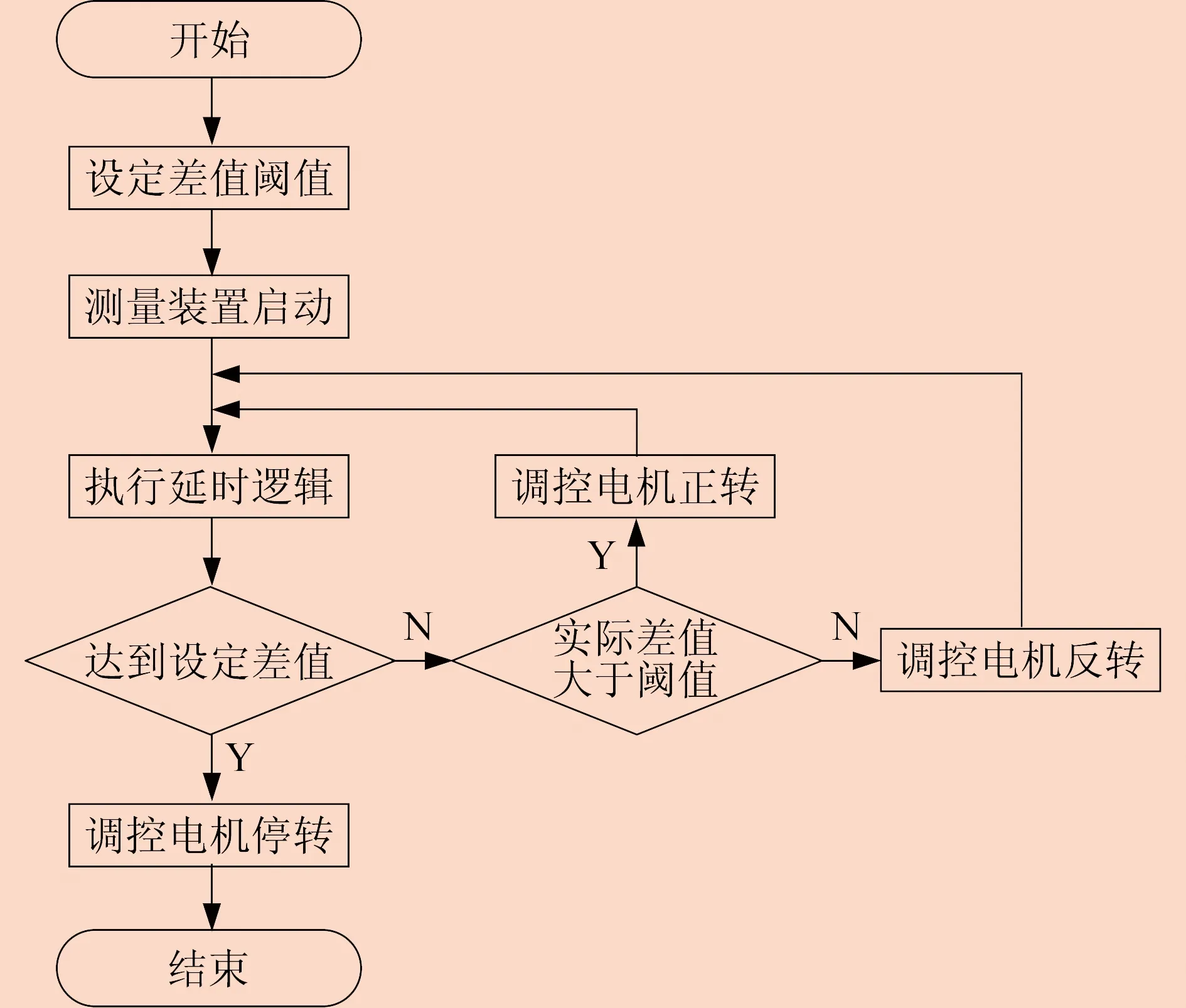

礦用反擊式破碎機破碎間隙的動態控制選用可編程序控制器控制程序,能快速將測得的破碎間隙與需要保持的破碎間隙進行動態對比,當兩者差值大于設定的閾值時,在礦料每一次進料前的空轉時間進行微調,具體流程如圖6所示。破碎間隙動態控制采用礦用反擊式破碎機自帶的機械間隙調整系統,這一系統由安裝在破碎機側面的兩臺電機同步驅動。當電機正轉時,反擊板靠近破碎錘,破碎間隙減小。當電機反轉時,反擊板離開破碎錘,破碎間隙增大。通過破碎間隙動態控制,可以極大提高破碎效率,并減少人力資源消耗。

7 結束語

在礦用反擊式破碎機運行過程中,破碎間隙對最終的破碎精度有重要影響,筆者對破碎間隙與破碎精度進行研究。破碎間隙測量裝置采用激光光源和光敏二極管接收器,通過試驗驗證測量精度符合生產實踐需求。

圖6 破碎間隙動態控制流程

當破碎間隙太大時,破碎精度隨轉子線速度提高而提高的效果并不明顯,破碎后的礦料顆粒直徑差約為5 mm。當破碎間隙小于20 mm時,破碎精度隨轉子線速度提高而提高的效果十分顯著,礦料顆粒直徑最小值小于20 mm。

礦用反擊式破碎機破碎間隙的動態控制采用可編程序控制器控制程序,并基于破碎機自帶的機械間隙調整系統進行調整,可以極大地提高礦料破碎效率,并減少人力資源消耗。