突破PDH生產的瓶頸

Kyle Mankin曾才 Chul-Jin Kim

1科萊恩催化劑業務單元 2 SK Advanced公司

在激烈的市場競爭中,新建丙烷脫氫(PDH)工廠的企業期望獲得快速的投資回報。為了加快建造、調試和大幅提高生產效率,PDH企業需要先進的技術,能夠以最低的丙烷原料消耗實現最高的丙烯產量,并實現長期可靠的高在線率。此外,PDH企業也在建造規模更大的工廠,以求從規模經濟中獲益,因此更需要有能力支持大型PDH工廠項目的技術合作伙伴。

1 丙烯供需矛盾

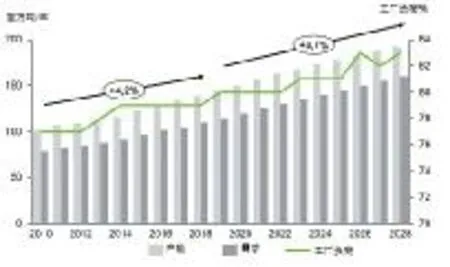

丙烯需求正持續穩步增長,預計到2028年,全球丙烯需求將從2018年的約1.1億t增長至1.5億t(見圖1,來源:IHS全球分析,2019年春季數據)。這種需求的持續增加主要得益于丙烯及其衍生物,特別是聚丙烯的應用范圍不斷擴大。

圖1 全球丙烯年度供需對比

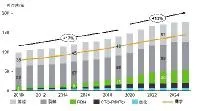

煉油廠和乙烯裂解裝置的丙烯產量增速跟不上需求。在過去十年中,頁巖氣的出現從根本上改變了烯烴市場格局。乙烯裂解裝置運營商傾向于使用輕質進料,導致丙烯產量相對較低而乙烯產量相對較高。因此,單靠傳統的蒸汽裂解工藝已經無法滿足日益增長的丙烯需求。這導致人們對專有丙烯生產技術的興趣與日俱增。在可供選擇的方案中,PDH技術由于其更低的總體成本和更高的丙烷原料利用率而成為發展最快的技術之一(見圖2,來源:IHS世界分析,2019年春季更新和科萊恩內部項目數據庫)。

圖2 按生產工藝分類的丙烯產能

2 首要解決方案

CATOFIN是最早也是最先進的烯烴生產技術之一,通過催化脫氫反應生產丙烯(來自丙烷)、異丁烯(來自異丁烷)和正丁烯/丁二烯(來自正丁烷)等烯烴,并具有優異的轉化率和選擇性。科萊恩與工藝合作伙伴魯姆斯技術(Lummus Technology)緊密合作,并擁有此獨特催化工藝技術的專利所有權。隨著60多年來的持續改進,如今CATOFIN已在全球超過25家烷烴脫氫工廠成功實現了商業化運行,近兩年來,全球又有18個PDH新項目選用了CATOFIN技術,專利授權用戶總數達到43家。科萊恩與魯姆斯最近宣布,其CATOFIN催化技術在恒力集團在大連新建的混合進料烷烴脫氫工廠成功開車。這家新工廠采用了PDH和異丁烷脫氫(BDH)相結合的工藝技術,烯烴年產能高達約100萬t,現已成為全球規模最大的使用CATOFIN催化技術的工廠。

3 為何選擇CATOFIN?

所有CATOFIN PDH裝置共同的兩大優勢是能夠在高在線率(通常高于97%)條件下可靠運行,并且實際產量顯著高于設計產能(在某些情況下高達150%,平均超過110%)。由于CATOFIN反應在負壓中進行,較低的操作溫度可將熱裂解和副產物降到最低水平,因此生產企業的原料消耗也大大減少。與其他PDH技術相比,這也是一種更加清潔的工藝,任何副產焦炭在反應器都會被在線清除,工廠無需停車進行除焦和清理。在使用中,該強勁的催化劑具有開車時間短、操作簡單、使用壽命長等優點。

4 持續推進

為進一步提高丙烯產量,科萊恩和魯姆斯憑借發熱材料(HGM)和新型催化劑解決方案等技術創新,繼續書寫著CATOFIN的成功。顧名思義,HGM在催化劑床層內部產生熱量,大大降低了對其他熱量來源(如再生空氣)的需求。盡管聽起來很簡單,但這種極具創新的專利材料已成功得到商業驗證,可有效提高烯烴的選擇性和產量,并大幅降低反應器入口空氣溫度(見圖3)。基于HGM的催化劑系統與其他能量優化措施相結合,可減少高達35%的能耗成本和二氧化碳排放量。使用基于HGM的催化劑系統的另一個顯著優點是,催化劑的運行時間可以延長到4年或更長時間。擁有11項專利的基于HGM的催化劑系統現已成為新PDH裝置設計的行業標準。

圖3 在相同條件下,使用CATOFIN催化劑時,在使用和未應用HGM時的丙烷轉化率

最近,最新的技術突破是新型CATOFIN 311的問世,該催化劑已經過商業化驗證,具有更高的選擇性和更長的使用壽命,從而進一步提高了PDH企業的整體盈利能力。同時,其他新一代產品也正在緊密研發中,催化劑性能將有望得到進一步增強。

展望未來,CATOFIN技術合作伙伴魯姆斯也正在研發有前景的新型解決方案,在不影響工廠產能和先進能量整合的情況下,將反應器數量降至最低,從而減少固定投資。其他的優化還包括通過HGM顯著降低空氣量,提高原料空速,從而降低運營成本。

5 SK Advanced公司的成功案例

由于眾所周知的優勢,全球最大的PDH工廠SK Advanced也選擇使用了CATOFIN和HGM。2013年,韓國SK天然氣公司(SK Gas Corporation Ltd.)、沙特阿拉伯先進石化公司(Advanced Petrochemical Company)和科威特石化工業公司(Petrochemical Industries Co.)等三大石化公司在韓國蔚山合資新建了一座丙烯工廠SK Advanced。該工廠從開工到機械完工歷時僅18個月,其產量超出設計產能,實現了超出預期的快速投資回報。

CATOFIN PDH新工廠于2016年建成,設計產能為60萬t/a。2016年3月8日進行了首次投料,在運行24 h后,成功生產出符合規格的丙烯。在平穩地升溫之后,工廠經過兩周的連續運行達到了滿負荷運行。設計轉化率也完全達標,與沒有使用HGM的CATOFIN PDH裝置相比,選擇性提高了2.5%~3.5%。對于年產能60萬t的裝置而言,此更高的選擇性相當于每年增產丙烯21000 t及相關額外收益。

該工廠一直以平均設計產能的110%水平運行,最高負荷可達116%。因此,工廠從投產至今的4年累計產量遠超240萬t的設計產量也就不足為奇了。此外,與未使用HGM的工廠相比,在設計中加入HGM后,催化劑的運行時間從3年增加到4年,從而在12年運行周期中可以節約一次完整的停車換劑的費用。

6 總結

輕質頁巖氣凝析油中豐富的低成本丙烷和丙烯需求的持續增長為專有PDH企業創造了巨大商機。開創性的技術和持續的催化劑創新使CATOFIN技術始終保持著最先進、高效、最可靠的解決方案的地位。SK Advanced的成功是近來CATOFIN開車運行的眾多案例之一,這些案例充分展示了該技術如何將生產企業的期望轉化為超出產能預期的高利潤日常運營。科萊恩和魯姆斯致力于為現有客戶和新項目不斷創新,引領CATOFIN邁入下一個發展新里程。

產品示意圖