機器人用精密減速器性能試驗工裝夾具優化設計

潘建安,熊匯捷,徐子軒,陳文君,王佳藝,王慶祥,李政

中汽檢測技術有限公司,廣東廣州 510665)

0 引言

進入21世紀以來,隨著 “德國工業4.0”和“中國制造2025”戰略的相繼提出,全球制造業的智能化改革取得了巨大的進展。中國作為世界工業機器人最大的制造和使用國,自主品牌機器人在主要行業市場占有率總體呈現上升趨勢,應用行業繼續擴大,已涉及國民經濟47個行業大類和126個行業中類[1],釋放出更多的市場需求,國產機器人用精密減速器也隨之進入規模放量。據統計, 2019年上半年中國減速機產量為463.59萬臺[2]。

機器人用精密減速器作為我國機器人發展的重要環節之一,其性能的好壞直接決定了機器人的質量。機器人精密減速器具有體積小、質量輕、承載能力強、速比大、精度高等優點,其傳動效率、傳遞誤差、扭轉剛度等技術參數和指標都備受關注[3]。目前國內很多企業和檢測機構自主研發生產減速器性能試驗臺,開展減速器各項性能研究,以應對日漸增長的市場需求。由于測試工作會給高速運行的減速器施加動載荷,如果減速器裝配不合理則會產生異常振動和噪聲,影響試驗結果甚至損壞試驗臺[4]。

本文作者根據減速器性能臺架的結構特點,以常見的RV-E型減速器為例,提出相應的減速器裝配模塊的改進方法,從而提高試驗過程的穩定性,保證測試結果準確可靠。

1 減速器性能試驗臺簡述

減速器性能試驗臺由驅動端裝置、被試減速器、測量模塊、負載端裝置組成。各個部件安裝固定在鐵平板基座上,所有旋轉軸系需要有良好的對中性,以保證設備運行時平穩無振動;測量模塊實時采集監控被試件的轉速、扭矩、角度、溫度、輸入輸出功率等參數的變化,實現傳動效率、傳動誤差、扭矩剛度、空程、齒隙等數據分析,符合CRIA 0001—2018、GB/T 37165—2018、GB/T 37718—2019等標準的測試要求。

由于機器人用精密行星擺線減速器種類繁多,尺寸各異,需要經常拆卸更換工裝夾具來滿足裝配需要。據國際龍頭品牌Nabtesco的產品使用手冊規定:常用的RV-E型減速器與電機安裝法蘭的同軸度必須小于φ0.05 mm,扭矩較小系列的減速器如RV-80E,同軸度必須小于φ0.03 mm,如表1所示。如果因工裝夾具引起試驗臺旋轉軸系與被試減速器軸系之間對中不良,則會存在設備振幅過大、聯軸器偏轉、軸承過早損壞等問題。所以工裝夾具的加工精度和安裝方法直接影響到減速器性能試驗臺整體穩定性。

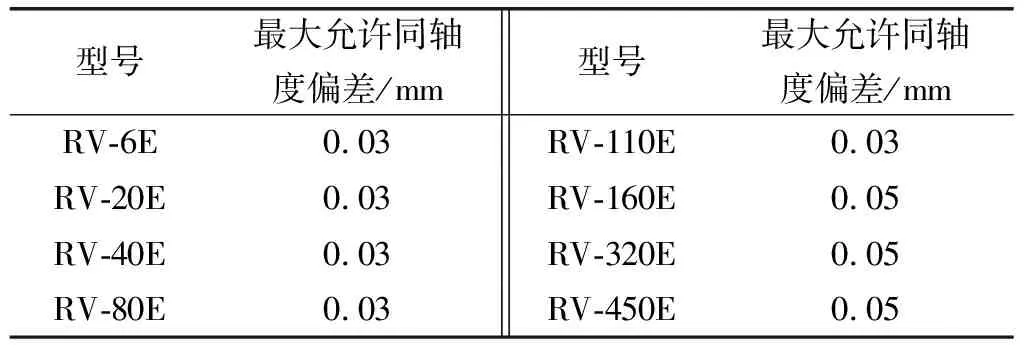

表1 常用RV-E系列減速器型號及同軸度要求

2 被試件裝配模塊及存在問題

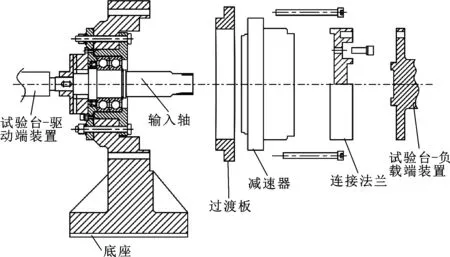

機器人用精密行星擺線減速器安裝在驅動端和負載端裝置之間,如圖1所示。所需工裝包括:減速器輸入軸、減速器與機座連接的過渡板、減速器輸出端與試驗臺連接的連接法蘭。設計時需盡量減少機械連接環節,并且各個連接件軸心要與試驗臺軸心盡可能對齊,以減少傳動鏈的累積誤差,保證減速器能平穩運行。

圖1 裝配示意

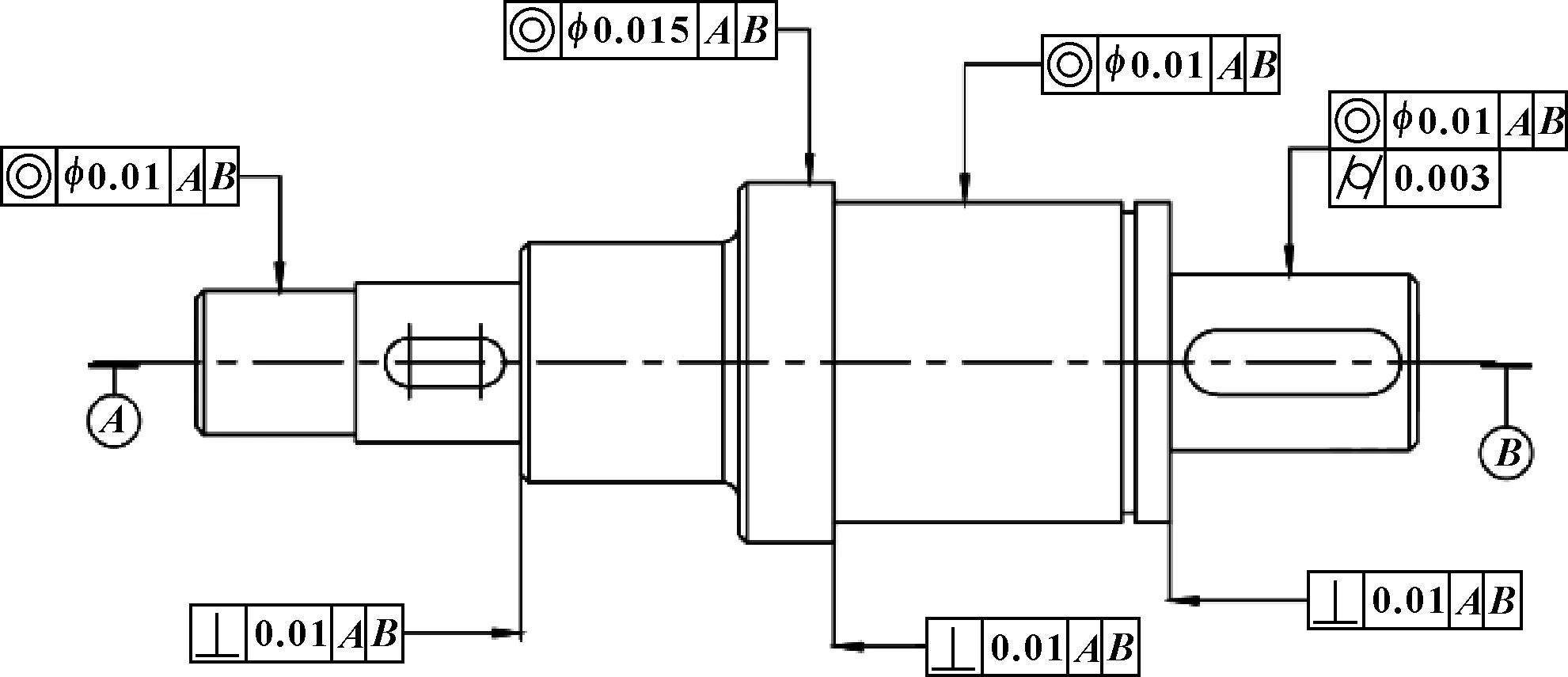

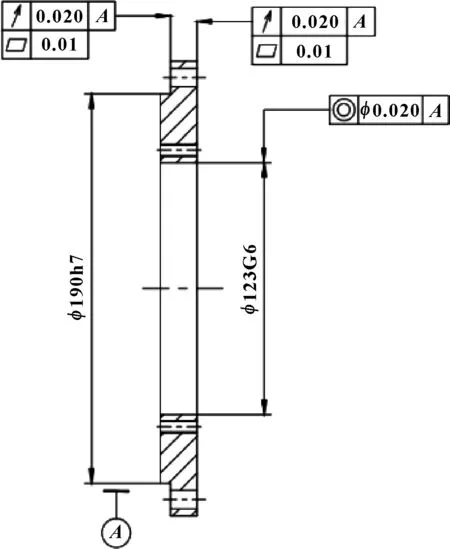

在試驗臺原設計方案中,為了平衡裝配精度與安裝便捷性,采取以下措施:一體式輸入軸,整體同軸度要求小于φ0.01 mm,如圖2所示;底座、過渡板、減速器、連接法蘭之間的連接環節皆通過有加工精度的止口裝配,采用H7/g6的小間隙裝配方式;各個工裝端面需要保證的垂直度與平面度,如圖3所示。

經實踐發現,在試驗過程中偶爾會出現較大的噪聲與振動。究其原因,大致分為兩種:(1)維護保養方面,例如設備平臺上各基座鎖緊螺栓松動、聯軸器老化變形等,可能會影響旋轉運行的穩定性;(2)工裝設計方面,此設計方案未能很好保證各連接環節的同軸度,且裝配操作難度高,難以保證試驗所需的高精度要求。因此,為保證試驗的穩定性及試驗結果的可靠性,除日常的維護保養外,需要針對上述問題進行優化設計。

圖2 輸入軸

圖3 過渡板

3 工裝夾具優化設計

原方案中,工裝夾具的各個配合面使用H7/g6小間隙配合方式,其缺點是被試件安裝質量會受限于工裝夾具的加工質量,有可能會出現被試件與試驗臺不同軸的現象。優化方案中使用0.15~0.20 mm間隙的間隙配合方式,在安裝的過程中需要借助百分表調節各個工裝的同軸度。

3.1 輸入軸

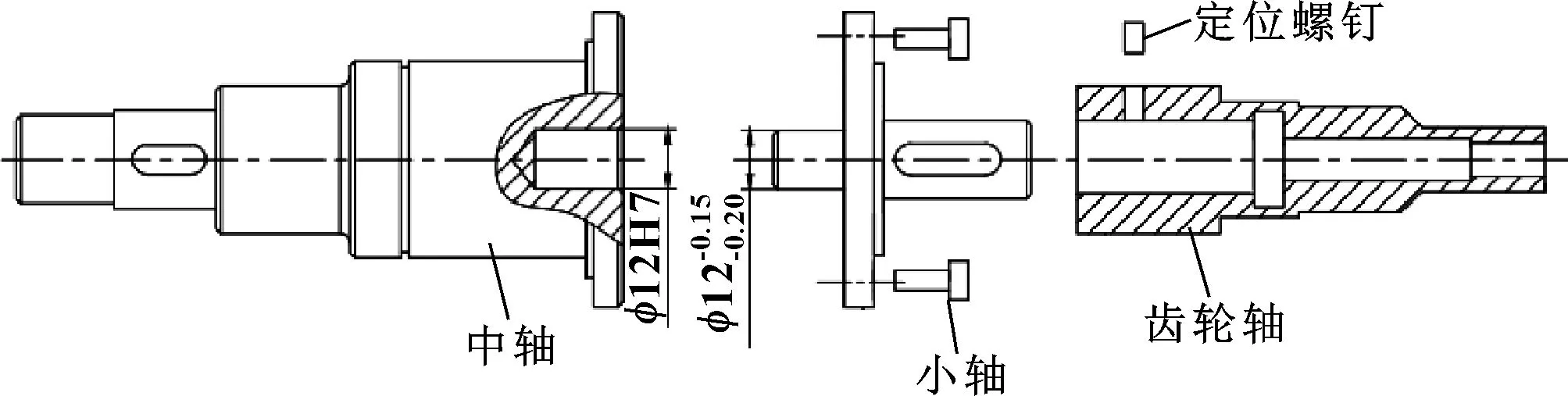

輸入軸由整體式改為分體式,由中軸、小軸、齒輪軸三部分裝配為一體,如圖4所示。小軸與齒輪軸采H7/g6公差配合。中軸與小軸之間有定位軸孔,采用0.15~0.20 mm間隙的間隙配合,以便調節齒輪軸組件的位置。

圖4 輸入軸優化方案

安裝步驟:中軸與軸承裝配好后,安裝在底座組件內。小軸與齒輪軸使用定位螺釘或長螺釘緊固,組裝成齒輪軸組件。小軸底部設計直徑60 mm的法蘭,用螺釘稍加扭矩,將齒輪軸組件預裝于中軸的端面。驅動輸入端電機,轉速不大于10 r/min。安裝固定表座,調節百分表,使得齒輪軸被測表面與測頭能觸碰,壓縮量有1~2圈。可用膠錘從徑向輕敲齒輪軸組件,調整其位置使之旋轉時軸跳動不大于0.01 mm,最后鎖緊法蘭上的螺栓。

3.2 過渡板

將過渡板預裝在底座上,給螺栓螺母稍加扭矩,使過渡板與底座端面完全貼合。兩部件的止口使用間隙配合,設計間隙為0.15~0.20 mm。將表座固定在輸入軸上,調節百分表,使過渡板止口與測頭觸碰,壓縮量有1~2圈。通過旋轉輸入軸帶動百分表轉動,以檢查過渡板的位置。這時以輸入軸旋轉中心為基準軸線,用膠錘徑向輕敲過渡板,調整其位置,使之與基準軸線的同軸度不大于φ0.025 mm。最后鎖緊螺栓螺母,完成過渡板的安裝,如圖5所示。

圖5 過渡板裝配示意

3.3 被試件

RV-E型減速器與過渡板配合方式為G6/h7,將減速器垂直推進過渡板,檢查齒輪軸與齒輪是否正確嚙合,最后鎖上螺釘,根據使用手冊上推薦的螺栓緊固扭矩值進行加固。上述裝配步驟可以讓輸入軸、過渡板、減速器的軸心都處于同一個基準軸線上,相互間同軸度不大于φ0.03 mm,符合RV-E型減速器的裝配要求。

3.4 連接法蘭

將連接法蘭預裝在減速器輸出端上,給螺栓稍加扭矩,使之與減速器輸出端端面完全貼合。兩部件止口的設計間隙為0.15~0.20 mm。以100 r/min轉速驅動電機,將表座固定在鐵平板基座上,測頭觸碰連接法蘭外表面,壓縮量有1~2圈,檢查其旋轉時的徑向跳動。這時以輸出軸旋轉中心為基準軸線,一邊觀察百分表跳動,一邊用膠錘徑向輕敲連接法蘭,調整其位置使之與基準軸線的同軸度不大于φ0.01 mm。最后鎖緊連接法蘭兩端的螺栓,完成減速器輸出端與負載端裝置的連接,如圖6所示。

圖6 連接法蘭安裝示意

上述的4個安裝步驟涉及到3個部分內容:實現輸入軸與試驗臺軸線對中;減速器在安裝面上徑向方向的位置調節;連接被試件與負載端裝置,實現從左到右各部分逐一對中,使得工裝夾具、被試件、試驗臺軸心有良好的對中性,如圖7所示。

圖7 安裝完成

4 結論

經過大量實踐裝配測試,把原方案中的一體式輸入軸優化為分體式輸入軸,同時手動調整各個工裝夾具的徑向位置,能使RV-E型減速器在裝配過程中更容易達到高同軸度要求,在測試過程中運行更加平穩,減少了減速器性能試驗臺的振動,降低了設備因振動引起的損壞風險,提高測試結果的可靠性,為機器人用精密行星擺線減速器檢測提供了技術保障。