基于長標距FBG應變傳感器的筒倉拆除實時監測

張超榮,任 亮,張 慶,劉月新,李炳勇

1.大連理工大學 建設工程學部,遼寧 大連 116024;2.大連市建設工程集團有限公司,遼寧 大連 116000;3.大連港資產經營管理公司,遼寧 大連 116001)

0 引言

目前,我國已有大量的工業建筑進入了服役老年期[1],隨著我國城市規模的擴大及城鎮化速度的加快,許多上世紀高聳建筑物需要拆除。大多數構筑物或高聳建筑物首選爆破進行拆除[2],但有些被拆除的構(建)筑物周圍環境復雜,如毗鄰易燃易爆的化工廠或石油站,或離居民建筑距離近而不滿足爆破條件,故只能進行物理性拆除。物理性拆除過程中不確定因素較多,安全性成為其突出考慮的問題。傳統的拆除僅依賴施工人員的經驗,其拆除速度較慢,尤其當結構進入倒塌臨界點,只能進行試探性作業,安全系數較低,對結構倒塌的方位也無法進行精準控制,隨機性較大,因此,需要引入現代監測手段來解決傳統拆除作業中的盲目性及安全措施延時被動的問題。

研究學者早已認識到健康監測(SHM)民用基礎設施實施結構的重要性[3],特別是對于復雜結構或重要的施工過程,如拆除、結構卸載、爆破等。傳感器的選取是進行結構健康監測的重要環節,光纖光柵(FBG)傳感器因其體積小,靈敏度高,耐腐蝕及抗電磁干擾等優點[4],是結構施工與長期監測的理想傳感形式。周智等[5]、任亮等[6]制作了管式封裝FBG應變傳感器,并對其進行改進設計,取得了很好的測試效果,廣泛應用于大壩模型工程[7]、鋼筋混凝土結構施工過程監測[8]、海底管線的振動臺試驗[9]、大連市體育館屋蓋監測[10]中。因此,FBG傳感器適用于實際工程中的結構安全狀態實時在線監測。但目前應用于實際工程的FBG傳感器多為點式或短標距傳感器[11],一般標距在100 mm內,其適用范圍主要是跨度和體積相對較小,材料相對均質(如鋼材),應力梯度變化較明顯的結構。由于其測量范圍較小,只能進行局部監測,很難對混凝土這種局部性能離散大的結構進行準確的應變測試,特別是在混凝土出現開裂等破壞后,監測結果受局部裂縫、損傷等影響較大,難以實現大型結構的整體全面監測[12]。為了對混凝土結構進行準確測試,通過增加傳感器標距,使傳感器的監測范圍增大,得到筒倉結構一定長度的單元平均應變,避免因局部材料劣化或因裂縫引起監測失效,同時也可實現準分布式測量,從而獲取結構足夠的參數信息,以利于損傷識別[13-14]。

在拆除過程中,隨著開孔程度的增加,鋼筋混凝土筒倉損傷程度也逐漸增加;而結構損傷會導致結構的質量或剛度缺失,進而導致結構的動力特性(如固有頻率、振型和阻尼比等)發生變化。對于復雜結構而言,其振型和阻尼比的測量誤差較大,而固有頻率在結構模態參數測試中最易獲得,且抗噪聲能力強,測量精度高[15],因此可將固有頻率作為損傷特征指標。Cawley等[16]最先通過頻率對結構進行損傷識別,通過特征值對結構物理參數的靈敏度進行分析,識別出結構的單一損傷。Salawu[17]討論了頻率變化與結構損傷間的關系發現,基于固有頻率的損傷識別技術頻率易測量,且與測量位置無關,測量方便快捷,通過結構固有頻率的變化確定結構是否處于損傷狀態是可行的。孫麗等[18]通過理論推導及振動臺試驗證明了FBG應變傳感器適用于低頻振動系統的監測需求。

為保證筒倉拆除過程中施工人員和施工機械的安全,本文首次將長標距FBG應變傳感器用于混凝土筒倉的拆除工作中,對采集的數據進行動、靜態聯合分析,根據監測結果實時控制開鑿順序,糾正筒倉的倒塌方位,并在倒塌前夕成功做出動力和靜力預警,相關研究成果可為類似工程提供借鑒和參考。

1 長標距FBG應變傳感器

1.1 傳感器設計

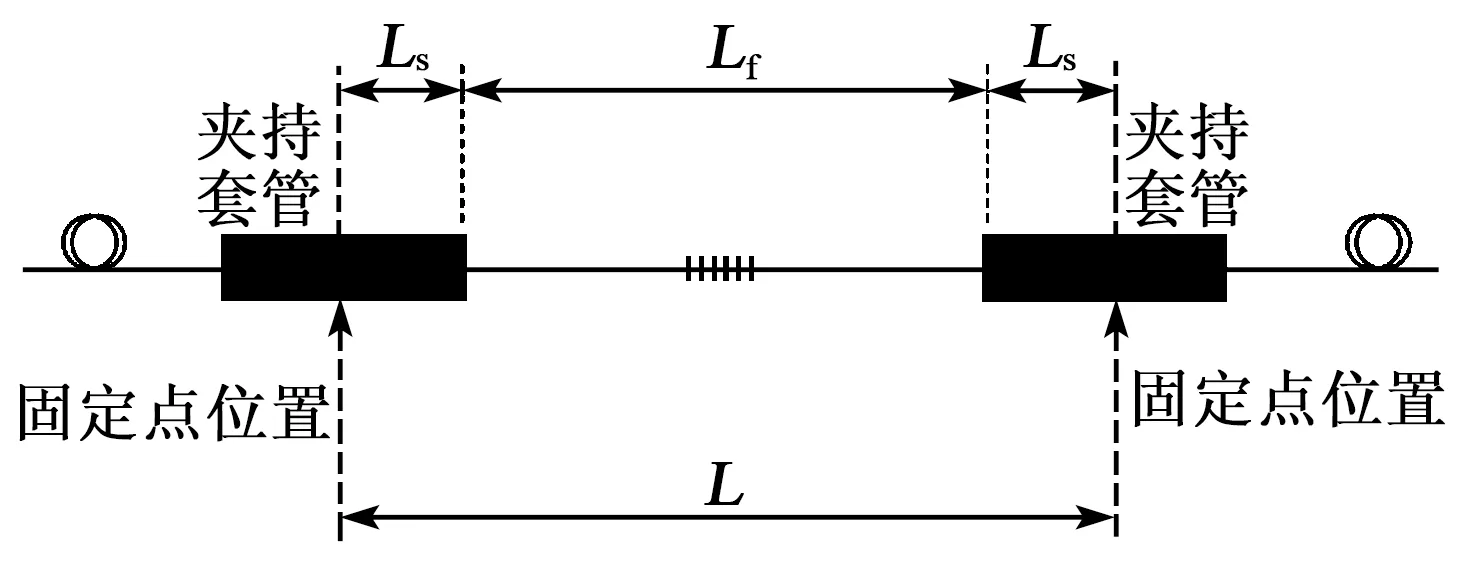

針對混凝土筒倉特有的結構類型及破壞形式,設計了與之相匹配的等效長度比傳感器。傳感器設計標距為500 mm,全長為600 mm。傳感器采用夾持封裝方式,采用獨特的膠粘劑隔離技術,膠粘劑不直接封裝光纖光柵區域,僅作用于光纖光柵兩端的光纖封裝區域,根據材料力學中的等效截面比原理,外界的應力作用將直接作用在光纖光柵區域,有效地消除了膠粘劑導致的多層應變傳遞損耗,大幅提高了傳感器的響應頻率。封裝后的傳感器主要由低溫敏光纖光柵構件和兩個夾持套管組成,如圖1所示。

圖1 光纖光柵應變傳感器原理圖

夾持套管為鋼管,設兩端固定點的距離為L,兩個夾持套管的內端面間距為Lf,夾持套管的內端面至支點的間距為Ls。根據文獻[4]推導,其中心波長變化ΔλFBG與外界應變ε的關系為

(1)

式中Kε為光纖光柵的應變影響系數。通過調整固定支點的間距和光纖傳感區域的長度,則可改變傳感器的應變靈敏度。

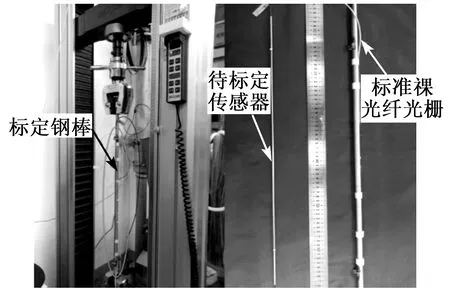

1.2 傳感器標定試驗

圖2為用萬能試驗機對定制傳感器進行的標定試驗,標定棒材直徑為14 mm,長為800 mm,彈性模量為2.06×105MPa。首先將裸光纖光柵和待標定的光纖光柵應變傳感器安裝在鋼棒兩側,通過萬能試驗機對鋼棒施加拉力,使兩側傳感器均勻協調變形,將待測傳感器的波長變化與標準裸光纖光柵的波長變化進行擬合,得出其靈敏度系數和線性度系數。圖3為500 mm長標距光纖光柵應變傳感器的標定實驗結果。標定實驗數據表明傳感器應變靈敏度系數為1.259 9 pm/με,與理論值1.2 pm/με基本一致,且其線性度系數R2高達0.999 9,說明傳感器具有良好的線性度。

圖2 萬能試驗機標定試驗

圖3 應變標定實驗結果

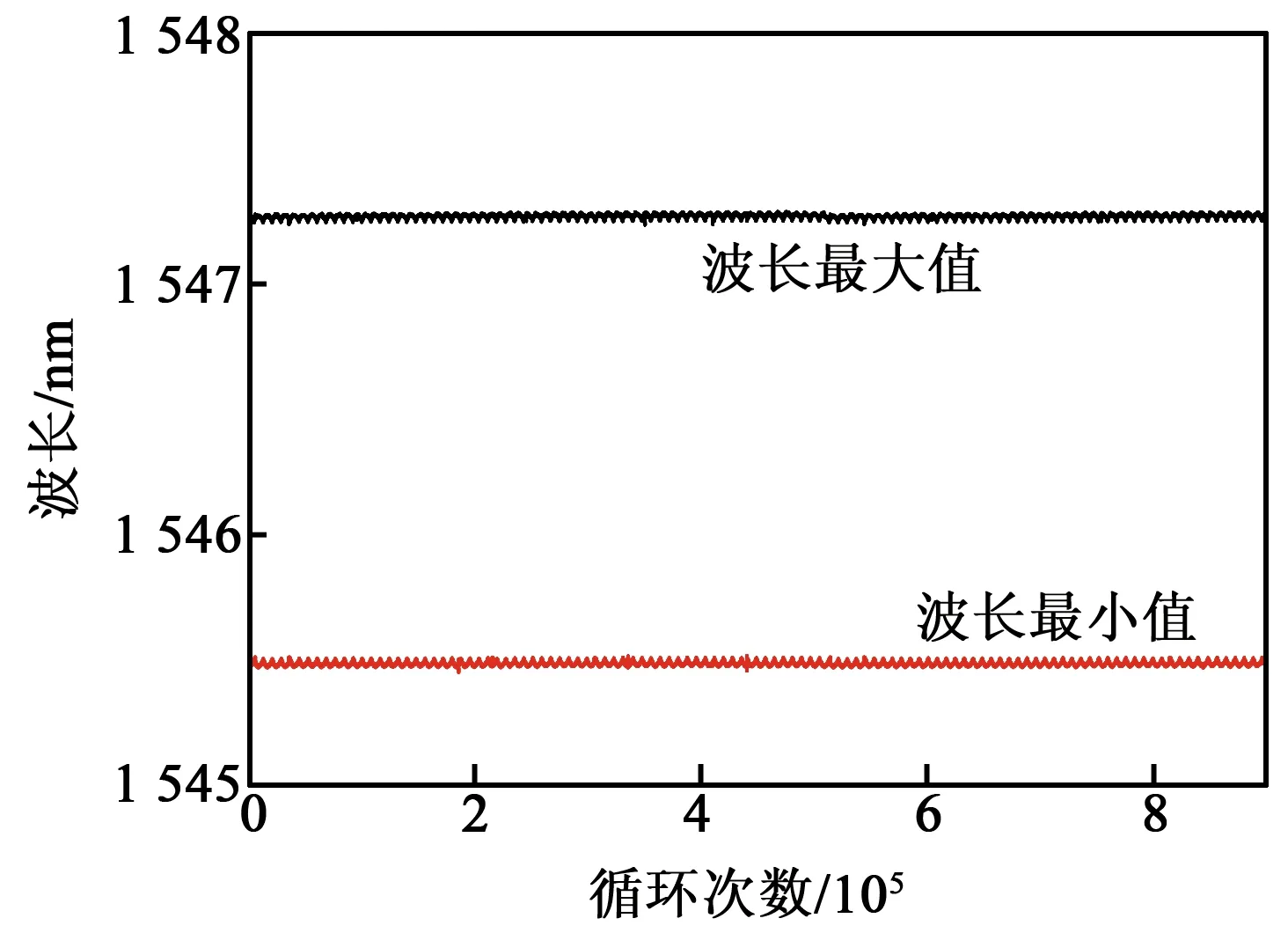

1.3 傳感器疲勞試驗

光纖光柵與膠粘劑間的結合面、傳感器封裝材料與粘合劑在長期交變荷載作用下可能會產生疲勞損傷,疲勞損傷積累到一定程度時將會導致傳感器失效,因此,需要對長標距光纖光柵應變傳感器進行疲勞試驗,以檢驗其長期穩定性和可重復性。

利用MTS試驗機對鋼棒循環施加11~25 kN正弦變化的往復荷載,加載頻率為25 Hz。在循環往復荷載作用下,傳感器波長最大值、最小值如圖4所示。在90萬次的循環往復荷載作用下,其波長最大值和最小值基本處于穩定狀態。根據疲勞試驗結果可知,長標距光纖光柵應變傳感器具備良好的長期工作穩定性和可重復性。

圖4 循環荷載作用下傳感器最大和最小波長變化

2 監測方案設計

2.1 工程概況

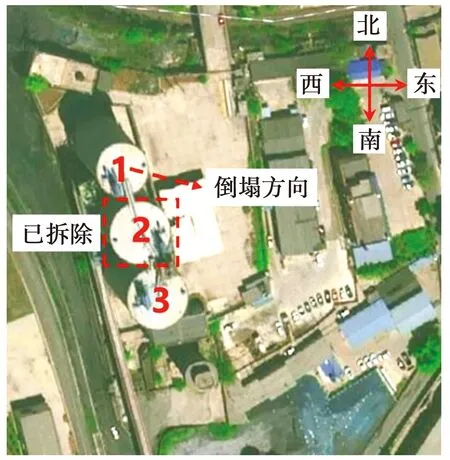

因城市改建規劃的要求,需要對大連華能小野田水泥廠3個混凝土筒倉進行拆除,由北往南分別是1號筒倉、2號筒倉、3號筒倉(見圖5)。3個筒倉的高度均為30 m,1號筒倉直徑為20 m,2、3號簡倉直徑均為23 m。為滿足施工作業面的需求,拆除順序依次為2號筒倉、1號筒倉、3號筒倉。本文以1號筒倉拆除過程為例進行介紹,預定的倒塌方向是東南方向。

圖5 1號混凝土筒倉預定倒塌方向

開鑿破碎的過程至倒塌需要精確控制,包括倒塌的方向和倒塌的臨界點。為了科學控制挖掘機開鑿順序及何時撤離場地,避免不必要的人員受傷和周圍設施的損壞,需要對拆除過程中混凝土應變發展趨勢及筒倉的損傷程度進行實時監測分析。

2.2 傳感器布置

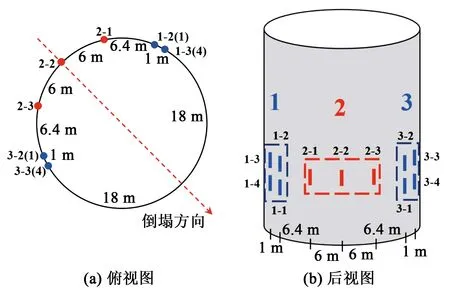

一個典型的監測系統包括3個主要部件:傳感器系統、數據處理系統(包括數據采集、傳輸和存儲)及健康評估系統(包括診斷算法和信息管理)[19]。針對1號筒倉的拆除方案和倒塌方向,此次傳感器布置分為3個區域,如圖6所示。其中1號和3號是受壓區域,每個區域分別布置4個傳感器;2號是受拉區域,布置3個傳感器,傳感器的編號及中心波長如表1所示。由圖6可見,1號和3號區域傳感器從距倒塌方向線18 m開始安裝,左、右間隔1 m,上、下凈距為1 m;2號區域傳感器間隔為6 m,均勻布置。每條測線上最底部的傳感器位于距筒倉基礎底部5 m的高度,形成準分布式監測網。傳感器支座預先進行鉆孔植筋固定,光纖光柵傳感器分組串接,形成3條測線,通過多芯光纜統一接入到距離筒倉200 m外的動態光纖光柵解調儀中。

圖6 傳感器布置示意圖

表1 傳感器編號及中心波長

編 號1-11-21-31-4波長/nm1 542.0271 512.5151 565.7531 550.917編 號2-12-22-33-1波長/nm1 542.0631 556.7651 572.6931 576.432編 號3-23-33-4波長/nm1 563.0131 552.6761 580.459

2.3 數據采集系統與監測平臺

為了滿足動力和靜力聯合監測的需求,靜力監測的采集系統選用本課題組自行開發的光纖光柵及電類同步采集儀,如圖7(a)所示。整個靜力監測過程的采樣頻率為5 Hz。動力監測的采集系統采用美國Micron Optics International(MOI)公司生產的SM130型光纖光柵解調儀,其最大采樣頻率為1 000 Hz,如圖7(b)所示。隨著拆除過程的進行,每隔20 min進行高頻采集,通過快速傅里葉變換得到頻譜圖,分析其基頻的變化。

圖7 數據采集系統

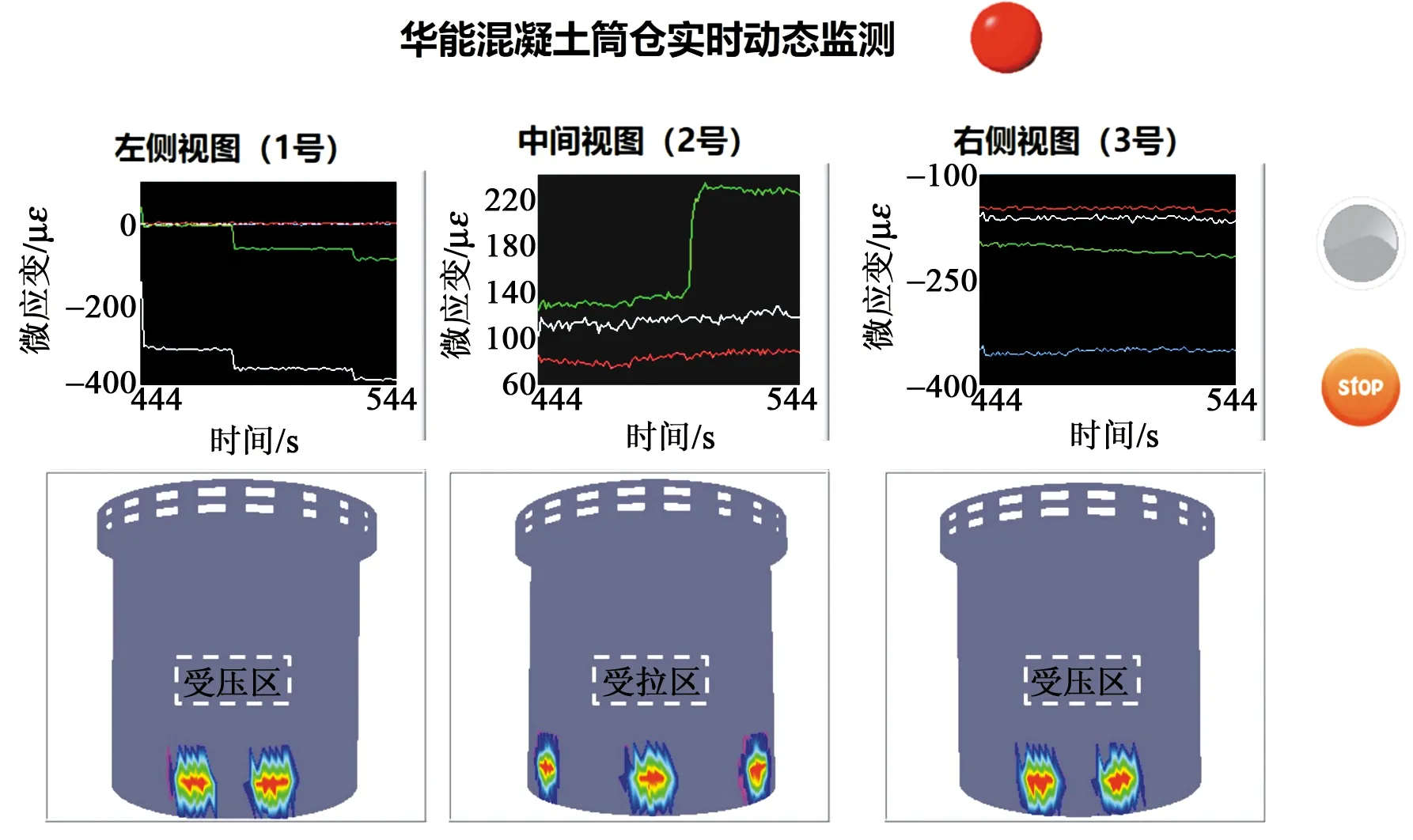

為了實現拆除過程中監測數據的可視化和實時預警,基于LabVIEW開發了可視化實時監測平臺,如圖8所示。在監測軟件的人機交互界面中加入筒倉模型顯示功能,利用模型中傳感器位置的顏色變化來反應測點部位的變形程度,設計了獨特的報警指示燈。圖8中左、右側視圖對應圖6(b)中1號與3號受壓區域,通過觀察兩側數值的大小對筒倉的倒塌方位進行實時校準;圖8中中間視圖對應圖6(b)中2號受拉區域,當混凝土筒倉受拉側最大應變超過200 με時開始預警,指示燈顯示為紅色,并進行報警。

圖8 可視化實時監測平臺

3 監測結果與分析

3.1 動力監測結果與分析

基于結構動力特性的變化判斷結構的損傷程度是一種簡便的方法,在實際工程中,頻率是最易獲得的結構動力參數,也是能獲取的較準確的結構動力參數之一。如圖9所示,隨著施工的進行,混凝土筒倉的開孔率逐漸增大,結構的質量和剛度也隨之發生變化。采用SM130型光纖光柵解調儀每隔20 min進行1 000 Hz高頻采樣,并記錄此時筒倉的開孔率。

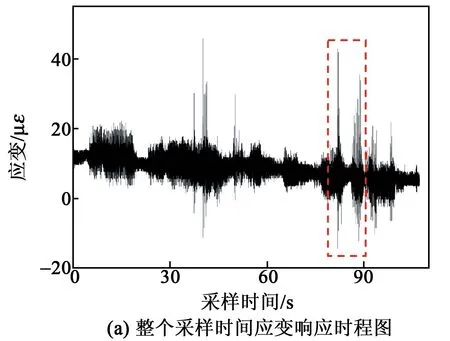

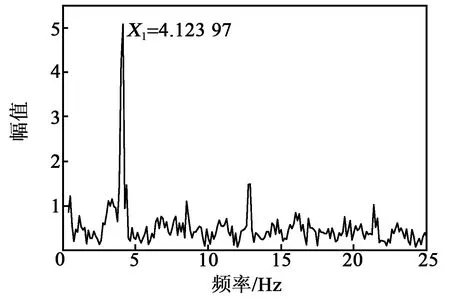

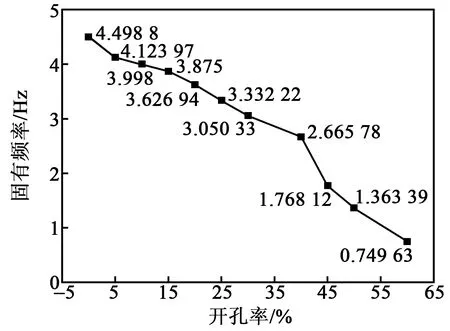

圖10是筒倉開孔率為5%時采集的3-3光纖光柵應變傳感器的原始應變時程數據。為了便于分析,截取80~90 s應變響應幅值較大的一段時程,對截取的這段信號作快速傅里葉變換,即得到該段信號的頻譜圖,如圖11所示。由圖11可見,其一階固有頻率為4.123 97 Hz,相對于未開孔時結構的固有頻率減小了8.3%。如此循復進行,在結構倒塌前共記錄了11次結構頻率的變化,繪制的固有頻率與開孔率的折線圖如圖12所示。由圖12可知,其固有頻率隨著開孔率的增大而逐漸減小,結構倒塌時其固有頻率減小為0.75 Hz,相對于未開孔時結構的固有頻率減少了83.3%。

圖10 光纖光柵傳感器應變響應時程圖

圖11 開孔率為5%頻譜圖

圖12 固有頻率與開孔率折線圖

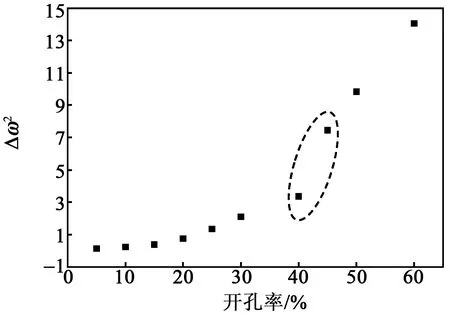

在本文中,近似地將開孔率作為結構的損傷因子,表示該結構的損傷程度,以固有頻率變化的平方(Δω2)為縱坐標進行繪圖,得到的相關曲線如圖13所示。由圖可見,在開孔率≤40%時,基本滿足線性的關系;當開孔率為45%時,出現拐點,Δω2出現陡增,結構損傷開始變大,結構振動的非線性特性更明顯。因此,當筒倉結構開孔率為45%時做出動力預警,對應的時間為13∶50。

圖13 Δω2與開孔率的關系圖

3.2 靜力監測結果與分析

拆除順序是先在距3號傳感器1 m處開孔,然后由南向北(3號到1號)逐漸開孔。在預警前期,結構受拉側應變響應值較小,此時重點關注1號和3號受壓區傳感器數值的大小,通過調整施工順序使兩側壓力值逐漸平衡,糾正筒倉倒塌方向的偏離程度,使主應力方向與倒塌方向一致。

當2號區域傳感器最大拉應變為200 με時,拉應變急速增大,如圖14所示。由圖可看到這一臨界變化,混凝土開始退出工作,主要拉應力由鋼筋承擔,此時開始靜力預警。同時也觀察到筒倉背部出現明顯的裂縫,如圖15所示。當表面應變為600~800 με時,鋼筋進入屈服階段,結構由介穩狀態向失穩狀態過渡。靜力預警的時間為14∶32,施工現場所有人員及機械撤離,靜力預警13 min后,結構成功按照預定方位倒塌。

圖14 2號區域部分傳感器應變時程圖

圖15 筒倉背部裂縫圖

4 結論

為保證大連華能混凝土筒倉拆除過程的安全性,采用長標距光纖光柵傳感器對拆除全過程進行動力和靜力聯合監測與分析,根據監測結果可得以下結論:

1) 結構動力特性的變化比靜力特性對損傷反應更靈敏。當開孔率為45%時,頻率變化的平方出現突變,開始動力預警,此時結構的固有頻率相對于未開孔時減小了60%;當受拉側最大拉應變為200 με時開始靜力預警,從靜力預警到結構倒塌持續了13 min。最后混凝土筒倉成功按照預定方位倒塌,倒塌時極限拉應變為1 200~1 500 με,與鋼筋屈服破壞理論值基本一致。

2) 監測結果表明,所采用的FBG長標距光纖光柵應變傳感器信號穩定,能夠抵抗結構由于施工機械錘擊引起的巨大振動與沖擊,具有良好的耐久性和穩定性。同時能夠快速、準確地反映結構的應變變化,精確實測到拆除過程中固有頻率的變化,具有很高的靈敏度。

3) 這種實時監測與控制對拆除工作具有前瞻性和科學指導性的重要作用,使管理人員和施工人員清楚地了解拆除過程中混凝土筒倉的應力應變變化,及時調整施工順序,確保了施工拆除期間施工人員和施工機械的安全性,同時也加快了施工速度,縮短了施工工期。在構筑物(建筑物)拆除領域聯合應用動靜監測方式將成為一種趨勢。