二維材料異質結增強的硅基太赫茲光調制器

王卓然,文天龍,張懷武

電子科技大學 電子薄膜與集成器件國家重點實驗室, 四川 成都 610054)

0 引言

太赫茲波(THz Wave)是一種介于微波和紅外光之間的電磁波, 在安全檢查、高速通信、無損成像等領域具有巨大的應用前景[1-4]。太赫茲波調制器是對太赫茲波的強度或相位進行可控調制的電子器件,在很多太赫茲波技術中具有重要作用。對于低速、寬頻和低損耗的太赫茲波調制器應用,如太赫茲壓縮感知成像所使用的太赫茲空間調制器,利用半導體(如硅,鍺等)光生載流子產生和復合的動態過程對太赫茲波進行調制是一個不錯的選擇。在激光照射時,大量光生載流子在半導體內部產生;而激光關斷后,光生載流子發生快速復合。這個過程中,調制激光造成載流子濃度隨時間的起伏,從而使材料在太赫茲波段的復介電常數隨時間的變化發生相應地改變。根據Drude模型可以計算出由于半導體載流子濃度變化引起材料的復介電常數的變化,從而導致透射太赫茲波的強度和相位發生變化[5-6]。在半導體中,激光激發的效率較低,造成對光調制深度較小,影響實際應用。為了提高半導體對太赫茲波的光調制深度和速度,可以對半導體的表面進行修飾。如我們課題組運用自組裝的金納米顆粒對硅的表面進行修飾,讓硅近表面的光場強度得到提高,從而提高了近表面的光生載流子濃度,讓靜態的太赫茲波調制深度提高了1個數量級[7-8]。Weis等運用石墨烯修飾半導體硅的界面,并使用飛秒激光作為激勵信號,不僅提高了太赫茲波的調制深度,而且由于石墨烯的高遷移率,還大幅提升了調制速度[9]。對于半導體鍺,在連續激光作用下石墨烯修飾的鍺也獲得了相似的增強效果[10]。本文使用石墨烯薄膜和六方氮化硼薄膜的異質結構對硅襯底進行修飾,制作光控的半導體太赫茲波調制器。本文中提到的氮化硼(BN)即指二維六方氮化硼薄膜。氮化硼的層狀結構與石墨烯相似,且兩者的晶格常數接近,人們也將氮化硼稱為“白石墨烯”,由于氮化硼的禁帶寬度達5.97 eV,絕緣性能良好,且表面平坦度達到原子級[11],所以不會對石墨烯造成摻雜。氮化硼層對于石墨烯載流子的輸運性能影響極小。2010年,Dean等經實驗測得,在氮化硼基底上的石墨烯遷移率高達60 000 cm2/(V·s)[12]。利用以上特性,本文制作的以石墨烯/氮化硼異質結修飾的硅基光控太赫茲調制器,不僅能進一步提高太赫茲波的光調制深度(以石墨烯修飾的硅為對比),同時還減小了調制器在不同激光功率激勵下調制速度的衰減程度,這對于提高相應器件的性能和可能的應用具有一定的積極作用。

1 調制器的結構與制作工藝

太赫茲波調制器如圖1所示,調制器結構從上至下依次為石墨烯薄膜、氮化硼薄膜、P型硅基底。將激光作為調制信號照射在調制器表面,使太赫茲波垂直穿過器件。為了讓硅能夠產生光生載流子,入射激光的光子能量必須大于硅的禁帶寬度Eg(1.12 eV)。因此,只有當入射激光的波長小于1 100 nm時,才能激發硅材料產生電子-空穴對,從而改變硅內部的載流子濃度和復介電常數。這里選用波長為808 nm的調制激光。

圖1 石墨烯/氮化硼異質結修飾的硅基太赫茲波光調制器示意圖

制作調制器的工藝流程如下:

1) 將電阻率介于10~30 Ω·cm的(100)P型硅片切割為10 mm×10 mm的基片。將基片依次放入丙酮、無水乙醇和去離子水中,并分別放置于超聲中清洗干凈,最后使用氮氣將基片吹干備用。

2) 將聚甲基丙烯酸甲酯(PMMA)旋涂在9 mm×9 mm的銅基六方氮化硼上,并置于100 ℃加熱臺上5 min,然后將該樣品置于濃度為1 mol/L的FeCl3溶液表面,靜置3 h后可觀察到銅基片溶解,PMMA吸附的氮化硼薄膜浮于溶液表面。將樣品撈出,置于去離子水中進行4~5次清洗,再用準備好的硅基片將氮化硼薄膜撈出,使其剛好位于基片中心。將樣品放置于空氣中約1 h使其自然晾干,再放置于110 ℃加熱臺上約30 min,使得氮化硼與硅片表面接觸良好,然后將樣品取下自然冷卻后放入丙酮溶液中約30 min,表面PMMA徹底溶解后用氮氣吹干備用[13]。

3) 用同樣的PMMA轉移法將一塊尺寸為8 mm×8 mm的銅基石墨烯轉移至氮化硼上,至此樣品制作成功。

2 實驗結果與討論

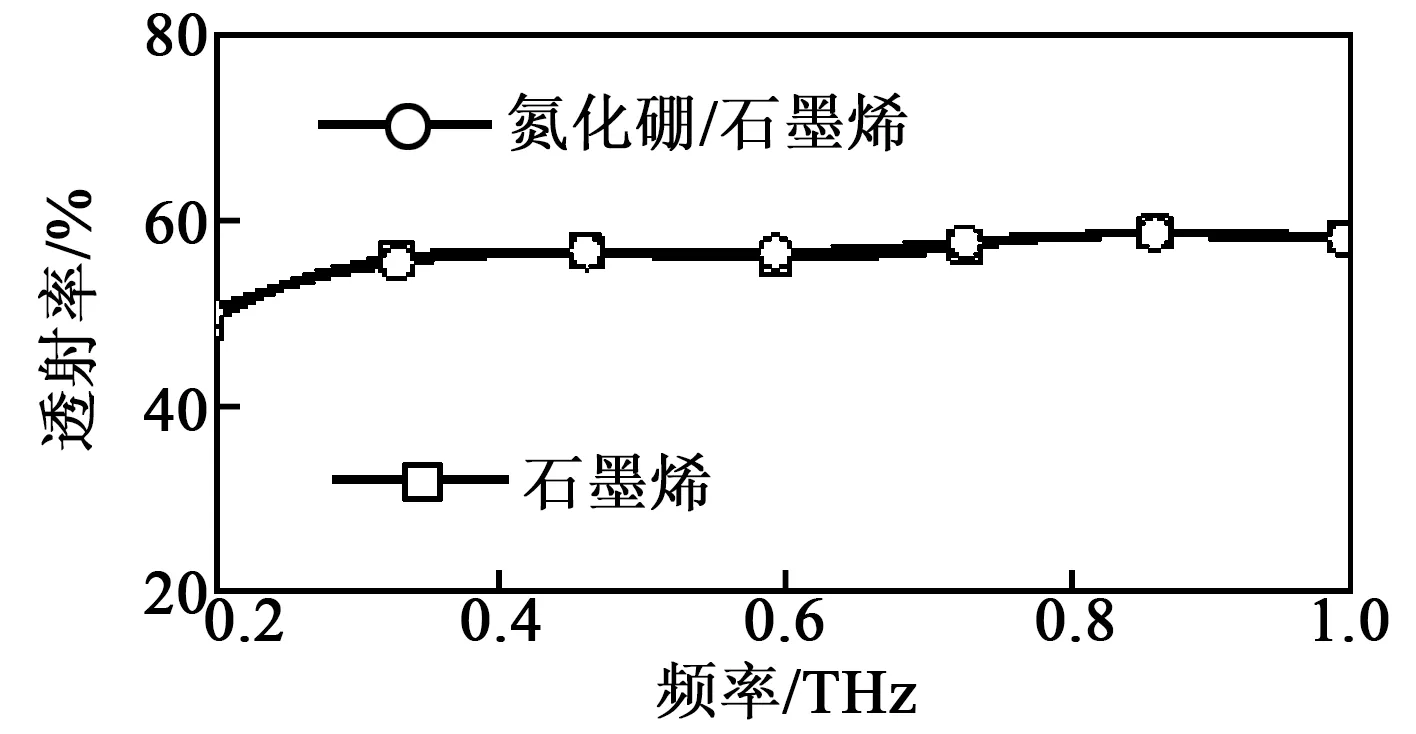

為了降低調制器的插入損耗,需要在無外界激勵信號時,太赫茲波具有較高的透射率。使用太赫茲時域光譜系統(THz-TDS),運用太赫茲脈沖得到透射太赫茲波的波譜,并以干燥空氣的透射為參考,獲得太赫茲透射譜。圖2為無光照下石墨烯/氮化硼異質結修飾硅片和僅石墨烯修飾硅片的太赫茲透射圖譜。在0.2~1.0 THz內,二者的透射率均在55%左右。絕緣二維氮化硼薄膜的引入,對透射率的影響極小,不會引入新的插入損耗。

圖2 石墨烯/氮化硼異質結修飾的硅和石墨烯修飾的硅在0.2~1.0 THz的透射圖譜

這里定義調制深度(DM)對調制性能進行比較。設無激光時透射率為T(ω)off,當施加激光時透射率為T(ω)on,對應的調制深度為

DM(ω)=|[T(ω)on-T(ω)off]/T(ω)off|

(1)

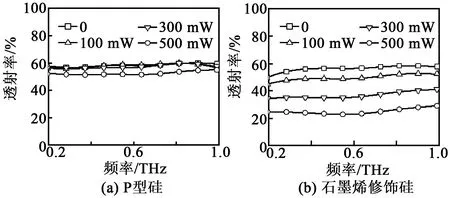

為研究和對比靜態調制性能,我們將一定功率的808 nm激光聚焦成10 mm左右的光斑,并分別照射在P型硅、石墨烯修飾的P型硅和石墨烯/氮化硼異質結修飾的P型硅表面。在恒定功率激光照射下,運用太赫茲時域光譜系統,對透射過樣品的太赫茲波脈沖進行測試,分別得到在不同激光功率照射下的太赫茲透射譜,如圖3所示。由圖可見,光照下以石墨烯修飾的硅透射率較無光時的變化較大,因此具有更大的調制深度。在500 mW激光照射下,P型硅的平均透射率為50%,對應的調制深度為9%,而石墨烯修飾硅的平均透射率為25%,對應的調制深度為55%,調制深度提高了6倍。這是由于石墨烯與P型硅形成了異質結構,當激光照射時,光生電子和空穴由于界面勢能的作用,將向相反的方向漂移和擴散;達到平衡時,大量的光生載流子將被表面電勢分離而不能復合,從而造成載流子濃度較P型硅的光生載流子濃度高,因此獲得更大的調制深度[9]。

圖3 P型硅與石墨烯修飾的硅在不同恒定激光的照射下的太赫茲波透射譜

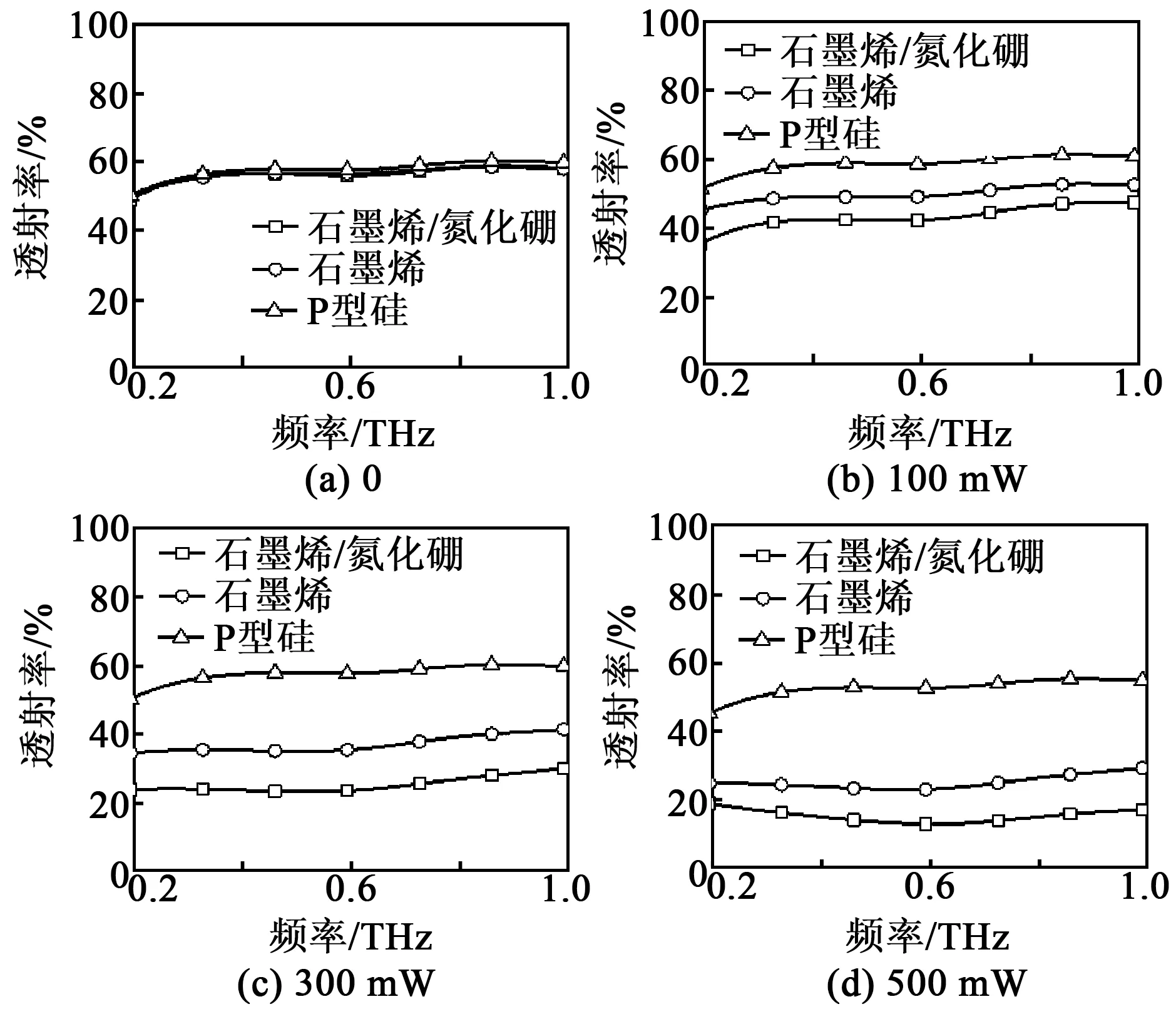

以相同的實驗方法,比較了在100 mW、300 mW和500 mW恒定激光照射下,P型硅、石墨烯修飾硅及石墨烯/氮化硼異質結修飾硅在0.2~1.0 THz的太赫茲波透射譜,測試結果如圖4所示。由圖4(a)可見,無外界激光照射時,太赫茲波的透射圖譜基本重合。微弱的差異來源于石墨烯對太赫茲波較弱的吸收(2.3%左右)。由圖4(b)可見,當激光功率為 100 mW 時,石墨烯修飾硅的太赫茲波平均透射率為 48%,相比于無光照條件下的靜態調制深度為14%。石墨烯/氮化硼異質結修飾硅的太赫茲波平均透射率為 40%,調制深度為27%。因此,在100 mW激光照射下,氮化硼層的引入將比石墨烯修飾硅的太赫茲波靜態調制深度提高了約1倍。當激光功率為 300 mW (見圖4(c))時,石墨烯修飾硅的太赫茲波平均透射率為 37%,對應于無光照時的調制深度為32%;而石墨烯/氮化硼異質結修飾硅的太赫茲波平均透射率為 25%,調制深度為55%,靜態調制深度較石墨烯修飾硅提高了約70%。 由圖4(d)可見,經石墨烯修飾硅的太赫茲波平均透射率為25%,調制深度為55%;而石墨烯/氮化硼異質結修飾硅的太赫茲波平均透射率為 13%,調制深度為76%,靜態調制深度提高了約40%。由此可見,氮化硼層的引入將提高石墨烯修飾硅的調制深度,特別是在較小激光功率的作用下,增強效果最明顯。氮化硼薄膜由于其較大的禁帶寬度和較小的厚度,讓氮化硼薄膜的引入將進一步有效分離光生的電子和空穴,阻止他們的復合,從而提高穩態時硅和石墨烯中的載流子濃度,獲得比石墨烯修飾硅更大的調制深度[14]。

圖4 不同激光功率下調制器對太赫茲的透射譜

為了研究石墨烯/氮化硼異質結修飾硅對太赫茲波的動態調制性能,我們將激光調制成方波信號并照射在樣品的表面,光斑的大小和激光峰值與之前的實驗條件一致,方波頻率逐漸增大。為了獲得動態調制性能,我們使用連續的太赫茲波源,其頻率為0.34 THz,太赫茲波的強度由一個肖特基二極管探測器實時測得。我們以頻率為100 Hz時所調制的載波信號峰-峰值為參考,將其他頻率下的幅值做歸一化處理,測得的調制太赫茲波的峰-峰值下降到3 dB時對應的頻率作為調制速度。

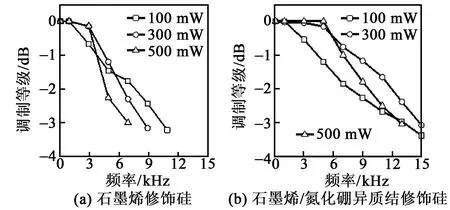

圖5為不同功率激光下調制器調制速度圖。由圖可見,當激光功率為100 mW時,石墨烯/氮化硼異質結修飾硅的調制速度為15 kHz,且在6 kHz以下,調制太赫茲波的幅值衰減較小。而石墨烯修飾硅對太赫茲波的調制速度為11 kHz,隨著頻率增加,其幅值一直減小。當激光功率為300 mW時,石墨烯/氮化硼異質結修飾硅的調制速度仍為15 kHz,而石墨烯修飾硅的調制速度降低為9 kHz。當激光功率為500 mW時,石墨烯/氮化硼異質結修飾硅的調制速度降低為13 kHz,而石墨烯修飾硅對太赫茲波的調制速度降低為7 kHz。由此可知,在相同功率激光的激勵下,石墨烯/氮化硼異質結修飾硅較石墨烯修飾硅對太赫茲波的調制速度較快,且隨著激光功率的增加,石墨烯/氮化硼異質結修飾硅的調制速度衰減程度較小。這里石墨烯/氮化硼異質結修飾硅具有較快的調制速度,可能是由于在氮化硼上,石墨烯具有更大的載流子遷移率。當激光撤去后,在硅中累積的光生載流子可以在石墨烯進行更快的復合。

圖5 不同功率激光下調制器調制速度圖

3 結束語

本文通過將二維的六方氮化硼插入石墨烯和硅之間,在石墨烯與硅之間加入一層薄的絕緣層,從而將石墨烯修飾硅對太赫茲波的光調制性能進一步改善。其靜態調制深度在激光功率100 mW的作用下提高了1倍,調制速度最高可達15 kHz(100 mW),且調制速度不會因為激光功率的變大而大幅衰減。