循環流化床半干法脫硫裝置煙道流場模擬優化

于 斌,王 愛,孫洪斌,瓦其爾,陳俞安,鄭 妍,姚 宣

(1.北京國電電力有限公司 薩拉齊電廠,內蒙古 包頭 014199;2.北京國電龍源環保工程有限公司,北京 100039)

0 引 言

工業總量的持續增長伴隨著環境污染的擴散,使得大氣污染治理成為我國環保產業中的重點工作[1-2]。硫氧化物為燃煤發電機組煙氣排放的主要污染物之一,過量排放的SO2溶于雨水形成酸雨,容易導致呼吸道及眼部疾病[3-5],因此,硫氧化物的排放控制成為電力行業全面加強治理的領域之一。目前,依據工藝條件可將煙氣脫硫技術分為濕法、干法和半干法脫硫[6-8]。其中,半干法脫硫結合了濕法與干法技術優點[9],具有占地面積小、操作成本低、不存在廢水處理問題等特性[10-13]。而在半干法脫硫系統中,流場特性對于提高脫硫效率、除塵效率、降低系統阻力有重要影響[14-15]。

循環流化床半干法脫硫工藝技術要求高,流場均勻性和穩定是2個關鍵點,只有流化床設計和配置輸送設備合理才能保證脫硫系統的穩定高效運行。朱玉琴等[16]研究了半干法系統中入口溫度、煙氣流速、噴水量等因素對整體系統效率的影響,并提出了相關指導方案。而理論方面,強國等[17]通過計算流體力學(CFD)方法研究了循環流化床半干法系統的壓力和流場分布,為設計穩定的反應系統提供數據支撐。但鮮見有關整體流場優化以及通過優化煙道改善脫硫系統運行穩定性等方面研究。

本文采用CFD數值模擬方法,針對脫硫塔區域煙道以及除塵器后煙道的流場進行建模計算,給出氣體流動的相關微觀細節,從而進一步設計對應優化方案,提高系統內流場分布的均勻性,降低系統阻力損失,獲得較為經濟性可靠的運行條件,為循環流化床半干法系統設計和優化提供理論和技術支持。

1 研究對象與模型描述

1.1 脫硫塔裝置

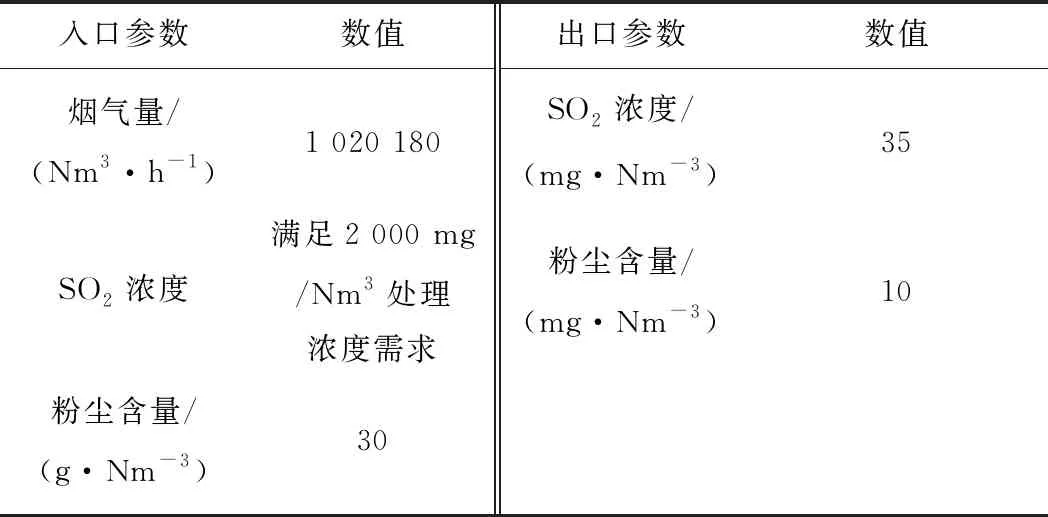

某300 MW燃煤機組采用建造爐外脫硫塔裝置實現硫氧化物的脫除。鍋爐煙氣先自預除塵器經過初步除塵后,進入4個喇叭口匯合至聯箱,再由豎井煙道和彎頭導向,自下而上進入半干法脫硫塔。脫硫塔下部設置7個文丘里管,以提供加速段,實現物料懸浮狀態和均勻混合。在文丘里管下部向床內噴入脫硫劑(消石灰粉末),在文丘里管上部向床內噴入適量霧化水,與上升煙氣中的硫氧化物進行脫硫反應。脫硫后的煙氣進入布袋除塵器實現粉塵脫除,除塵后的凈煙氣返回引風機前的聯箱,完成脫硫工藝。脫硫與除塵設計參數見表1。

表1 脫硫除塵裝置設計參數

計算模型將脫硫裝置內煙氣流動簡化為單相三維流動,采用Fluent建立多物理場耦合的三維模型。除局部異形煙道以外,均采用結構化網格。結構化網格易于生成,在流動方向與網格邊界平行的條件下,能夠獲得較快的收斂速度;對于幾何形體較為復雜的模擬對象,非結構化網格可以用較小的網格數量實現網格化過程。此處煙氣的流動屬于三維高雷諾數湍流問題,采用對高雷諾模擬有較高精度的標準k-ε模型進行數值模擬,選取入口為速度邊界條件,出口為壓力邊界條件。

1.2 模型A:脫硫塔區域煙道

模型A(圖1)范圍自預除塵器出口4個喇叭口的聯箱至布袋除塵器入口,為主要脫硫反應的發生區。其優化主要目的是保證進入脫硫塔內的煙氣均勻,改善偏流問題,提高脫硫效率和運行穩定性。

圖1 模型A示意Fig.1 Diagram of model A

1.3 模型B:除塵器后煙道

模型B(圖2)范圍自布袋除塵器出口至引風機入口聯箱。煙氣經布袋過濾作用后,粉塵濃度極低。其模型優化主要目的為降低系統阻力,避免出現局部渦流區,降低系統引風機電耗。

圖2 模型B示意Fig.2 Diagram of model B

1.4 煙道流場優化方法

為改善煙道內的流場均勻分布,本文選擇在煙道內增加導流葉片等內構件的形式,借助導流葉片的均流作用,改善煙道內氣體分布,提高流場均勻性,有效消除局部的高速區、渦流區。導流葉片的優點在于使用范圍廣,適用于各類改造項目的煙道布置,尤其是對于均勻程度要求較高的工程項目,改善效果十分顯著。本文設計了數十種導流葉片安裝方案,以下將通過CFD計算,針對導流葉片的安裝位置及數量對煙道流場特性的影響進行分析與優化。

2 模型A存在問題與模擬優化

2.1 模型A存在問題

模型A的核心優化目的為脫硫塔的流場均勻性,因此關注的重點為脫硫塔底部的布置方式。聯箱出口的煙氣自上而下經過彎頭轉為自下而上(圖1),在較短區域內實現了180°翻轉,因此極易出現煙氣偏流現象,導致進入脫硫塔文丘里的氣體分布不均,影響脫硫塔運行的穩定性。以下將根據不同方案的導流葉片設置,以CFD數值模擬方法,分析模型A的流場、壓力場優化結果。

參照《煙風道通流元件選型的優化導則》,設計4種導流葉片裝置優化方案(方案1~4的導流葉片數量分別為1、2、3、4),模擬了不同導流葉片數量、曲率半徑對于脫硫塔入口煙氣流場均勻性的影響。

2.2 模型A流場優化

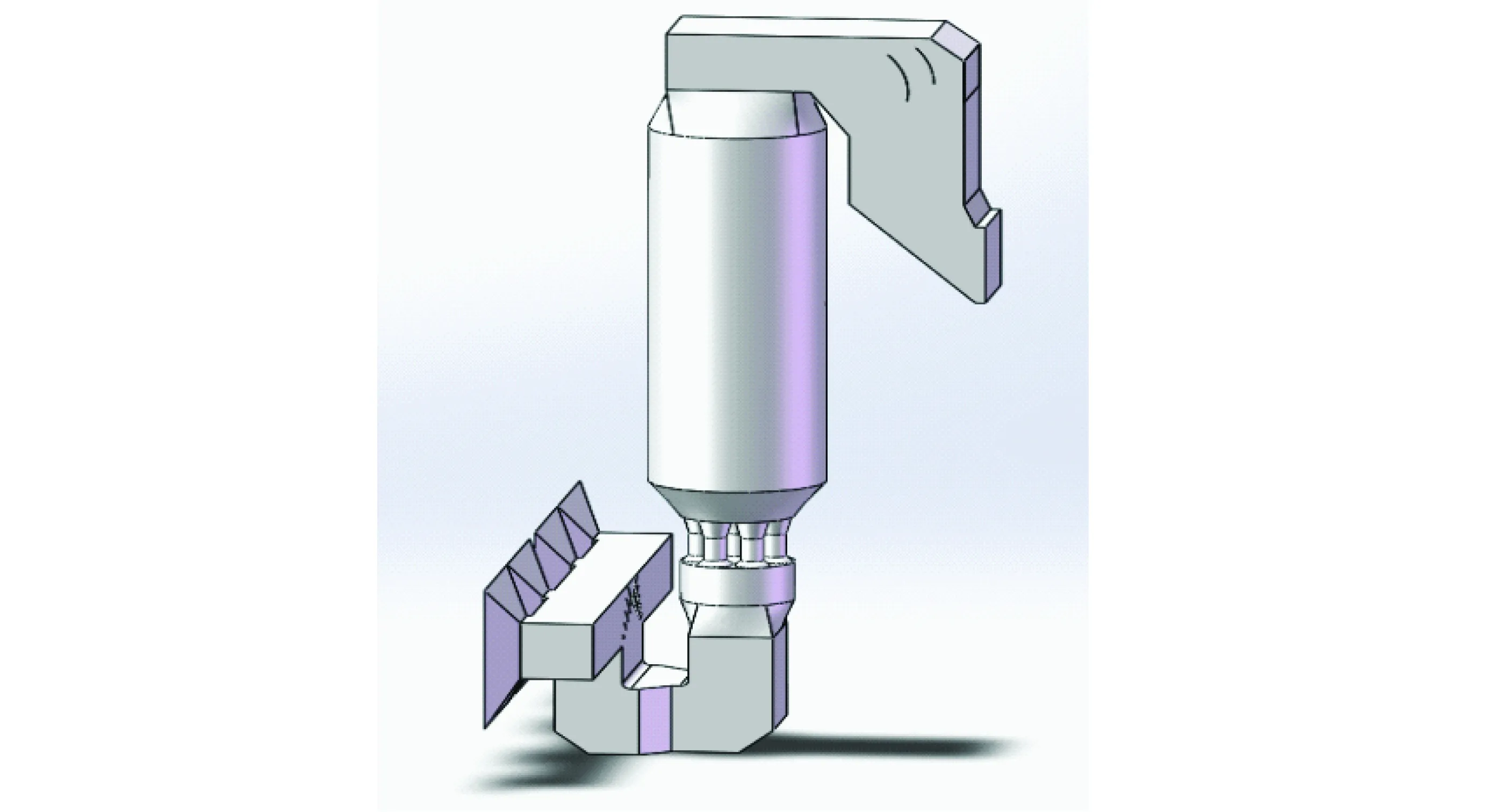

首先計算無導流葉片時脫硫塔內部的流場分布模擬,如圖3所示。原始布置條件下,脫硫塔底部出現了極為明顯的偏流現象,在氣流偏轉的過程中,由于慣性力的存在,使得氣流多沿煙道外壁流動,而中心區域流量顯著減少,導致進入文丘里管的氣體流量分布不均,極大影響脫硫塔的工作性能。

圖3 模型A優化前速度分布Fig.3 Velocity distribution of model A before optimization

對4種優化方案進行模擬,不同優化方案的速度分布如圖4所示。采用方案1導流能顯著改善脫硫塔底部的速度分布情況,氣體流動更為均勻。

圖4 不同優化方案的速度分布Fig.4 Velocity distribution of different optimization schemes

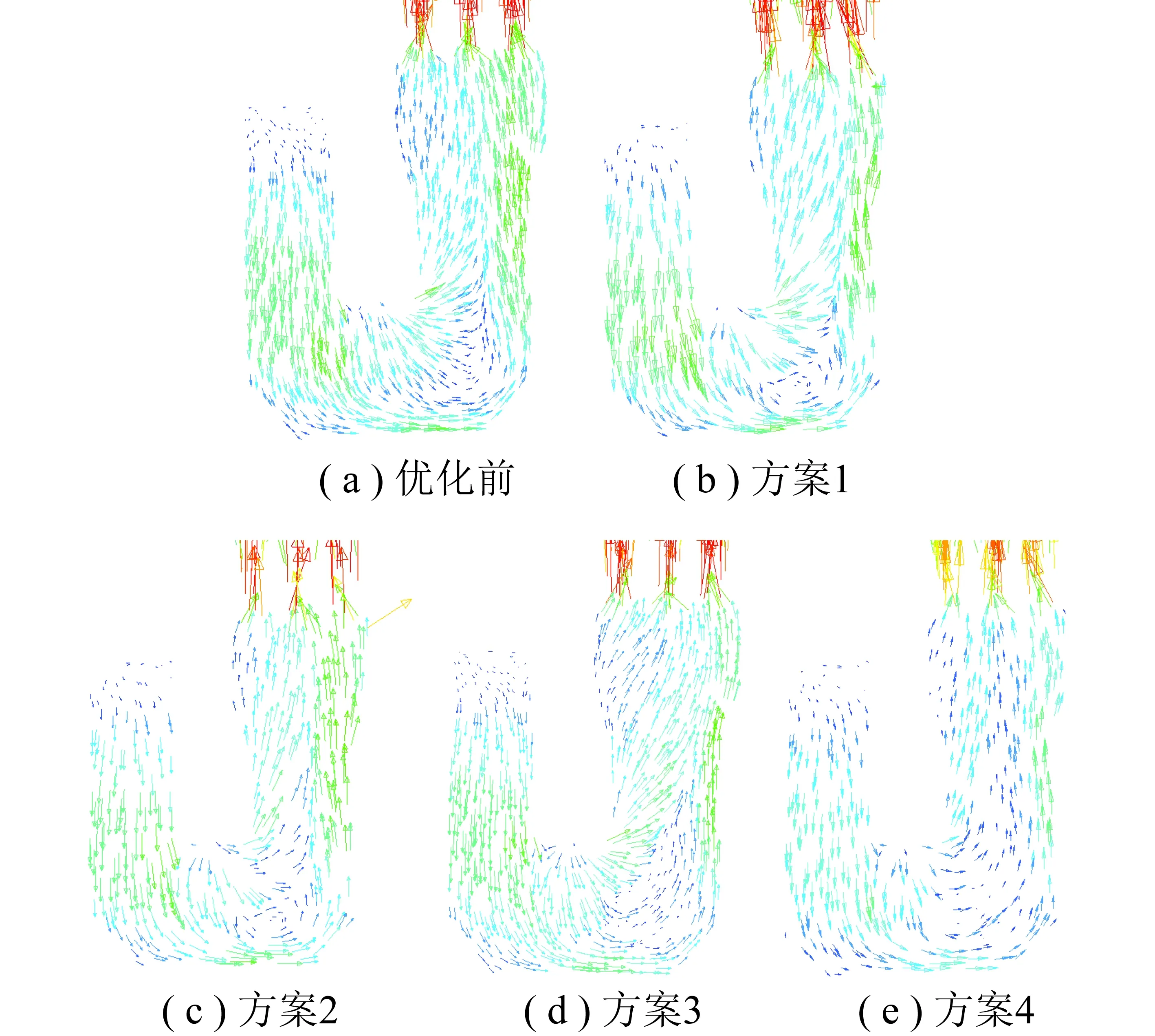

不同方案條件下的速度矢量分布如圖5所示,可見方案1產生較為明顯的負壓卷吸現象,出現一定的旋轉矢量,有助于卷吸返回脫硫塔的物料。

2.3 模型A壓力場優化

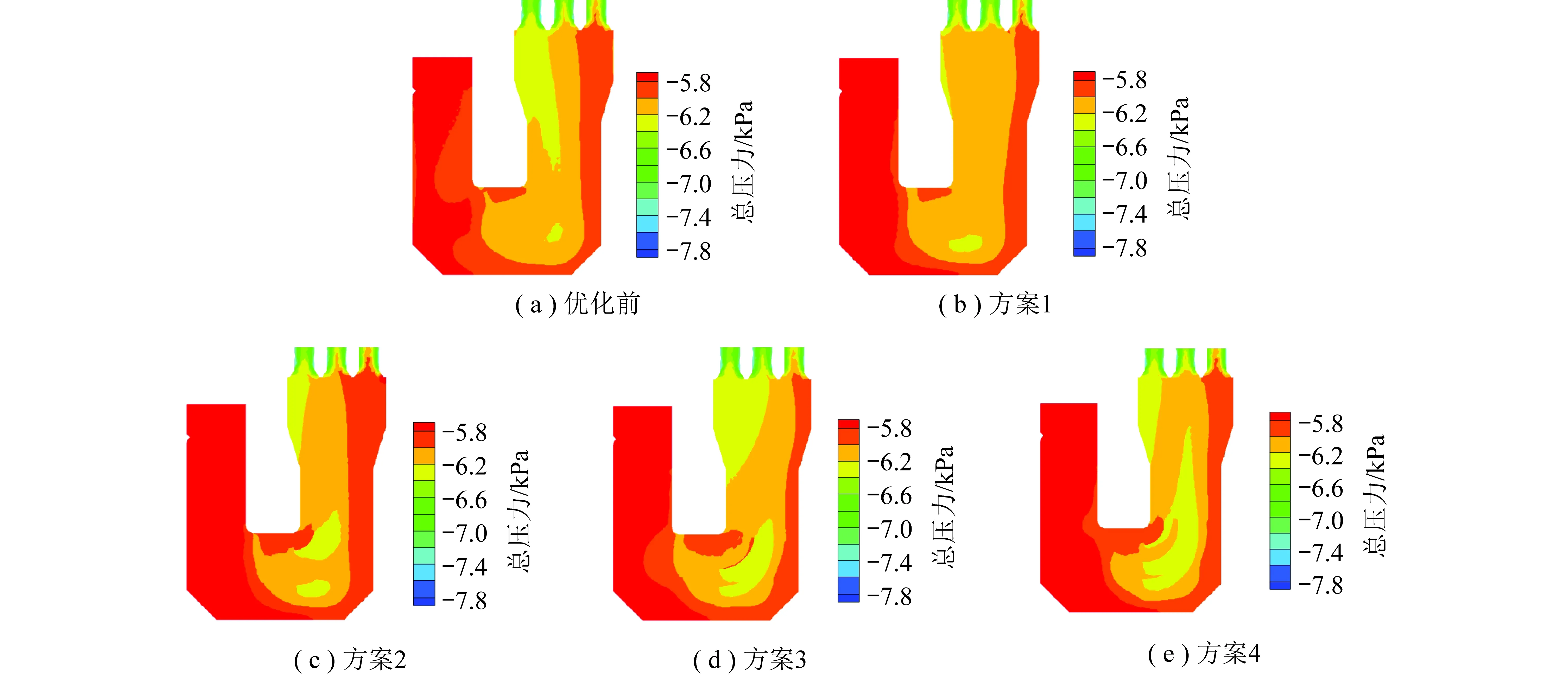

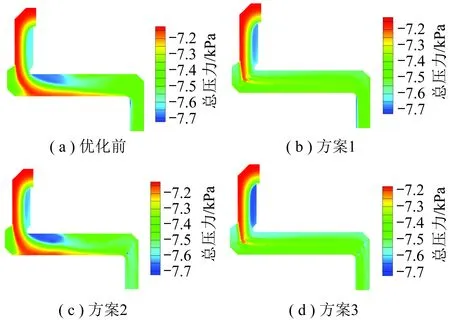

圖6為不同導流葉片布置條件下的塔底壓力場,

圖5 不同優化方案的速度矢量分布Fig.5 Velocity vector distribution of different optimization schemes

可表征為系統的阻力分布,各方案自預除塵器出口至布袋除塵器入口煙道的總阻力如圖7所示。

圖7計算結果表明,所有不同工況的總阻力皆為2 200 Pa左右。與優化前相比,方案1、3的阻力相對較小,但總阻力變化依然維持100 Pa以內,可見整體阻力優化空間有限。

2.4 模擬分析結果

根據以上分析結果,安裝導流葉片能有效改善脫硫塔煙氣偏流的現象。經過CFD數值模擬得出,在適當位置布置一塊導流葉片(對應方案1),可達到最佳的流場均勻性效果,改善偏流問題,同時整體的道體阻力在較優范圍。另外,半干法脫硫塔內懸浮物料較多(固體物料通常在500~1 000 Pa),通過煙氣流場優化降低整體阻力的空間較為局限。因此,模型A將優化重點集中在提高脫硫塔入口煙氣的均勻性,保證物料流化狀態,提升脫硫效率應。

圖6 不同優化方案的壓力場分布Fig.6 Pressure field distribution of different optimization schemes

圖7 不同優化方案的系統壓力Fig.7 System pressure of different optimization schemes

3 模型B存在問題與模擬優化

3.1 模型B存在問題

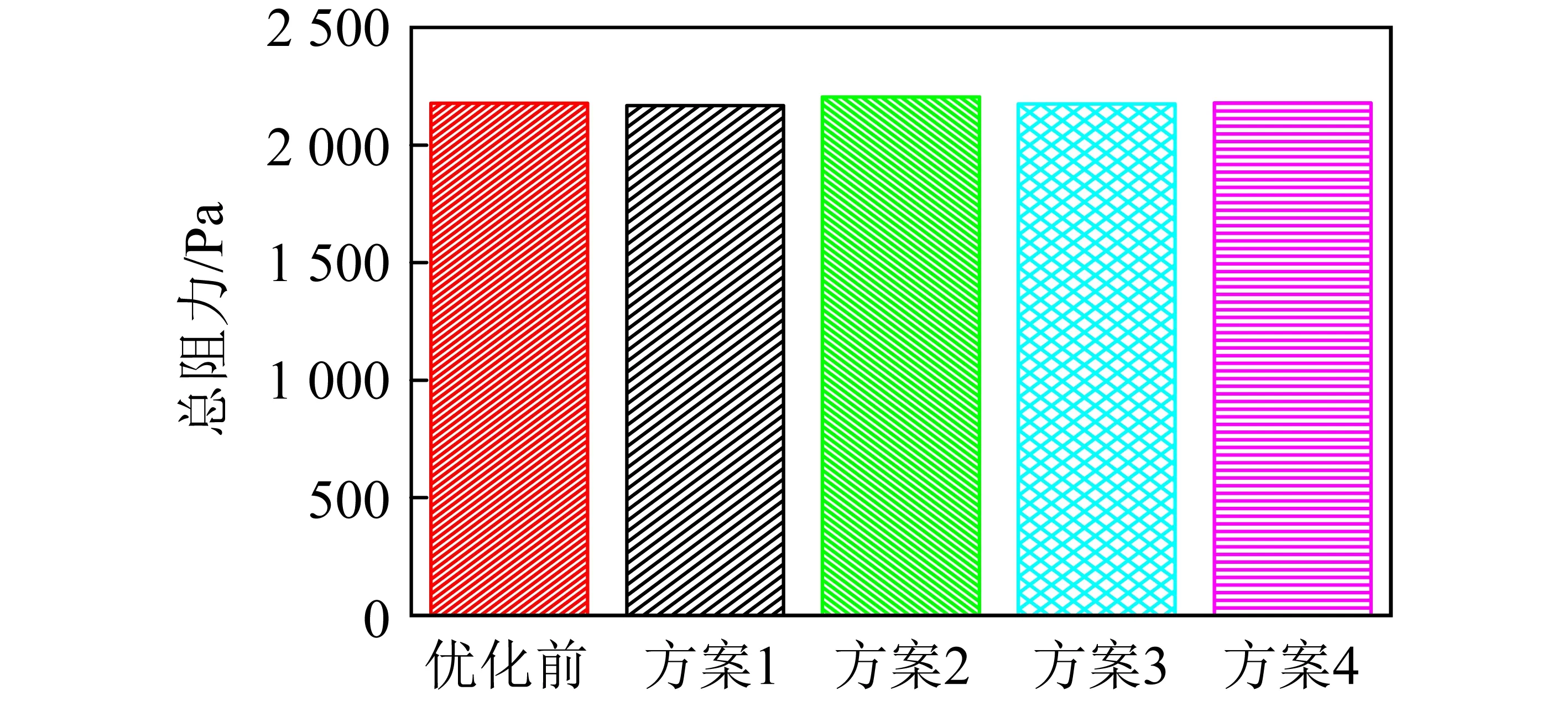

布袋除塵器的出口煙道接入原引風機入口煙道聯箱,通過布置優化,縮短煙道路徑,減少沿程阻力(圖8),由于路徑存在直轉彎頭,為進一步降低煙道阻力,在布袋除塵器出口豎直煙道底部彎頭(彎頭1)、和引風機聯箱上游彎頭處(彎頭2)設計導流葉片,改善流場均勻性以降低系統阻力。以下將根據不同方案的導流葉片安裝位置(試驗Ⅰ)以及不同導流葉片數量(試驗Ⅱ),以CFD數值模擬方法,分析模型B的流場、壓力場優化結果。

圖8 模型B示意Fig.8 Diagram of Model B

參照《煙風道通流元件選型的優化導則》,設計3種導流葉片裝置優化方案(表2),模擬了不同導流葉片安裝位置對煙氣流場與壓力場的影響。

表2 模型B導流葉片裝置優化方案

3.2 模型B流場優化

3.2.1模擬試驗Ⅰ

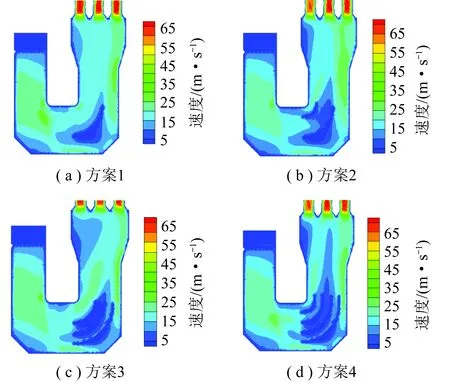

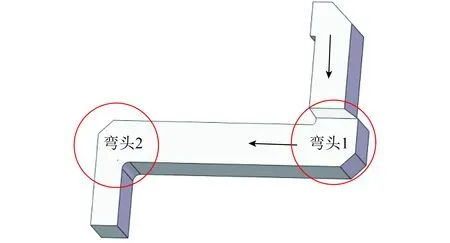

圖9為模擬試驗I中不同優化方案后的速度場,可見優化前方案2水平煙道中存在高速、低速流動區域,流場均勻性較差。可推斷在彎頭2處設置導流葉片無法顯著改善此高低速度區域的問題。

圖9 模擬試驗I的速度分布Fig.9 Flow field distribution of experiment I

方案1與方案3對速度分布的改善效果更明顯。通過在彎頭1處設置導流葉片,水平煙道的整體速度場分布明顯改善。因此方案1與方案3的優化效果較好。模擬試驗I煙道內部速度矢量分布如圖10所示。由于水平急轉彎頭的存在,優化前方案2的煙道速度矢量流向均勻性較差,出現較多渦流區,造成阻力增加。對比方案1、3可以看出在彎頭1處設置導流葉片后,氣流總體分布更均勻。

圖10 模擬試驗Ⅰ的速度矢量分布Fig.10 Velocity vector distribution of experiment I

3.2.2模擬試驗Ⅱ

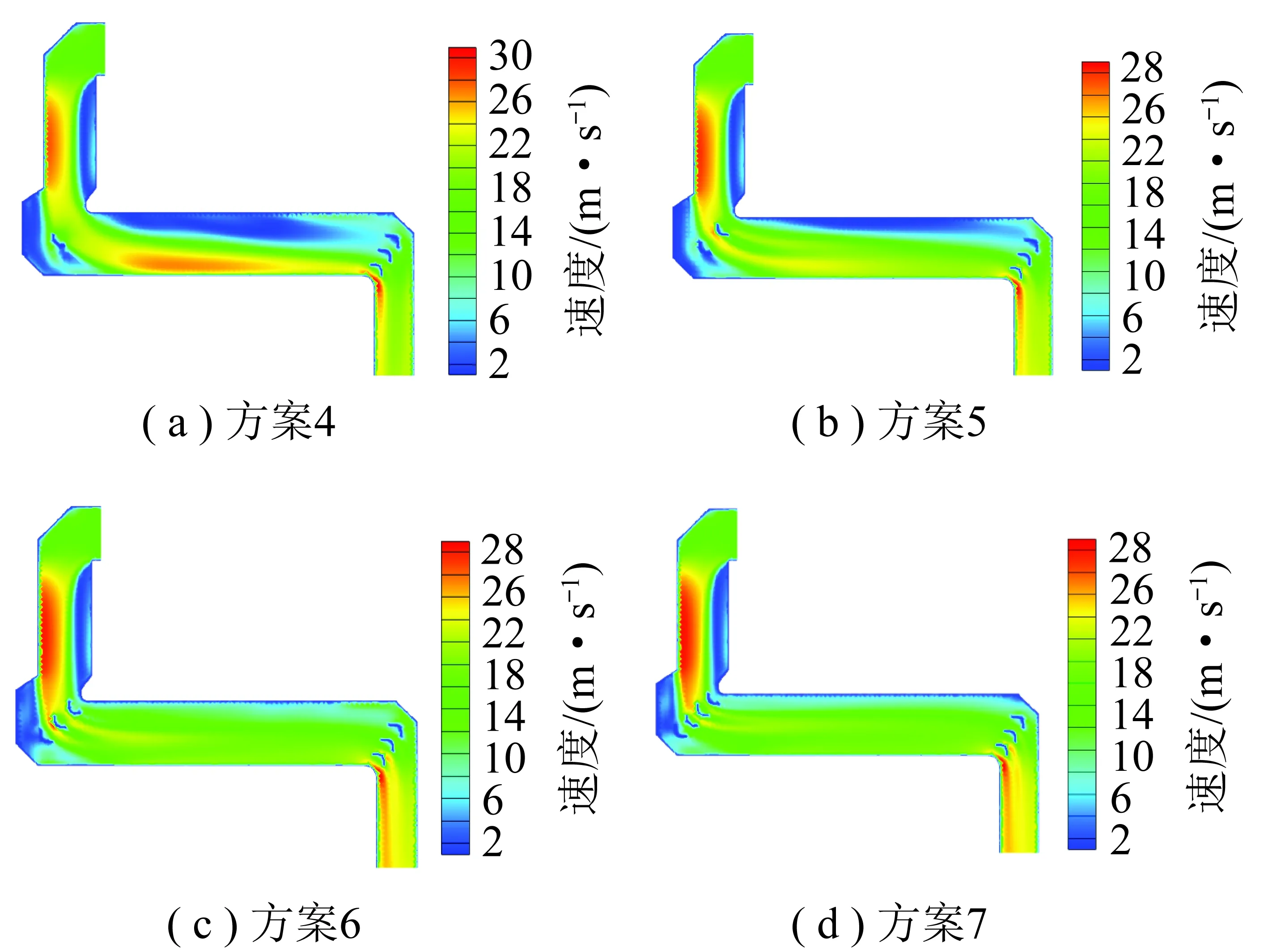

基于上述模擬優化結果,進一步進行模擬試驗Ⅱ,對彎頭1處的導流葉片數量進行分析。模擬試驗Ⅱ的速度分布和速度矢量分布如圖11、12所示。可知彎頭1處僅布置1或2片導流葉片時,水平煙道中流場分布并不均勻,而采用3片及以上導流葉片后,偏流現象得到抑制。從煙道氣體的均勻性來看,方案6與方案7的氣流分布更加均勻,方案4與方案5的氣流均勻性相對較差。

圖11 模擬試驗Ⅱ的速度分布Fig.11 Velocity distribution of experiment Ⅱ

3.3 模型B壓力場優化

3.3.1模擬試驗Ⅰ

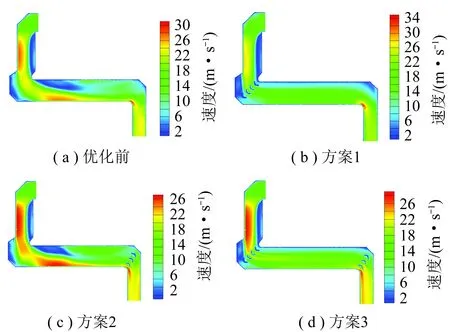

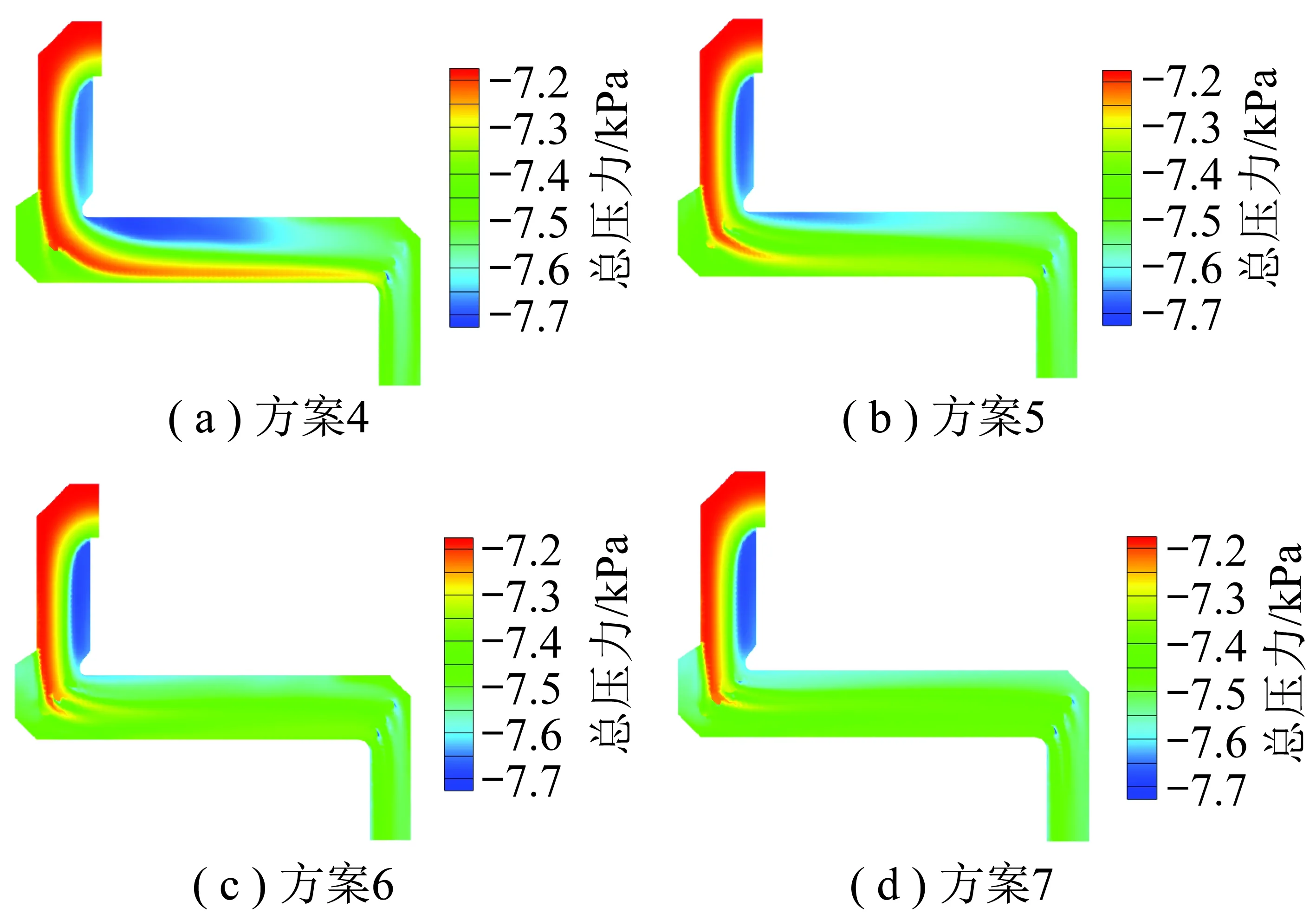

針對模擬試驗I優化條件的煙道壓力場進行模擬分析。圖13為不同導流葉片安裝位置下的壓力場,可表征為系統的阻力分布狀況,并將模擬試驗I的系統壓力匯總如圖14所示。由圖13可知,方案2對于煙道阻力不存在降低或均勻分布的效果,與優化前的壓力場分布無明顯區別。方案1與方案3顯著改善了水平煙道壓力分布的均勻性。說明在彎頭1處設置導流葉片有助于降低煙道局部阻力。

由煙道進出口壓差發現,布袋除塵器出口豎直煙道底部彎頭1處安裝導流葉片會使煙道阻力下降,而在引風機聯箱上游的彎頭2處安裝導流葉片則對煙道阻力幾乎無影響,故應在彎頭1處布置一定數量的導流葉片,彎頭2處可不設置導流葉片。

圖12 模擬試驗Ⅱ的速度矢量分布Fig.12 Velocity vector distribution of experiment Ⅱ

圖13 模擬試驗I的壓力場分布Fig.13 Pressure field distribution of experiment I

圖14 模擬試驗Ⅰ的系統壓力Fig.14 System pressure of experiment Ⅰ

3.3.2模擬試驗Ⅱ

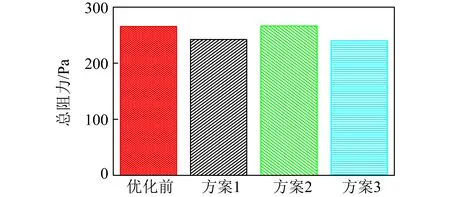

針對模擬試驗Ⅱ的優化條件進行煙道壓力場分析,如圖15所示。可知,方案4的水平煙道仍存在大范圍的高壓區和低壓區分布,而方案6和方案7明顯消除壓力分布不均的現象。將模擬試驗Ⅱ阻力計算匯總如圖16所示,可知4種方案的阻力相差不大,差值基本在10~20 Pa,處于同一阻力水平。

圖15 模擬試驗Ⅱ的壓力場分布Fig.15 Pressure field distribution of experiment Ⅱ

圖16 模擬試驗Ⅱ的系統壓力Fig.16 System pressure of experiment Ⅱ

3.4 優化結果

模型B模擬試驗Ⅰ、Ⅱ的數值模擬結果表明,除方案2外,其他方案的系統阻力均處在同一水平,說明通過安裝彎頭1處的導流葉片能有效降低系統阻力。方案1、3、6、7有助于提升氣體流動的均勻性,改善了煙氣慣性導致的高速區與低速區的存在。

結合模擬試驗Ⅰ、Ⅱ結果,說明在布袋除塵器出口煙道底部的彎頭1處設置導流葉片,葉片數量推薦采用3或4片,能達到煙氣流速的均勻效果,同時降低系統阻力。而引風機聯箱入口的彎頭2處所設置的導流葉片,對系統流場、阻力影響不大,可根據工程實際情況進行調整設計。

4 結 論

(1)本文采用CFD模擬工具對半干法脫硫煙道的流場均勻性進行模擬研究,探索影響流場均勻性的關鍵因素及通過優化煙道及導流葉片布置提高流場均勻性的措施。預除塵器出口喇叭口匯合處,采用典型的擴容聯箱方案,借助降低流速改善煙氣對沖,但需考慮擴容流速降低帶來的積灰現象,調整煙道、鋼結構積灰荷載的設計,提高安全裕度。

2)脫硫塔段(模型A)的核心優化要素為提高脫硫塔氣流的均勻性。在脫硫塔底部設置一塊導流葉片可有效改善偏流現場,保證進入文丘里的煙氣速度均勻性,同時有效控制系統阻力。

3)布袋除塵器出口煙道(模型B)的核心優化要素為降低系統阻力。在彎頭1處設置導流葉片,可有效改善速度分布,降低煙道阻力。導流葉片為1~2片時效果較差,導流葉片數量超過3片時,阻力基本達到最優值,氣流分布也較好。彎頭2處的導流葉片對降低阻力、提高煙氣流場均勻性的影響不大。