350 MW循環流化床鍋爐屏式受熱面汽溫偏差研究

張 鵬,賀建平,王 虎,谷 威,辛勝偉,徐懷德,曹培慶,胡昌華,杜佳軍,顧從陽

(1.國家能源集團循環流化床技術研發中心,陜西 西安 710065;2. 神華神東電力山西河曲發電有限公司,山西 忻州 036501)

0 引 言

循環流化床(CFB)燃燒技術具有煤種適應性廣、低成本爐內污染物控制等特點,是低熱值煤大規模清潔高效利用技術[1]。近年來,CFB鍋爐技術達到超臨界蒸汽參數,即將跨入超超臨界時代[2-4]。為有效簡化受熱面布置及系統配置,充分利用爐內空間、保證鍋爐變負荷時的汽溫特性,超(超)臨界CFB鍋爐爐內布置大量的屏式高溫過熱器和屏式高溫再熱器[5-7]。隨著CFB鍋爐容量增加到350 MW等級及以上,蒸汽參數提高到超(超)臨界,爐膛截面尺寸顯著增加,導致爐內燃燒均勻性控制較為困難,加之爐內屏式受熱面高度和寬度分別達到30和3.5 m以上,極易造成屏式受熱面同屏管間熱負荷分配不均和汽溫偏差。當蒸汽參數進一步提高到高效超超臨界參數,高溫受熱面材料已經達到現有最高水平,其汽溫偏差控制在17 ℃以內。大型CFB鍋爐爐內屏式高溫受熱面普遍存在同屏管間汽溫偏差問題,極易引起屏式受熱面管屏超溫與扭曲變形,嚴重時造成爆管泄漏[8-9]。

現有的CFB鍋爐屏式受熱面汽溫偏差研究多集中在屏式受熱面結構設計優化與傳熱模型研究[10-14]。程竹靜等[11]針對一臺300 MW CFB鍋爐建立了屏式受熱面串聯型式分屏管屏的傳熱模型,預測了4根典型管中汽溫和壁溫的沿程分布特性,研究發現爐內屏式受熱面熱負荷均勻,低負荷工況更易出現管屏超溫現象。吳海波等[12]針對一臺300 MW CFB鍋爐建立了煙氣側傳熱模型,預測了屏式受熱面的傳熱性能及其影響因素,研究發現煙速、爐溫及壁溫黑度對管屏傳熱特性影響較大。李燕等[13]針對不同管徑的3種CFB鍋爐屏式受熱面的壁溫特性進行模型預測,研究發現質量流率是保證屏式受熱面安全運行的主控因素,考慮到低負荷工況下管屏的可靠運行,管屏內工質質量流率不宜低于750 kg/(m2·s)。Ma等[14]針對一臺600 MW CFB鍋爐3種不同管組型式的屏式過熱器熱偏差特性進行了模型預測,研究發現合理配置管組型式,通過進出集箱效應可消除同屏管子長度不同帶來的同屏管間流量偏差,且吸熱偏差決定了屏式過熱器最終的熱偏差狀況,可充分發揮集箱效應對同屏管間流量分配的影響,更好地匹配吸熱偏差,從而有效控制管屏熱偏差。相比于300 MW亞臨界CFB鍋爐,350 MW容量等級以上的超(超)臨界CFB鍋爐屏式受熱面布置型式基本相同,但管內工質溫度更高,管屏更寬更長,因此各鍋爐設計單位也加強了屏式受熱面的汽溫偏差控制,主要措施包括工質側的流量偏差控制、爐內燃燒均勻性設計及煙氣側管屏受熱面積優化等。對于不同容量等級的CFB鍋爐屏式受熱面汽溫偏差控制措施基本相似,尤其是管屏受熱面積優化,可采用同屏管間敷設不同高度的耐磨耐火材料來優化管屏受熱面積,但由于耐磨耐火材料敷設高度無法精確設計,具體工程可移植性較差。目前鮮有針對超臨界CFB鍋爐敷設不同管屏高度耐磨耐火材料的屏式受熱面汽溫偏差的實爐試驗及汽溫偏差控制方案的研究。

基于此,為定量獲得超臨界CFB鍋爐屏式高溫受熱面同屏管間的壁溫分布,較為精確地分析耐磨耐火材料敷設高度對屏式高溫受熱面管屏壁溫及其壁溫偏差的影響規律,本文在一臺350 MW超臨界CFB鍋爐上開展了屏式受熱面管屏出口壁溫分布的實爐測量,在此基礎上實施相關設備改造,可有效控制屏式受熱面同屏管間汽溫偏差。

1 試 驗

1.1 試驗對象

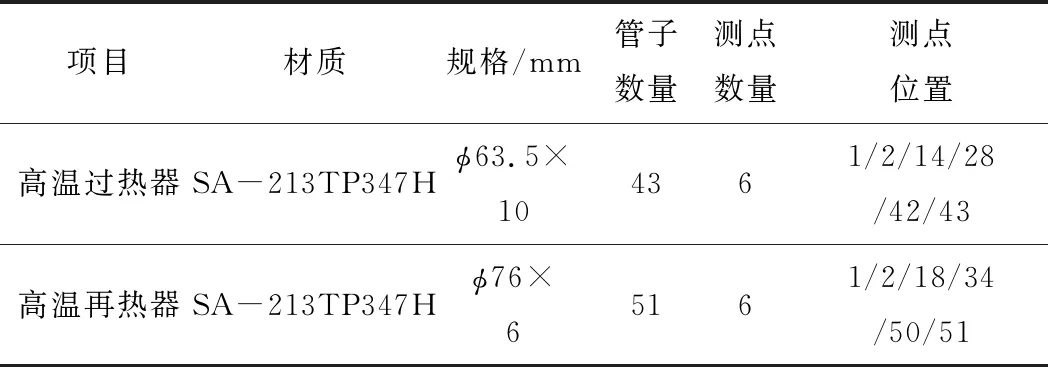

試驗在一臺350 MW超臨界CFB鍋爐上進行。該鍋爐采用單爐膛單布風板、3臺汽冷分離器M型布置、無外置床。爐膛尺寸(寬×深×高)為31 m×9.8 m×50 m,爐內沿寬度方向布置6片二級中溫過熱器、6片屏式高溫過熱器和6片屏式高溫再熱器。尾部采用雙煙道,前煙道布置低溫再熱器,后煙道布置一級中溫過熱器和低溫過熱器。過熱汽溫主要采用減溫水調節,再熱汽溫主要采用尾部雙煙道擋板調節。屏式受熱面管屏情況見表1。

表1 屏式高溫受熱面管屏基本情況

1.2 試驗方法與過程

由于現場屏式高溫過熱器和屏式高溫再熱器管屏出口各布置6個壁溫測點,無法準確獲取屏式受熱面同屏管間壁溫的變化趨勢。為此在位于爐膛中心區域的一片屏式高溫過熱器和一片屏式高溫再熱器管屏出口穿出頂棚位置處分別加裝全屏試驗測點,其中屏式高溫過熱器布置了43個壁溫測點,屏式高溫再熱器布置了51個壁溫測點,壁溫測點均采用工業級K分度鎧裝熱電偶(外徑為6 mm,測量范圍為-40~1 150 ℃,測量精度為±0.4%)通過與測量表面緊密貼合的集熱塊三面固定焊接在屏式受熱面管屏出口。每根管從穿頂處至壁溫測點上沿200 mm位置處均覆蓋厚度100 mm的保溫材料。王孟浩等[15]研究表明,屏式受熱面同屏管間的壁溫測點及其對應的管內汽溫之間的溫差是系統偏差,且溫差極小,一般不超過3 ℃,因此壁溫分布實際代表了該點蒸汽溫度的變化趨勢。

試驗過程中,加裝的壁溫測點均采用計算機數據采集模塊實時采集。屏式高溫過熱器和屏式高溫再熱器進出口汽側熱力參數,爐膛煙溫及鍋爐主要運行參數均通過電站集控室DCS系統直接讀取。

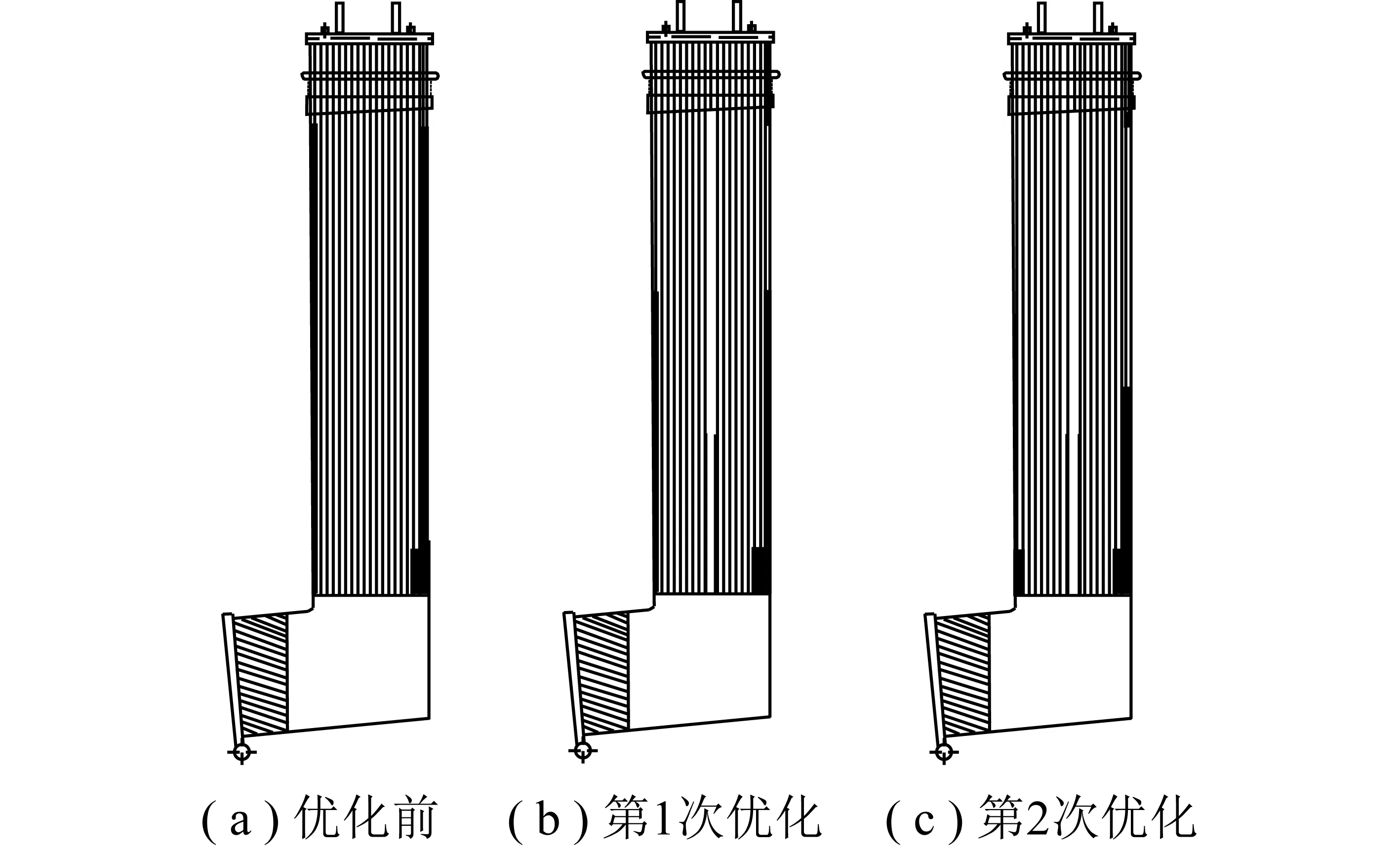

測試工況均為(348±2)MW(99% BMCR),分為3個階段,分別為優化前工況、第1次優化工況以及第2次優化工況。屏式高溫受熱面實施改造前后的結構示意如圖1所示。

圖1 屏式高溫受熱面實施改造前后結構示意Fig.1 Structure schematic diagram of platen high temperature heating surface before and after reconstruction

由圖1(a)可知,近壁側(屏左側)最外側連續3根管、向火側(屏右側)最外側連續8根管敷設導熱型耐磨耐火材料,其中屏式高溫過熱器近壁側、向火側最外側各3根管耐磨耐火材料高度(耐磨耐火材料上沿距離底部澆注料上沿)為27.5 m,向火側其余5根管耐磨耐火材料高度為1.5 m;屏式高溫再熱器近壁側、向火側最外側各3根管耐磨耐火材料高度為19.8 m,向火側其余5根管耐磨耐火材料高度為1.5 m。由圖1(b)可知,第1次優化分屏時取消屏式受熱面中間3根管子,并對耐磨耐火材料高度優化,屏式高溫過熱器近壁側、向火側最外側各3根管耐磨耐火材料高度為16.5 m,中間取消管子處最外側各1根管耐磨耐火材料高度為5.8 m;屏式高溫再熱器近壁側、向火側最外側各3根管耐磨耐火材料高度為8.7 m,中間取消管子處最外側各1根管耐磨耐火材料高度為6 m。由圖1(c)可知,第2次進一步優化了耐磨耐火材料高度,屏式高溫過熱器近壁側最外側各3根管耐磨耐火材料高度為1.5 m,向火側最外側各3根管耐磨耐火材料高度為7 m;屏式高溫再熱器近壁側最外側各3根管耐磨耐火材料高度為1.5 m,向火側最外側各3根管耐磨耐火材料高度為6 m。

1.3 汽溫偏差模型

屏式高溫受熱面由并聯于進、出口聯箱的多根管子組成。并聯管組中各根管子由于吸熱量、結構等不同,管內工質的溫升也不同。為此,定義并聯管組中偏差管內工質溫升與管組平均溫升的比值為熱偏差系數ρr,并聯管組中偏差管出口溫度與管組出口平均溫度的差值為汽溫偏差Δt。

(1)

式中,δtr為偏差管出口溫度與進口溫度的差值,℃;δt0為管組進、出口平均溫升,℃。

Δtr=tr-tc

(2)

式中,tr為偏差管出口溫度,℃;tc為管組出口平均溫度,℃。

聯列式(1)和(2)得

Δtr=δt0(ρr-1)

(3)

由式(3)可知,并聯管組出口汽溫偏差與管組平均溫升與熱偏差系數成正比。

為分析屏式受熱面出口同屏管間汽溫的均勻性,引入標準差σ(℃)來衡量出口汽溫分布的均勻程度,其反映了組內個體間的離散程度。標準差越大,說明汽溫分布不均勻性越大,反之越均勻。

(4)

2 結果與分析

2.1 實爐測量參數

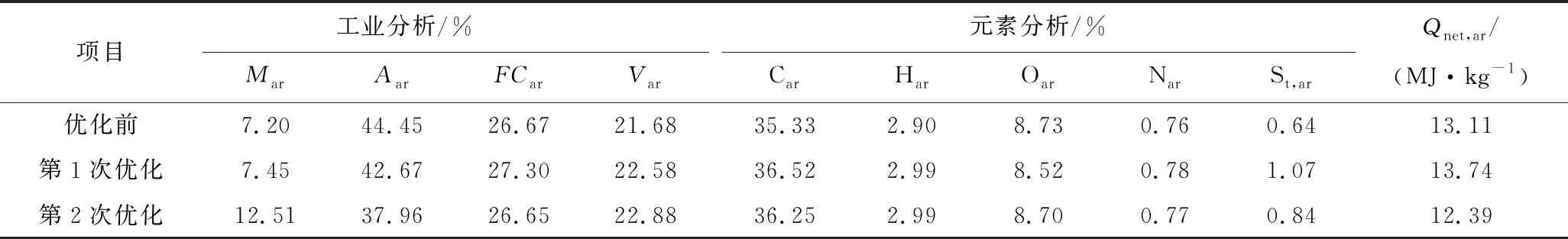

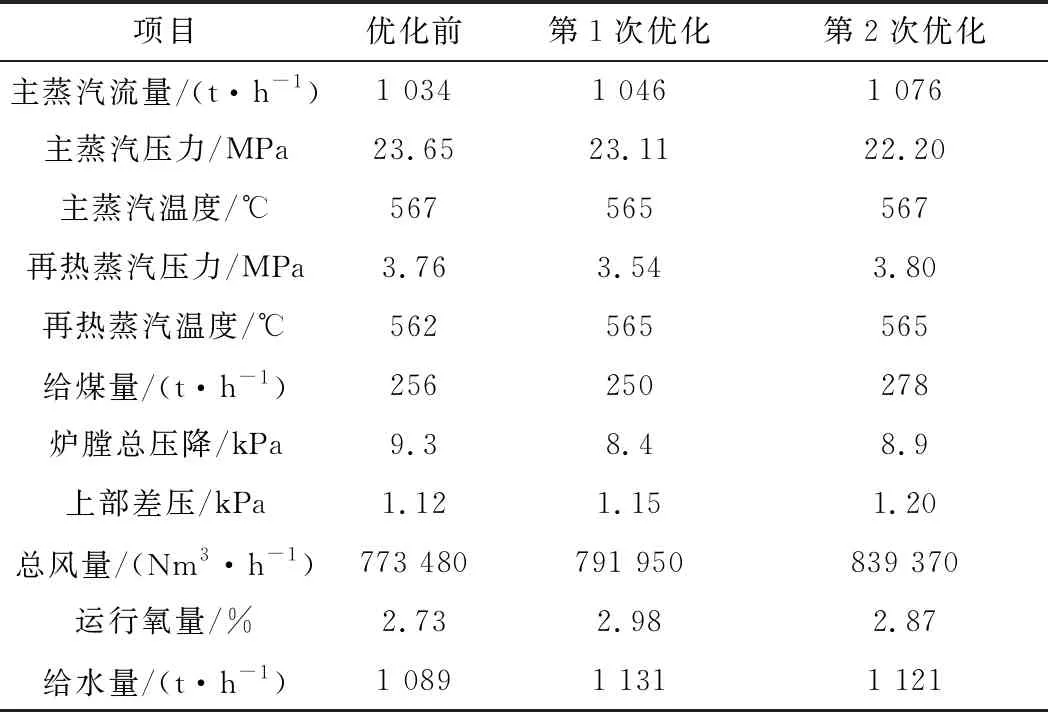

試驗煤質元素分析與工業分析見表2。鍋爐主要運行參數見表3。屏式受熱面工質側與煙氣側運行參數見表4。

表2 煤質元素分析與工業分析

表3 鍋爐主要運行參數

表4 屏式受熱面工質側與煙氣側運行參數

由表2可知,因實爐測量分階段進行,煤質有所波動,第2次優化后低位熱值最大波動約9%。由表3、4可知,優化前后鍋爐及屏式高溫受熱面的主要運行參數穩定良好,爐膛上部差壓最大波動為6%,屏式高溫受熱面進出口煙溫變化和工質側溫升非常接近,由此可見,試驗期間煤質波動對鍋爐燃燒工況穩定性及屏式高溫受熱面傳熱特性的影響較小。

2.2 屏式高溫受熱面汽溫分布

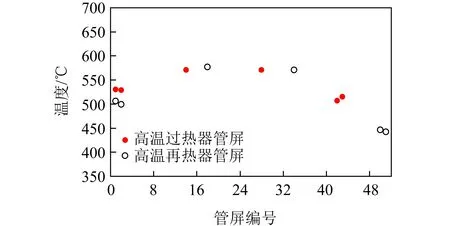

2.2.1優化前管屏出口汽溫分布

優化前屏式高溫受熱面管屏汽溫分布如圖2所示。可知滿負荷工況下,屏式高溫過熱器和屏式高溫再熱器同屏管間汽溫存在較大偏差,其中屏式高溫過熱器壁溫最大值為571 ℃,汽溫偏差最大值為64 ℃;屏式高溫再熱器壁溫最大值為577 ℃,汽溫偏差最大值約為100 ℃。分析認為,CFB鍋爐采用獨特的L型屏式受熱面結構、耐磨耐火材料防磨技術以及節流管圈阻力優化,盡管克服了屏式受熱面結構偏差和管屏最外側管磨損、易超溫等問題,但當鍋爐實際運行工況偏離設計工況時,爐內溫度場發生相應變化,且耐磨耐火材料敷設面積設計裕量過大,從而導致同屏管間存在較大汽溫偏差。

圖2 優化前屏式高溫受熱面管屏汽溫分布Fig.2 Steam temperature distribution of platenhigh temperature heating surface before optimization

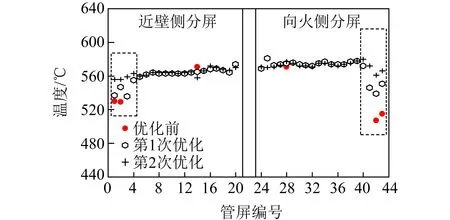

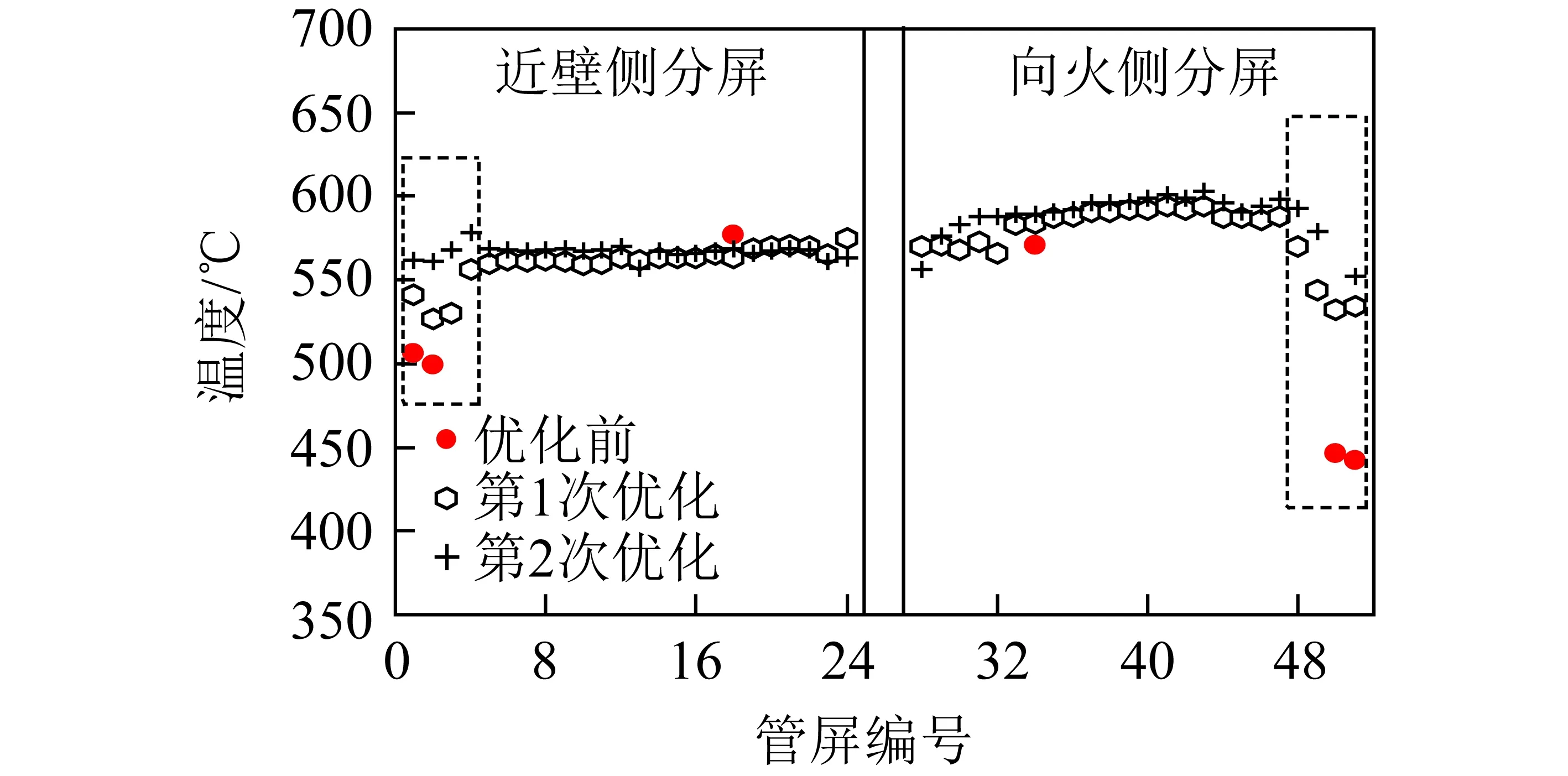

2.2.2優化后管屏出口汽溫分布

優化后屏式高溫過熱器管屏汽溫分布如圖3所示。可知滿負荷工況下,第1次優化后,屏式高溫過熱器壁溫最大值為578 ℃,汽溫偏差最大值為45 ℃,壁溫超過570 ℃為向火側最外側管向內的第4~19根管,而壁溫最大值位于第5根管;第2次優化后,屏式高溫過熱器全屏壁溫最大值為580 ℃,汽溫偏差最大值為24 ℃(近壁側分屏汽溫偏差最大值為16 ℃),壁溫超過570 ℃為向火側最外側管向內的第3~24根管,而壁溫最大值位于第4根管。由此可見,屏式高溫過熱器優化前的壁溫監測點有一定代表性,但仍無法監測壁溫最大值。另外,在鍋爐主要運行參數接近的條件下,第2次優化是在第1次優化基礎上進行的耐磨耐火材料敷設高度的優化,優化后近壁側的各3根管汽溫平均提高14 ℃,相當于0.9 ℃/m,而向火側各3根管汽溫平均提高18.5 ℃,相當于1.8 ℃/m。

圖3 優化后屏式高溫過熱器汽溫分布Fig.3 Steam temperature distribution of platen high temperature superheater after optimization

優化后屏式高溫再熱器管屏汽溫分布如圖4所示。可知滿負荷工況下,第1次優化后,屏式高溫再熱器壁溫最大值為594 ℃,汽溫偏差最大值為67 ℃,壁溫超過590 ℃為向火側最外側管向內的第9~15根管,而壁溫最大值位于第9、11根管;第2次優化后,屏式高溫再熱器全屏壁溫最大值為603 ℃,汽溫偏差最大值為50 ℃(近壁側分屏汽溫偏差最大值為21 ℃),壁溫超過590 ℃為向火側最外側管向內的第4~17根管,而壁溫最大值位于第9根管。由此可見,屏式高溫再熱器優化前的壁溫監測點代表性較低,應進一步優化至自水冷壁向向火側方向的第37~43根管。另外,在鍋爐主要運行參數接近的條件下,第2次優化是在第1次優化基礎上進行的耐磨耐火材料敷設高度的優化,優化后近壁側的各3根管汽溫平均提高27.5 ℃,相當于3.8 ℃/m,而向火側各3根管汽溫平均提高15.6 ℃,相當于9.2 ℃/m。

圖4 屏式高溫再熱器優化后汽溫分布Fig.4 Steam temperature distribution of platen high temperature reheater after optimization

2.3 屏式高溫受熱面汽溫偏差

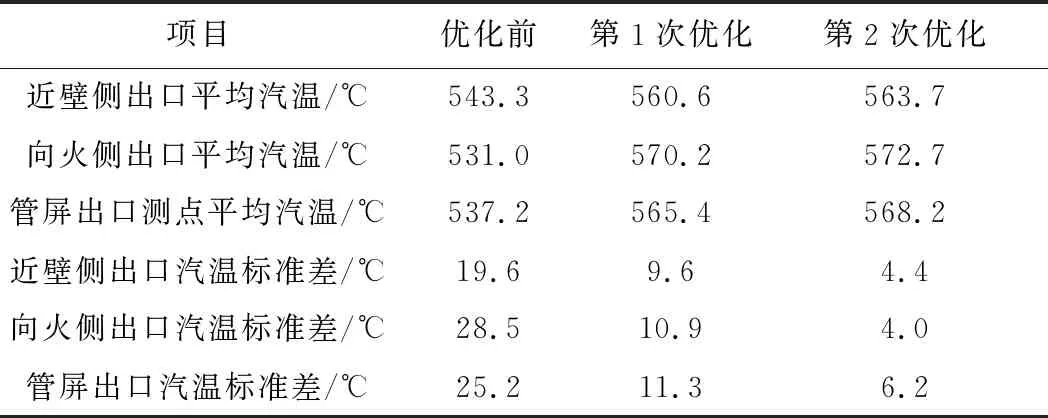

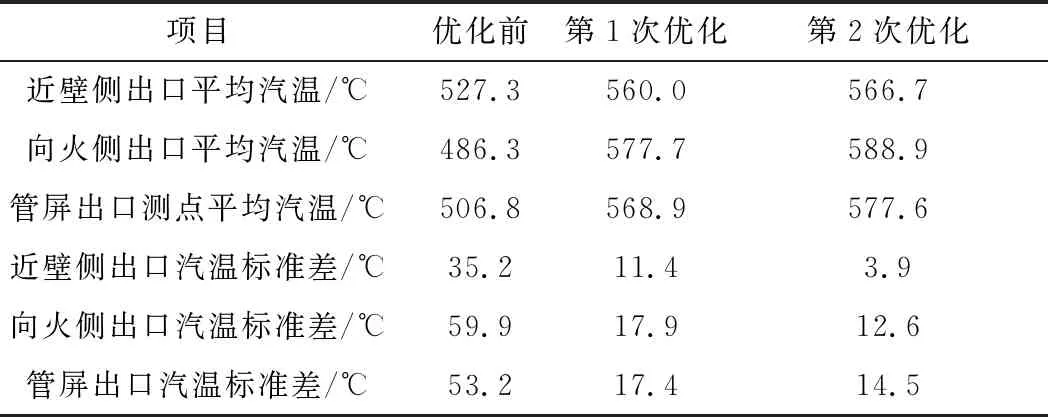

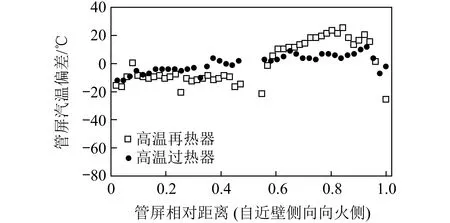

屏式高溫過熱器和屏式高溫再熱器出口汽溫均勻性情況見表5、6。可知優化后屏式高溫過熱器出口汽溫偏差標準差由優化前的25.2 ℃減小到6.2 ℃,屏式高溫再熱器出口汽溫偏差標準差由優化前的53.2 ℃減小到14.5 ℃。由此可見,優化措施對于減小屏式高溫受熱面汽溫偏差有一定的效果,且優化后屏式高溫過熱器汽溫偏差均勻性較好,這也可從第2次優化后屏式高溫受熱面汽溫分布及汽溫偏差情況(圖5)得到驗證。

表5 屏式高溫過熱器出口汽溫均勻性情況

表6 屏式高溫再熱器出口汽溫均勻性情況

圖5 第2次優化后屏式高溫受熱面汽溫偏差情況Fig.5 Steam temperature deviation of the platen high temperature heating surface after the second optimization

3 結 論

1)大型CFB鍋爐爐內屏式高溫受熱面普遍存在同屏管間汽溫偏差,一臺350 MW超臨界CFB鍋爐實爐測量結果表明,屏式高溫受熱面同屏管間汽溫偏差可達60 ℃以上,且屏式高溫再熱器汽溫偏差最大值高于屏式高溫過熱器。

2)實爐試驗測量結果表明,現有的屏式高溫受熱面壁溫監測點布置位置無法精確獲得同屏管間的壁溫最高值,尤其是屏式高溫再熱器壁溫監測點代表性較低,建議對現有的壁溫監測點進行優化設計。在向火側管屏上布置更多的壁溫監測點,且壁溫監測點布置位置應在向火側最外側管子向內第4~17根管內優化選擇。

3)屏式高溫受熱面通過分屏設計、耐磨耐火材料敷設高度優化等措施,屏式高溫過熱器和屏式高溫再熱器管屏出口汽溫偏差標準差分別下降至6.2和14.5 ℃,可有效控制屏式高溫受熱面管屏汽溫偏差及分布均勻性。