流化床富氧氣氛對SO2排放特性的影響

苗 苗,鄧博宇,孔 皓,張 縵,楊海瑞

(清華大學 能源與動力工程系 電力系統及發電設備控制和仿真國家重點實驗室,北京 100084)

0 引 言

CO2作為主要的溫室氣體之一,由于壽命長、排放量大,對溫室效應貢獻很大。在能源狀況和環境保護的雙重壓力下,減少CO2排放變得越來越重要。在眾多CO2來源中,化石燃料燃燒發電占比較大,因此潔凈煤發電技術是煤電技術發展的新方向。

與傳統燃煤方式相比,循環流化床具有燃燒效率高、燃料適應性強、負荷調節范圍大、負荷調節方便快捷、污染物排放少、灰渣便于綜合利用等優點[1-2],目前循環流化床技術正朝著大型化的方向發展[3]。富氧燃燒技術也稱為O2/CO2燃燒技術,是一種綜合治理燃煤污染物排放的新型潔凈煤燃燒技術[4]。循環流化床富氧燃燒技術結合了富氧燃燒和循環流化床的優點,具有很大的發展潛力和研究價值。近年來,國內外學者對流化床富氧燃燒的SO2排放規律開展諸多研究[5-11]。劉豪等[12]研究表明O2濃度改變對NO和SO2的釋放影響不同,O2濃度升高促進SO2析出,與段倫博等[13]結果相似。李慶釗等[14]發現隨著CO2濃度升高,SO2排放逐漸降低。毛玉如等[15]在O2/N2和O2/CO2氣氛下進行了氧氣濃度21%~35%的試驗,發現O2濃度增加時,SO2排放增加,脫硫效率略有提高,孫俊威等[16]也發現了這一現象。Czakiert等[17]在循環流化床上對O2/CO2氣氛中硫的轉化率進行研究,結果表明,煤中硫在富氧氣氛中的轉化率增加是由于富氧氣氛中燃料顆粒的溫度升高導致。鄭智敏等[18]重點考察了燃燒氣氛、O2濃度、床溫和石灰石添加量對SO2釋放的影響,隨著O2濃度從21%增加到40%時SO2排放量明顯增加,但隨著O2濃度增加到50%時,SO2排放量反而下降。總體來看,O2濃度升高有利于促進SO2的析出,但是否單調增加尚存在一定爭議,同時煤種的影響也有待進一步研究。

本文利用小型流化床試驗臺,分析富氧氣氛下對煤燃燒產生的SO2排放規律,探究了氧氣濃度(21%~56%)和不同煤種特性對SO2排放的影響,同時測量煙氣中的CO、CH4、H2,分析SO2生成機理和影響因素,為煤富氧燃燒SO2減排技術的發展提供參考。

1 機理分析

1.1 流化床中SO2生成機理

流化床可通過向爐內添加石灰石,實現爐內脫硫。在一般燃燒條件下,流化床燃燒含硫燃料時,硫元素最終會轉化為硫氧化物,其中大部分以SO2的形式存在。

脫硫時,石灰石在爐膛內高溫煅燒后通過反應(1)產生多孔CaO,O2和SO2擴散至CaO表面和孔隙中時會發生硫化反應,進而通過反應(2)生成CaSO4,但在還原氣氛下CaSO4會發生分解,生成CaO或CaS。

(1)

(2)

富氧燃燒中高比熱性CO2可能會造成顆粒表面及局部氣相的還原氣氛,促使煤中硫通過反應(3)~(7)更多地轉化為SO3、COS和CS2,顯著降低煤中硫向SO2的轉化。

(3)

(4)

(5)

(6)

(7)

煤燃燒過程中,影響SO2生成的因素主要包括燃燒氣氛、溫度、燃料停留時間等。通常,氧化性氣氛更有利于SO2的生成;溫度升高時,SO2生成量增加;燃料停留時間在一定范圍內延長會增加煙氣中SO2的生成。

1.2 富氧氣氛對石灰石脫硫的影響

采用富氧燃燒時,由于氣體成分的變化會影響石灰石固硫,石灰石發生煅燒反應的溫度與CO2分壓相關,CO2分壓高,導致石灰石不易分解,使得CO難以完全燃燒。

在空氣氣氛和典型床溫(800~900 ℃)下,低CO2分壓時,通過反應(1)和(2)煅燒CaCO3和CaO硫酸化對SO2進行捕集。富氧燃燒氣氛下,CO2濃度高時會使得反應(1)的化學平衡向逆反應方向移動,因此不利于CaCO3分解,反應物CaO含量不足,同時由于反應(2)生成的CaSO4堵塞孔道,比表面積和有效孔徑均比石灰石純分解時要小,進一步導致CaCO3分解受阻,故爐內固硫更傾向于按照反應(8)進行,即無需煅燒直接進行硫酸化反應。但反應(8)捕集SO2的效率比反應(1)、(2)慢,因此CO2分壓高時可能會導致SO2排放量上升[19],也有研究表明,與空氣燃燒相比,富氧燃燒導致硫捕獲效率更高[20],這可能是因為具體試驗條件不同。

(8)

2 試 驗

2.1 試驗煤樣

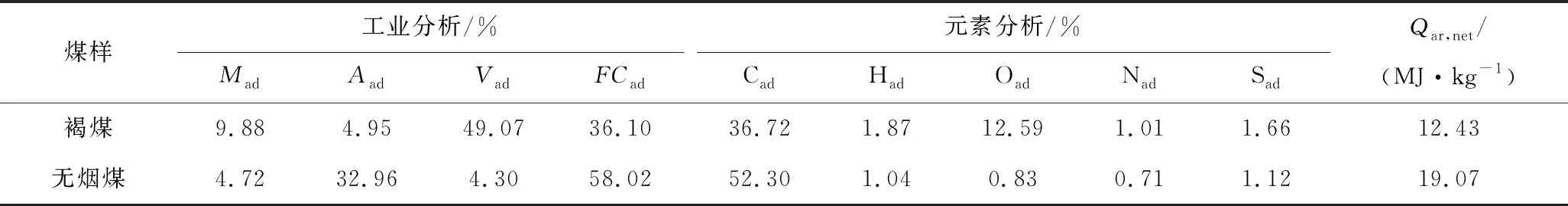

在本文富氧燃燒試驗中,所用2個煤樣均來自電廠實際煤樣,分別為硫含量較高且燃燒特性差異較大的褐煤和無煙煤,煤種的工業分析和元素分析見表1。

褐煤固定碳含量較低,揮發分接近50%,燃燒過程中將有大量揮發分進入流化床上部,燃燒初期揮發分的燃燒占比大。褐煤含硫量為1.66%,略高于無煙煤。

無煙煤固定碳含量高達58.02%,揮發分低僅為4.3%,屬于極難點燃煤種之一,空氣條件下的燃點在650 ℃以上[21],為了降低投煤溫度節省燃油,電廠在實際投煤過程中往往采用易燃煙煤引燃的方法。

表1 煤樣工業分析和元素分析

2.2 試驗系統

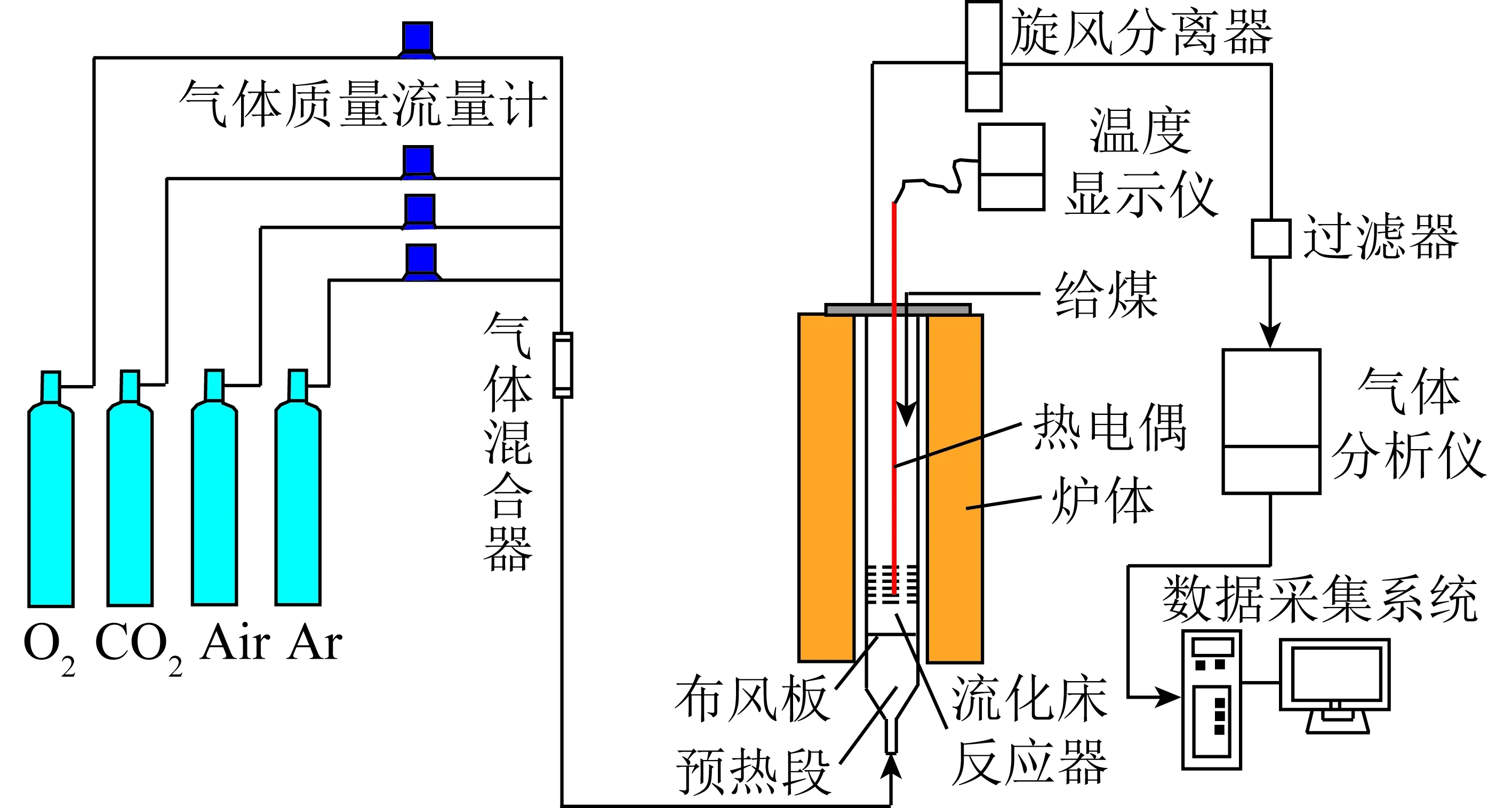

為研究不同工況下流化床富氧燃燒中SO2排放規律,本文搭建小型流化床試驗臺,尺寸和容量與實際工程應用鍋爐相比更小,但眾多運行參數采用實際鍋爐的常用數值,且變量更容易操作和控制。流化反應器由高70 cm、內徑65 mm的石英玻璃制成。床料為粒度0.275~0.300 mm的石英砂,床料凈高為40 mm,流化床系統如圖1所示。

圖1 流化床試驗系統Fig.1 Fluidized bed experimental system

不同氣體從氣源流經質量流量計,進入氣體混合器混合,氣體混合器中塞入不銹鋼絲網以加強氣體的混合。流化氣體采用O2/CO2混合氣體,將O2和CO2在3種不同比例的混合器中預混合,并使用不同O2濃度的混合氣作為入口氣體。預混合氣體在流化床下的預熱系統中加熱后輸送到流化床反應器。

在進入流化床密相區前,流化氣通過底部加熱段的時間很短。只通過硅碳管的輻射加熱和氣體與壁面的熱傳導并不能將氣體加熱到足夠溫度。因此,在加熱段填充多孔材料,增加流化氣和加熱元件的接觸面積,可以有效提高流化氣的加熱速率,避免流化氣加熱不均勻的問題。

煤樣粒度在1~2 mm,每批試驗所用煤樣質量約為2 g,煤顆粒通過反應器上方的進料管注入。使用熱電偶在線測量流化密相區的溫度。流化床反應器內的表觀氣速約為最小流化速度的3倍,即流化數為3。煙氣經旋風分離器凈化后進入氣體分析儀。利用PMA10順磁氧量儀測量O2濃度,可選用4種量程,測量精度為量程±1%,分辨率可達0.01%;采用GAM200小型質譜儀測量煙氣中氣體成分(包括SO2、CO2、CO、H2和CH4)的濃度變化,測量精度為±0.5%。

3 試驗結果及分析

3.1 褐煤SO2排放特性

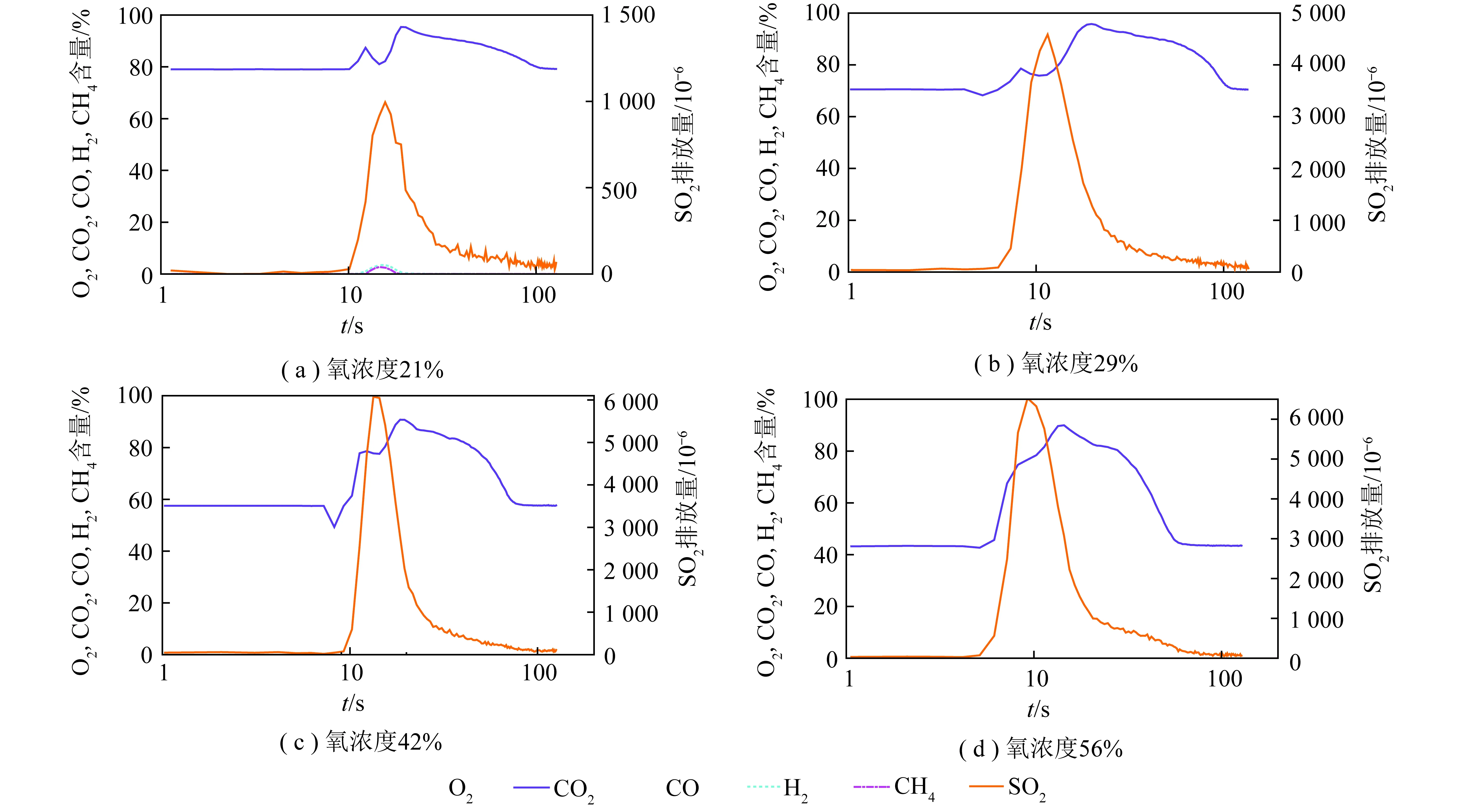

在770 ℃、以CO2為平衡氣、氧濃度從21%增至56%時,褐煤的SO2排放規律如圖2所示。由圖2(a)可知21%氧濃度時,SO2排放量在925×10-6左右,燃燒并不完全,有CO、CH4和H2生成,但生成量較少。

圖2 褐煤在不同氧濃度下的SO2排放量Fig.2 SO2 emission from lignite at different oxygen concentration

由圖2(b)可知,29%氧濃度時,SO2排放量劇增,可達4 583×10-6,約20%的CO生成。由圖2(c)可知,42%氧濃度時,SO2排放量繼續增加,達6 076×10-6,CO生成量幾乎沒有變化,出現小幅波動。由圖2(d)可知,56%氧濃度時,SO2排放量繼續增加至6 526×10-6,CO生成量變化不大,仍保持在20%左右。此時,幾乎檢測不到H2、CH4等可燃氣體。

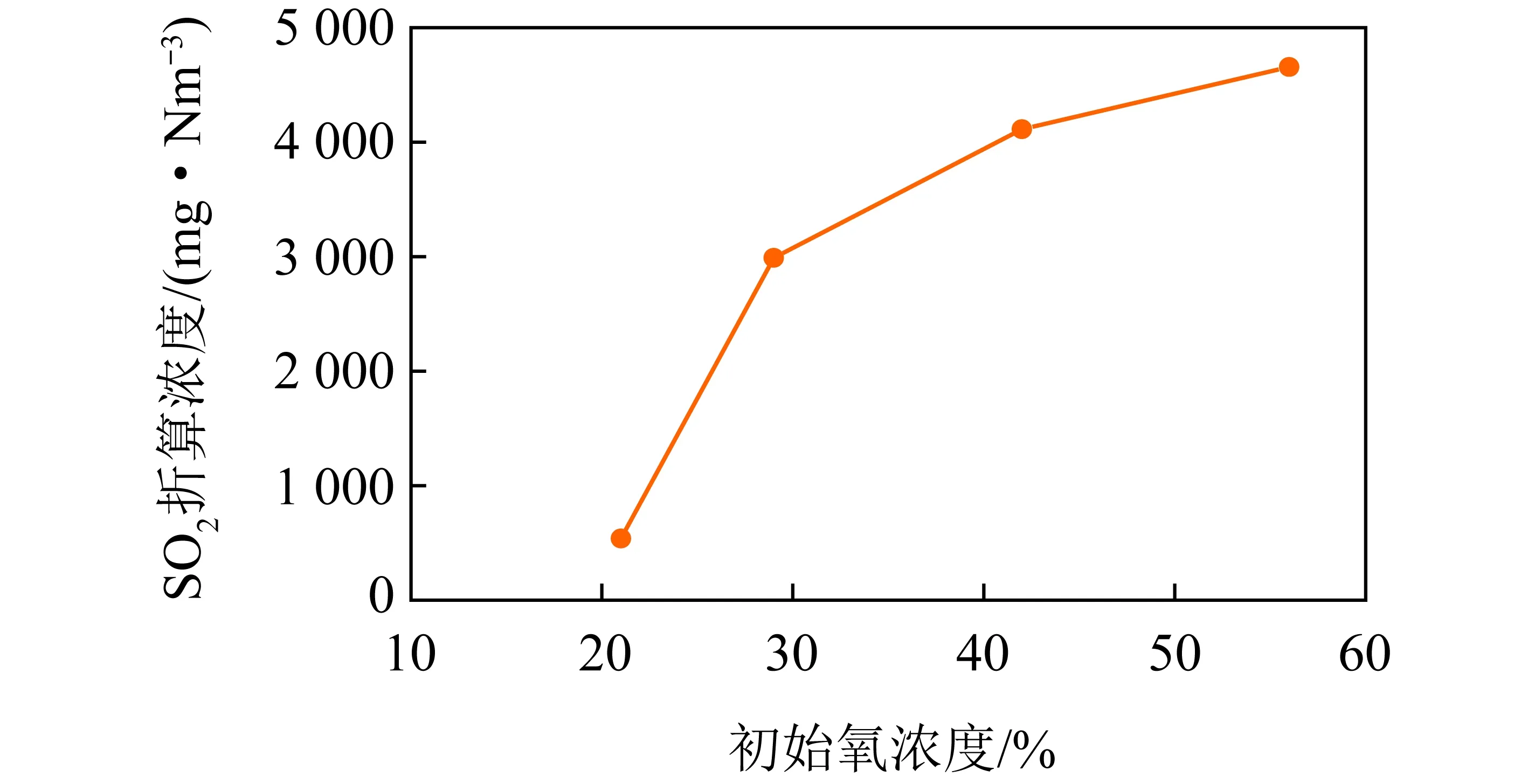

褐煤的SO2排放量峰值折算濃度(按燃煤電站鍋爐,6%基準含氧量進行折算)隨氧濃度的變化如圖3所示。可知隨著初始氧濃度增加,SO2折算濃度逐漸增加,但增長趨勢愈發平緩。

圖3 褐煤SO2折算濃度隨氧濃度的變化Fig.3 Change of SO2 conversion concentration of lignite with oxygen concentration

圖4 褐煤轉化S隨氧濃度的變化Fig.4 Change of converted S of lignite with oxygen concentration

褐煤燃燒后轉化S隨初始氧濃度的變化如圖4所示,轉化S表示煤中硫的質量,定義為

(9)

式中,Ms為S的單位質量,mg;f(SO2)為SO2生成質量隨時間的變化函數。

由圖4可知,氧濃度為21%時,轉化S保持在110 mg/MJ左右,氧濃度增加到29%時,轉化S顯著增加,之后隨著氧濃度增加,轉化S增長趨緩。

綜上所述隨著氧濃度的增加,SO2排放量不斷增加。褐煤煤化程度低,揮發分易析出且含量高,O2濃度較低時,揮發分的釋放使局部O2濃度更低,因此揮發分中大部分硫在離開反應器前沒有足夠的時間轉化為SO2,與煙氣中含有較高的未燃盡氣體相對應;O2濃度越高,揮發分中的硫與O2反應的可能性越大,大量揮發分析出后燃燒放熱,使煤粒升溫較快,因此SO2排放量隨著O2濃度的增加而增大。

隨著氧濃度增加,CO保持在相對穩定水平,說明氧濃度變化對此影響較小。褐煤揮發分高,易出現停留時間不足,導致不充分燃燒,煙氣中含有一定量CO等氣體,因此針對揮發分較高的煤種,需對揮發分的充分燃燒采取相應措施加以控制。

3.2 無煙煤SO2排放特性

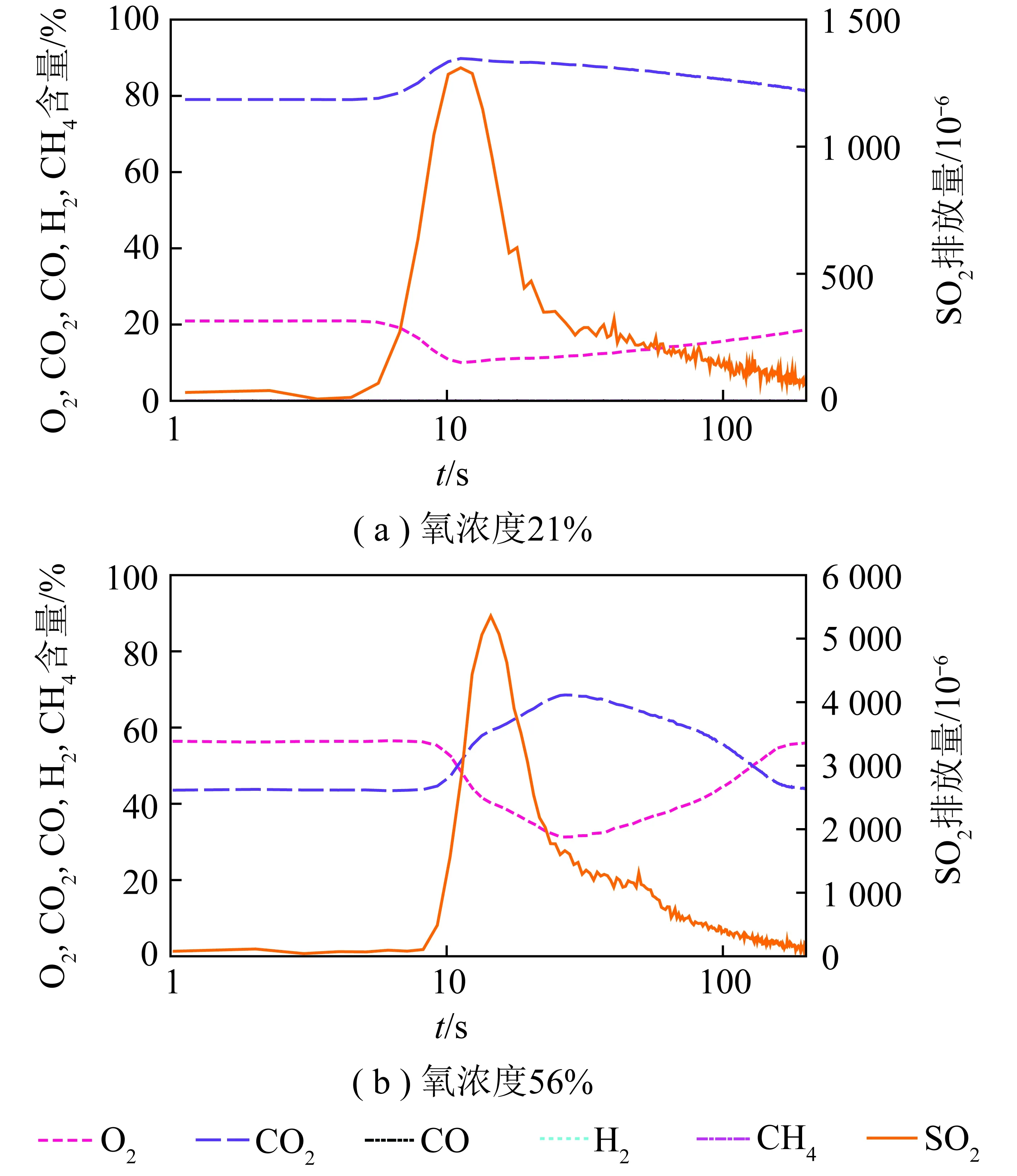

針對無煙煤,選取21%和56%氧含量差別最大的2組試驗進行比較,如圖5所示。可知21%氧濃度時,無煙煤SO2排放量為1 310×10-6,56%氧濃度時SO2排放量達到5 357×10-6,說明無煙煤也出現了類似的影響,富氧氣氛下,隨著氧濃度增加SO2排放量劇增。高氧濃度為硫化物析出提供了更充足的氧氣,促進了SO2的生成,同時高氧濃度加速了揮發分和焦炭的燃燒速度,改善了煤的燃燒和燃盡特性。通過增強煤本身的自熱效應,煤燃燒過程加快,促進煤中硫元素的釋放[22],SO2的排放量也相應增加。無煙煤揮發分低,同時焦炭燃燒充分,幾乎沒有CO、H2、CH4等氣體生成。

Croiset等[23]發現在O2/CO2氣氛下煤燃燒后排放的SO2與O2/N2氣氛下基本相同;陳傳敏等[24]發現沉降爐中空氣和O2/CO2兩種氣氛下煙氣中SO2質量濃度以及單位煤生成SO2的量幾乎不變,與煤中含硫量以及煤種有關,兩者研究結果均表明2種氣氛下SO2差別較小;但毛玉如等[15]發現試驗溫度范圍內,O2/CO2氣氛下的脫硫效率均比O2/N2氣氛下低,隨著氧含量的增大,差距減小,同時NOx排放降低。SO2的排放除了與氧氣濃度有關外,主要還與煤中含硫量有關,通常含硫量越高煤燃燒產生的SO2越多。本文試驗煤種含硫量均較高,因此SO2排放量處于較高水平,在富氧燃燒過程中,針對含硫量較高的煤種,應充分考慮SO2排放控制問題。

圖5 無煙煤在不同氧濃度下的SO2排放量Fig.5 SO2 emission from anthracite at different oxygen concentration

由圖2和圖5可知,對于2種煤樣,氧濃度對SO2析出速率的影響非常明顯,15 s內SO2析出可達到更高的峰值,21%增至29%時尤為明顯,這主要是因為高氧濃度促進煤燃燒反應的發生,提高了O2與硫反應的可能性,進而加速了SO2的析出。

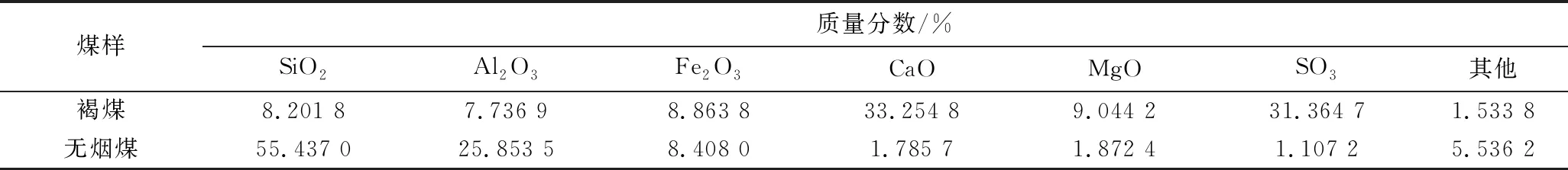

3.3 灰分對SO2排放的影響

褐煤與無煙煤煤灰的XRF分析見表2。可知褐煤灰分中SO3可達31.364 7%,此時CaO含量為33.254 8%,MgO含量相對無煙煤也較高;無煙煤SO3僅為1.107 2%,灰分中CaO和MgO含量也很低,但SiO2和Al2O3總占比達81%,說明SiO2和Al2O3對SO2轉化為SO3的影響較小,而CaO和MgO作用明顯,同時煤灰中Fe2O3、K2O等含量對此轉化過程也有一定影響[25]。

表2 煤灰XRF分析

4 結 論

1)在流化床富氧燃燒氣氛下,隨著氧濃度升高,煙氣中SO2排放量均增大。氧濃度從21%增加到56%時,褐煤的SO2排放量可從925×10-6增加到6 526×10-6,無煙煤的SO2排放量可從1 310×10-6增加到5 357×10-6,變化范圍大。

2)氧濃度對SO2析出速率的影響顯著,在15 s甚至更短時間使得SO2析出達到更高的峰值。

3)從轉化S隨初始氧濃度的變化趨勢可以看出,氧濃度為21%增至29%時,轉化S顯著增加,之后隨著氧濃度增加,轉化S增長趨緩。

4)富氧燃燒氣氛下,SO2排放量主要與煤中含硫量有關,含硫量高的煤燃燒產生的SO2排放量也更高;通過分析灰分對SO2排放的影響,發現CaO和MgO對SO2轉化過程的影響顯著。