無軌膠輪車用永磁同步電動機轉子的強度與模態分析*

陳凡東

(1.中國煤炭科工集團 沈陽研究院有限公司, 遼寧 撫順 113122; 2.煤礦安全技術國家重點實驗室, 遼寧 撫順 113122)

0 引言

以礦用防爆鋰離子蓄電池無軌膠輪車為代表的新能源汽車在煤礦領域已得到廣泛的使用。該車中的主驅電動機為永磁同步電動機,轉子系統是永磁同步電動機的重要組成部件和執行機構,其安全平穩地運行是保證電動機正常輸出和穩定能效轉換的重要前提。轉子系統的強度和振動特性直接影響電動機的性能和使用壽命,特別是高轉速電動機,轉子受到巨大的離心力。因此,為保證電動機設計的可靠性和穩定性,對高轉速狀態下的轉子系統進行強度校核及獲得其振動特性是非常必要的[1-3]。本文以極限轉速為10 000 r/min的無軌膠輪車用永磁同步電動機轉子為研究對象,利用ANSYS中的Workbench單元對其進行靜力和模態仿真分析,獲得了轉子沖片及主軸的應力分布和形變、轉子系統的固有頻率及振型云圖,為無軌膠輪車用永磁同步電動機設計與分析提供了參考。

1 永磁同步電動機轉子結構

本文研究的永磁同步電動機轉子系統,極限轉速為10 000 r /min,最大轉矩為800 Nm,其結構如圖1所示。主軸總長535 mm,通過前后軸承固定。前后軸承間距為374 mm,后軸承與轉子右端面間距為59 mm。轉子外徑為260 mm,內徑為162 mm。為了方便計算,用CREO建模時將輸出端花鍵簡化為圓柱形,轉子端板與轉子視為同一零件,材質為35WW300,電動機軸與轉子壓圈視為同一零件,材質為42CrMo,磁鋼為材質38UH,不考慮電動機軸的倒角、退刀槽,各材料的屬性見表1。

1-前軸承;2-電動機軸;3-轉子鐵心;4-磁瓦;5-轉子端板;6-轉子壓圈;7-后軸承;8-鍵。圖1 轉子結構

表1 各零件材料屬性

2 強度分析

2.1 轉子沖片

在電動機高速旋轉時,由于轉子受到的離心力最大,故需對轉子進行單獨強度校核。校核中主要考慮轉速離心力對轉子的影響,轉子與磁鋼結合面設置為bonded,轉子應力分布見圖2,應變分布見圖3。

圖2 轉子應力分布

圖3 轉子應變分布

根據圖2,在極筋位置處的應力最大為308.22 MPa,小于材料的屈服強度。由圖3可以看出,極靴處的位移量為最大。

2.2 轉子軸

對電動機轉子系統的分析是基于以下原則:

1) 考慮單邊磁拉力對轉子的作用。

2) 考慮轉子系統自身重力的作用。

3) 考慮堵轉狀態下最大扭矩對轉子的作用。

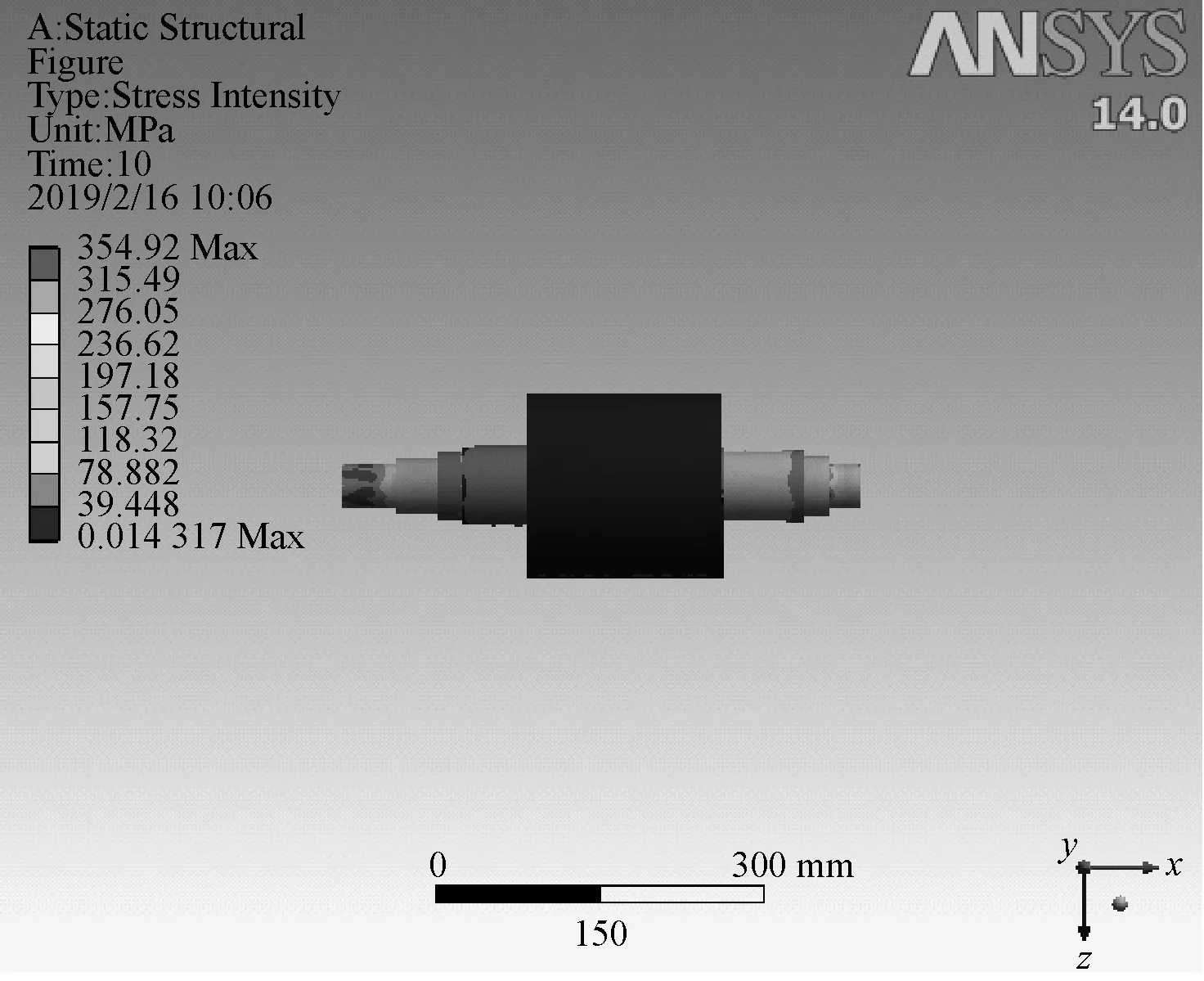

單邊磁拉力FM由式(1)計算[4]。經計算,單邊磁拉力FM為7 821.18 N。轉子受力結果見圖4,其軸端的應力最大為354.92 MPa,小于材料的屈服強度,滿足了強度的要求。

(1)

式中:β為經驗系數,取0.3;D為轉子外徑,0.16 m;lef為鐵芯長度,0.18 m;σ為單邊平均氣隙,0.005 m;Bσ為氣隙磁密,0.905 229 T;μ0為真空導磁率,4π×10-7H/M;e0為初始偏心,取0.000 5。

圖4 轉子受力結果

3 模態分析

3.1 模態分析原理

對永磁同步電動機轉子進行模態分析時, 可以將其看作一個線性的自由振動系統,其運動方程為[5-6]:

(2)

通常來說,固有頻率在無阻尼情況下通過響應獲得,故式(2)可以變為:

(3)

這樣,其方程的解可表示為:

{x}={x}ejut

(4)

將式(3)帶入式(4)可得:

([K]-ω2[M]){x}=0

(5)

這式(5)的解就是永磁同步電動機的固有頻率,該方程的特征值對應的位移量就是模態振型[7]。

3.2 模態分析結果

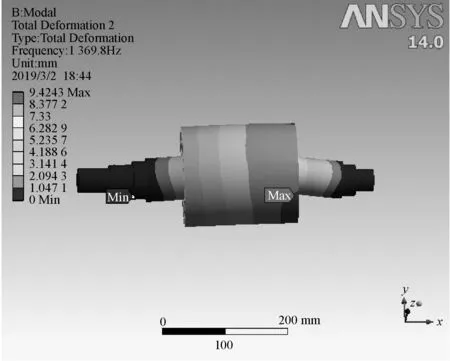

為了提高永磁同步電動機的性能,延長使用壽命,工作頻率應避開轉子系統的低價模態頻率,以避免產生共振,故可提取電動機前六階固有頻率,模態分析的結果見表2,振型如圖5所示。

表2 有限元模態分析結果

(a) 19.438 Hz(291.57 r/min)

(b) 1 369.8 Hz(20 547 r/min)

(c) 1 407.3 Hz(21 109.5 r/min)

(d) 2 494.4 Hz(37 416 r/min)

(e) 2 820.4 Hz(42 306 r/min)

(f) 2 891.9 Hz(43 378.5 r/min)

電動機的工作轉速為500~10 000 r/min,根據圖4轉子受力結果得出,在工作中該電動機轉子可有效地避開共振頻率,延長工作壽命[8]。

4 結論

利用Workbench軟件,對極限轉速10 000 r/min的無軌膠輪車用永磁同步電動機轉子進行了強度和模態分析,分析結果表明:

1) 考慮極限轉速時,轉子所受最大應力為308.22 MPa;考慮磁拉力時,轉子所受最大應力為354.92 MPa,均小于材料的屈服強度。

2) 提取了轉子前6階模態,在工作轉速范圍內,無共振點,并為整機減振避振提供參考。