露天煤礦智能車輛裝運管配煤系統的設計與應用*

孫丁丁,武徽,栗偉

(天地科技股份有限公司, 北京 100013)

0 引言

煤礦汽車裝運管配煤系統的出現,解決了煤炭汽車裝車過程中的信息孤島問題,有效提高了各環節自動化處理的效率[1]。在內蒙古自治區錫林浩特烏蘭圖嘎煤炭有限責任公司露天煤礦實施過程中,根據實際使用情況和使用需要進行設計,引入工業4.0的理念,將汽車裝運管控系統與實際生產工藝相融合,實現了裝車生產過程跨越式提升的目的。

1 露天煤礦汽車裝運管控系統實施的背景與需求

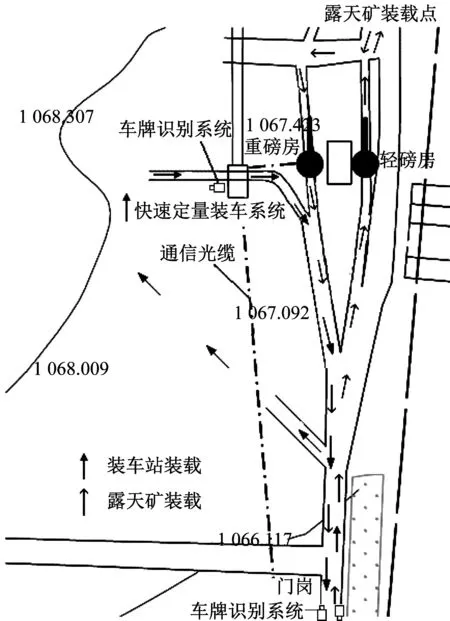

烏蘭圖嘎煤炭有限責任公司露天煤礦煤炭產品外運前期完全依靠汽車運輸來實現400萬t/a的煤炭外運需求。目前露天煤礦對存有裝載點仍計劃繼續使用,其稱重過程利用輕、重磅實現,其運銷數據系統存在于辦公信息網。但現有裝載點無法滿足外運需求,故在煤礦現有的基礎上,對生產工藝進行升級改造,增加快速定量裝車系統,并形成獨立的工控網絡。圖1為烏蘭圖嘎煤礦裝車平面流程。

圖1 烏蘭圖嘎煤礦裝車平面流程

由圖1可知,其裝載車輛須經過門崗實現信息處理,根據煤種的不同,實現煤炭不同裝載點的分配,在完成裝載任務后經門崗離開場區。

煤礦汽車裝運管控系統的實施目標為:

1) 裝載車輛入場之后,系統自動分配裝載點,裝車站裝載、露天礦裝載并存使用。

2) 新裝載點要求單車稱重范圍為10~50 t,裝車能力為≥2 000 t/h。

3) 裝載汽車入場后將自身車輛信息和裝載煤量自動傳輸到裝車系統,并根據調度系統發出的指令排隊通過裝載系統。在實現一次定量裝車后開出結算,新裝載點裝車流程時間小于300 s。

4) 運銷數據系統與裝車系統融合,實現裝車運銷數據的自動化處理。

5) 最終實現煤炭汽車裝車流程中的煤炭產品化、標簽化過程。

2 露天煤礦汽車裝運管控系統的工藝流程

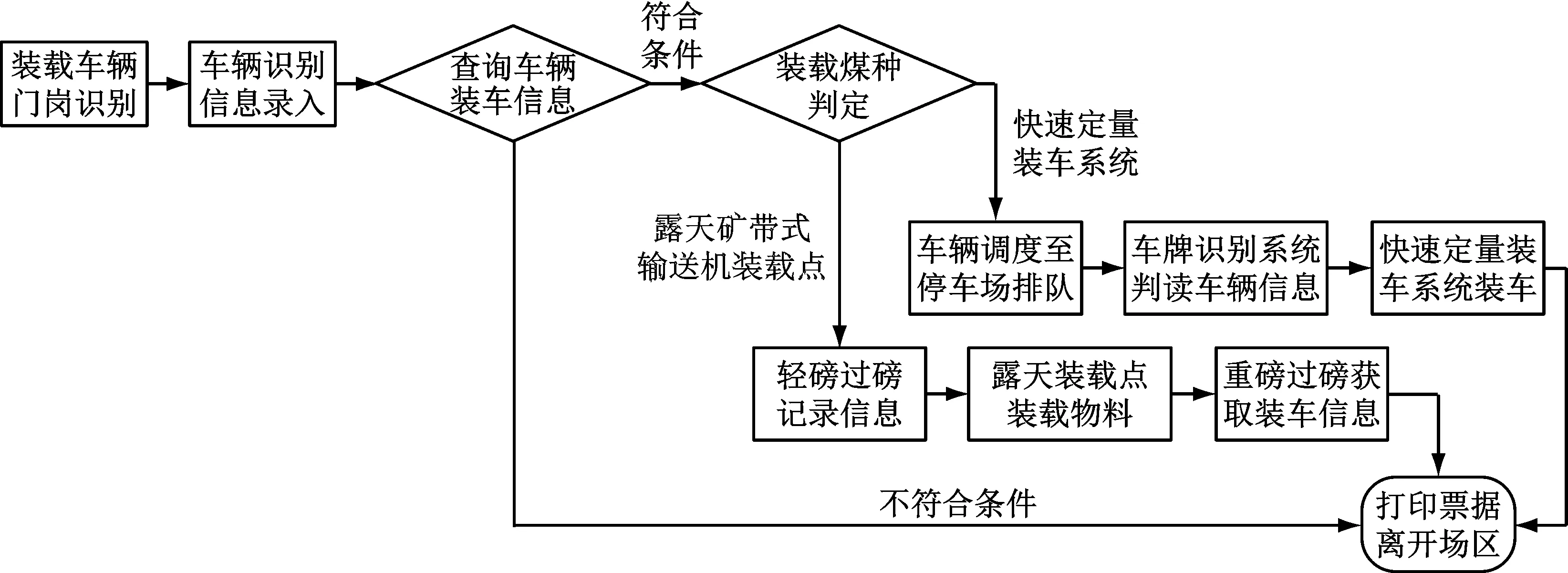

如圖2所示,該系統的工藝流程為[2]:

1) 裝載車輛開至門崗處,車牌識別裝置提取車牌信息。

2) 將車輛信息數據與運銷系統下的合同數據進行比對,符合要求的車輛進行煤種判定,分為露天礦裝載點和快速定量裝車系統裝載點。

3) 對于快速定量裝載系統裝載點,系統進行車輛排隊,并將裝車所需信息(包括車牌、標載、裝車、狀態、裝車識別號等)下發快速定量裝車系統數據庫。

4) 待裝車輛開至快速定量裝車系統候車區,及至本車時,開至快速定量裝車系統裝車口前,提取車牌信息。將提取到的車輛信息與快速定量裝車系統數據庫中的數據進行比對,提取相對應的車輛預裝信息。

5) 系統根據提取的預裝信息開始配煤、裝車過程,并保存裝車信息(包括凈質量、偏差等)。

6) 將運銷系統數據庫與快速定量裝車系統數據庫中的實際裝車信息進行數據融合,得到結算信息。

7) 已裝載車輛開至門崗,車牌識別裝置提取車牌信息,從數據庫中找到裝車信息打印結算憑證離礦。

圖2 烏蘭圖嘎露天礦煤礦汽車裝運管配煤系統工藝流程

根據上述工藝流程和現場實際情況,重點需要解決的問題集中在完善通訊網絡,完成不同信息系統的數據對接及提高裝車過程的自動化水平。

3 關鍵技術

基于工業4.0概念的引入,為了實現煤礦汽車裝運管控系統,在設計之初,提出了煤炭汽車裝車產品化與標簽化的概念和模型。煤炭汽車裝車的產品化和標簽化是指煤炭的裝載通過邏輯控制裝載設備一次性投放完成。將完成裝載的煤炭視作產品,對其裝載的內容(包括煤種、質量等)進行數據化加工和處理,形成與裝載車輛匹配的數據標簽進行存儲和使用,并通過網絡發送至所需環節。關鍵技術包括裝載煤料的一次性投放工藝,裝載煤料信息標簽的生成、綁定、讀取及與運銷數據的融合。由圖1可知,新增部分主要包括快速定量裝車系統的設計實施、利用,車牌識別系統配合的裝車信息傳遞,以及經通信光纜實現與運銷系統的融合。

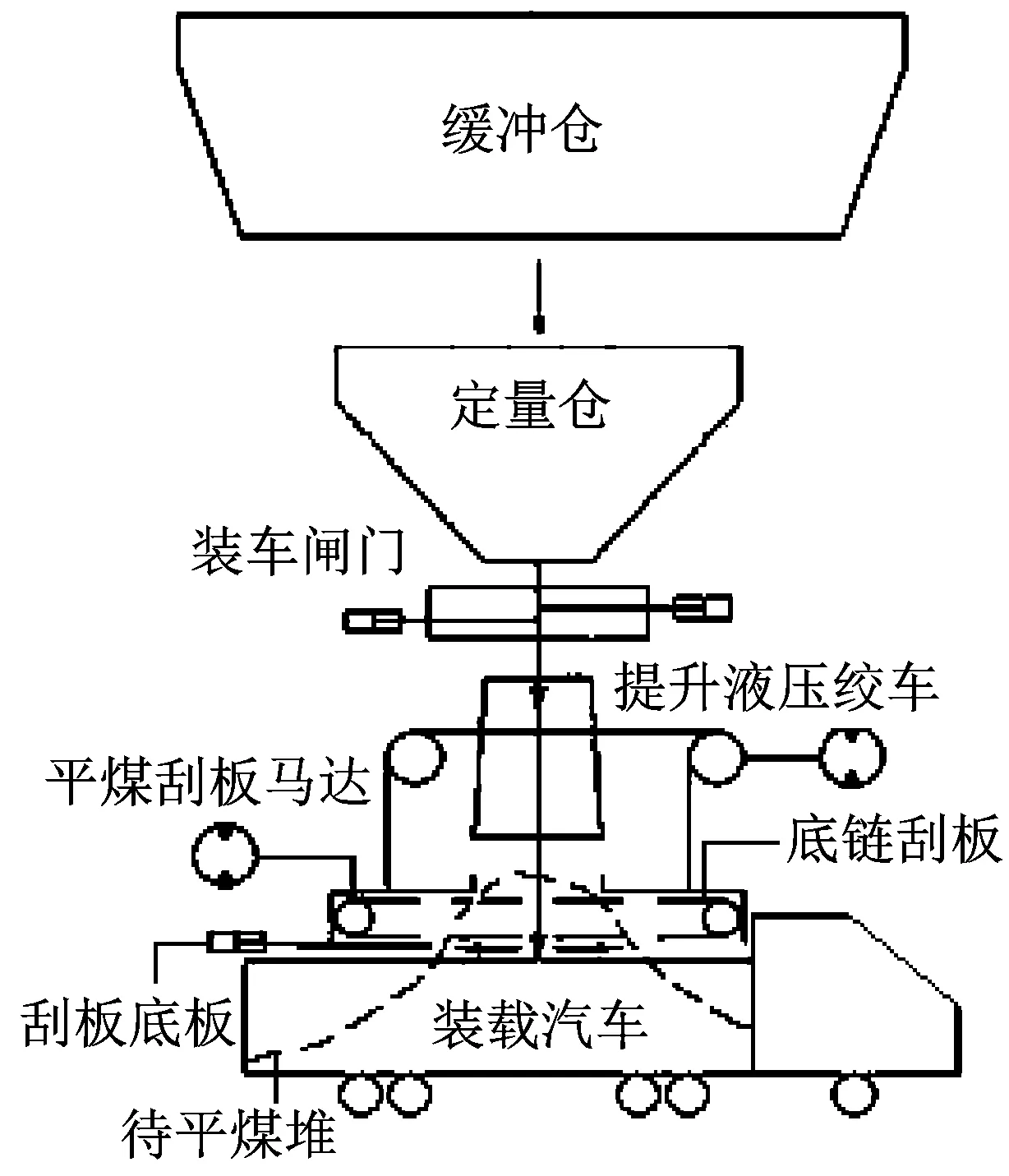

3.1 快速定量裝載與平煤裝置的設計與使用

由于快速定量裝車系統具有技術先進、工藝合理、性能可靠、定量準確、裝車速度快、自動化程度高等特點[3],所以一次性投放完成的裝載過程選擇了快速定量裝車系統。但汽車裝車的特性表現為車型大小不一、運行速度不定,且考慮控制超載的要求。為了實現上述工業流程, 除使用定量投放外,還設計了一種底部輸料的刮板輸送平煤器[4],見圖3。其長度可通過調節刮板底板的伸縮進行開閉調節,足以覆蓋目前最長的運煤裝載車車廂。平煤器兩側沿刮板全長設計符合汽車裝運的導料槽。平煤器懸吊安裝在定量倉卸料口下,通過絞車上下移動調節高度。裝煤汽車進入裝車點定位后,平煤器下移至確定位置,這時稱量好的煤放入車廂成堆積狀,平煤器刮板馬達開啟,底鏈刮板可雙向移動,通過平推作用將堆積的煤堆推至車廂空處,直到汽車車廂中高于平煤器的煤堆全部平完。在此期間,導料槽配合平車功能,確保煤炭不撒漏。這樣汽車進入裝車點定位后不再移動,實現煤量的一次投放和煤流在刮板的機械動作下堆積平整,并有強制性的導料槽保證煤不溢出,在刮板運動過程中也對物料裝載起到了一定的壓實作用。

圖3 配合平煤器的快速定量裝車系統

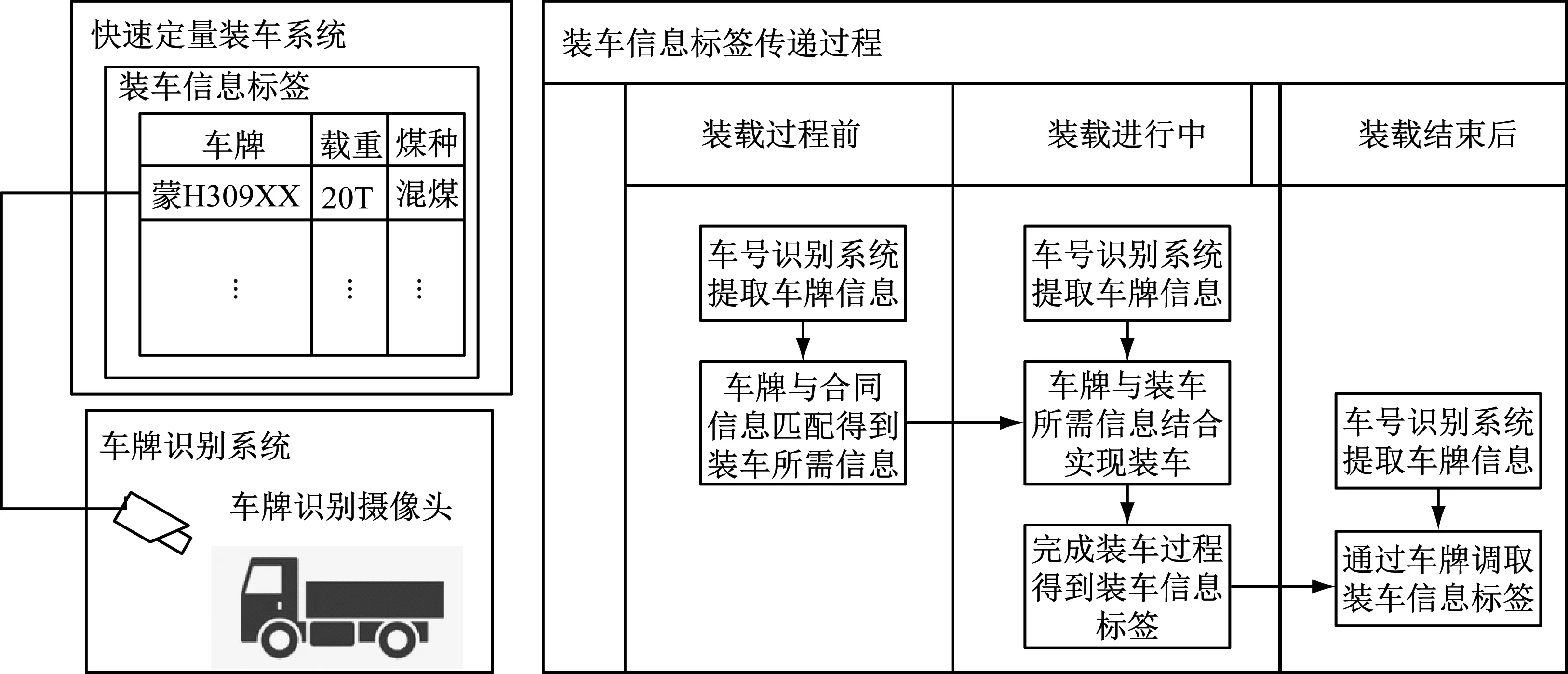

3.2 裝車信息的傳遞

裝車信息在裝車生產過程中產生。根據工業4.0的概念,將裝車煤量產品化、裝車信息標簽化。裝車信息傳遞標簽的使用利用了汽車裝車的特點,即裝載車輛所對應的車牌號在裝車過程至運輸過程中都為唯一存在的標識。使用伊始,利用車牌識別系統將車牌號碼信息讀出,并將其與裝車信息進行一對一捆綁,實現裝車信息標簽的調讀入。當需要使用裝車信息時,基于其與車牌的關系,利用車牌將其標簽調出,如圖4所示。在具體實施過程中,快速定量裝車系統分別在裝載前、裝載進行中和裝載結束后與車牌識別系統結合使用,以實現在不同階段讀取車輛信息、車輛裝車和裝車信息查詢等目的。

圖4 配合車牌識別系統裝車信息標簽的使用

3.3 煤礦汽車裝運管配煤系統與運銷系統的結合

烏蘭圖嘎煤炭有限責任公司露天煤礦已經擁有成熟的運銷系統,存在于辦公網絡中,其主要服務于輕、重磅稱量方式的結算。新裝載方式的引入并不需要將之前的運銷系統進行替換,只需要在現有運銷系統的基礎上進行改造,使兩個系統實現兼容使用。

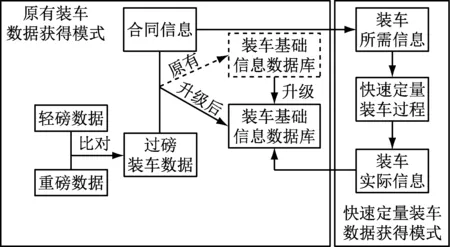

首先,在實現辦公服務網和工業控制網對接的物理通道下建立了網絡數據系統,對運銷系統的數據庫部分進行了升級。如圖5,在原有的過磅裝車模式下,結算的基礎數據信息是由過磅裝車數據與合同信息進行數據加工后得到的。其裝車基礎信息數據庫無法直接被快速定量裝車數據直接使用,故進行了必要升級。升級完成后,在快速定量裝車模式下,其裝車所需信息可由合同信息加工得到,在完成快速定量裝車過程后其裝車實際信息直接存入升級后的裝車基礎信息數據庫。這樣快速定量裝車模式下的生產數據可以同時被運銷系統進行結算和使用[5]。

圖5 運銷系統數據對快速定量裝車系統的兼容使用

4 露天煤礦汽車裝運管配煤系統的應用情況

自煤礦汽車裝運管配煤系統投入應用以來,各項指標達到設計要求,新裝載點單車稱重范圍實現了10~50 t,裝車能力超過了2 000 t/h,靜態稱量準確度0.1%,新裝載點整個裝車流程時間小于300 s。在整個裝車過程中,自動化系統根據汽車信息調配車輛到相應裝車點完成裝車[6]。系統在整個過程中實現車輛裝車點選擇不出差錯,同時也保證了各裝載點數據的獨立安全。各裝載點數據融合至運銷數據庫中,裝車數據實現統一結算。

5 結論

1) 本系統的應用提高了煤礦商品煤裝車外運技術裝備水平和自動化程度,減輕了工人勞動強度。

2) 有效控制了煤塵污染及汽車、裝載機等噪聲污染,增強企業的市場適應能力和競爭能力。

3) 促進了我國煤炭汽車外運裝車向著高精度、高效率、自動化、智能化、綠色環保方向發展,以在更多煤礦領域得到推廣及應用。