無軌運輸車制動防抱死系統的設計

楊建勇

(山西天地煤機裝備有限公司, 山西 太原 030006)

0 引言

神華集團神東煤炭分公司是我國最早使用無軌運輸車輛進行煤礦井下輔助材料運輸的單位。由于車輛沒有軌道的束縛,可在各個巷道間行駛,在大巷中水泥路面下的速度有時可能達到35 km/h左右。在煤礦井下大巷中,部分路段為了降塵會噴灑水,在水和煤灰的共同作用下,路面的摩擦因數大大降低。由于煤礦井下巷道壁掛有水管、電纜等,未裝有防抱死系統的無軌運輸車輛在緊急制動時輪胎直接抱死,在干水泥路面行駛時會造成車輛輪胎磨損,降低輪胎壽命,煤礦客戶需要縮短輪胎更換時間,造成資源浪費。在有煤水混合物水泥路段制動時,其車輛可能發生側滑,撞擊巷道側壁,造成設備、管路和人員的損傷,存在較大的安全隱患。因此,探索解決無軌運輸車輛的緊急制動系統非常必要。

1 制動防抱死系統的原理

制動防抱死系統就是在車輛制動時,自動控制制動器的制動力,使車輪不被抱死,處于邊滾邊滑(滑移率在20%左右)的狀態,以保證車輪與地面的附著力在最大值[1]。

制動防抱死系統原理:發生緊急制動時,駕駛人員急速塌下制動踏板,車輛制動蹄緊緊壓住制動盤,當車輪即將到達鎖死點時,車輛泵內部的電磁閥就會啟動,將制動油缸里面的剎車油泄壓,傳感器立即給電子控制裝置發出降低油壓的電脈沖信號,電池閥將啟動關閉制動總泵與制動分泵的油路通道,使制動分泵油壓降低,制動力減小,即將抱死的車輪轉速增加。由于電子控制裝置將收到傳感器傳來的車輪轉動信號,立即發出增加制動力的指令,電池閥關閉,制動總泵和制動分泵的通道連通,制動壓力上升,使車輪制動。如此反復出現多次,相當于車輪不停地剎車、放松。

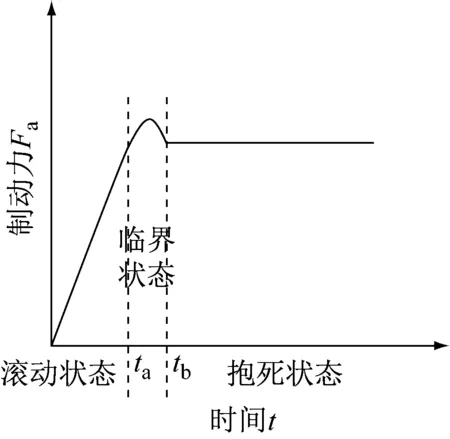

當車輛制動時,在滾動狀態下車輛的制動力Fa=4Fb,車輛輪胎抱死時車輛的制動力Fa=μmg。而在緊急制動時,無防抱死系統的車輛制動力如圖1所示。

圖1 無防抱死系統的車輛制動力

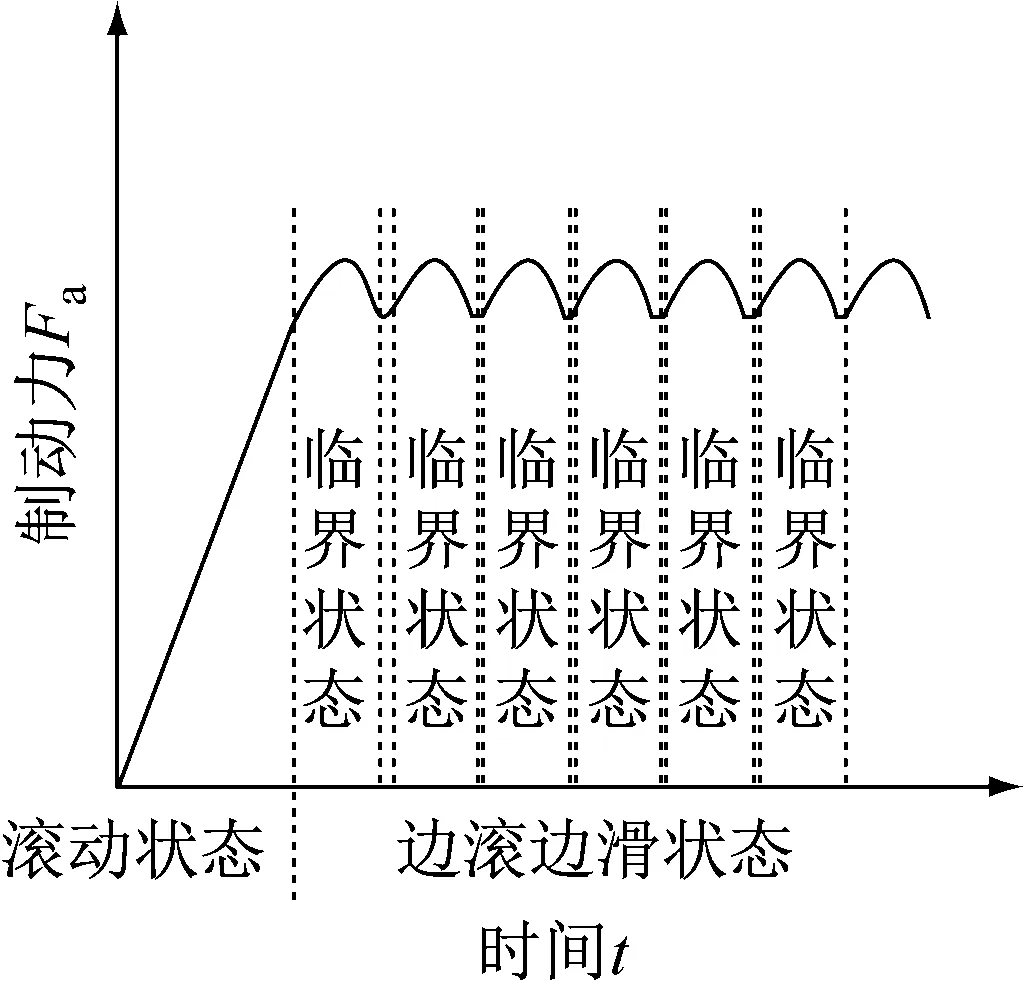

防抱死系統的功能就是要車輛輪胎處于滾動到抱死狀態的臨界點,車輛具有最大的制動力,避免發生交通事故,同時還能減少剎車消耗,延長剎車輪鼓、碟片和輪胎的使用壽命。有防抱死系統的車輛制動力如圖2所示。

圖2 有防抱死系統的車輛制動力

2 防爆車輛的制動

2.1 一般制動步驟

防爆車輛一般的制動步驟為:

1) 開始時移開油門踏板,減少發動機的供油量,同時踩下制動踏板,車輛的驅動力及車速均降低。

2) 車速需繼續降低,踩下離合器踏板,徹底分離驅動力,同時制動踏板運行到最低,制動器抱死,車速急劇下降。

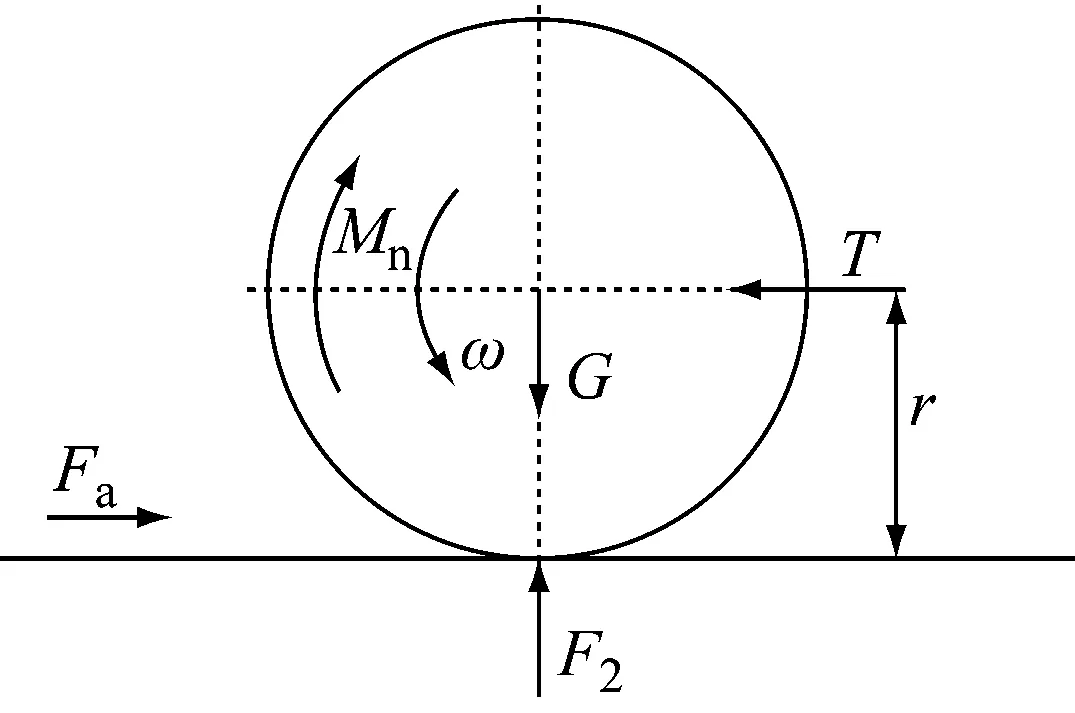

3) 特殊情況時,駕駛員會同時將制動器和離合器踏板以最快的速度運行到最低位置,將車速盡快地降低,從而避免交通事故的發生,此時的受力見圖3。

圖3 特殊情況下制動器和離合器同時動作的受力

(1)

Fz=G

(2)

Fbr=Mn

(3)

(4)

式中:Fb為單個車輪的制動力;T為車輛發動機給單個車輪的驅動力;Mn為車輪制動力矩;ω為車輪轉動角速度;r為車輪的靜力半徑;G為車輪承受車輛的垂直載荷;Fz為地面對車輪的反作用力。

2.2 緊急制動分析

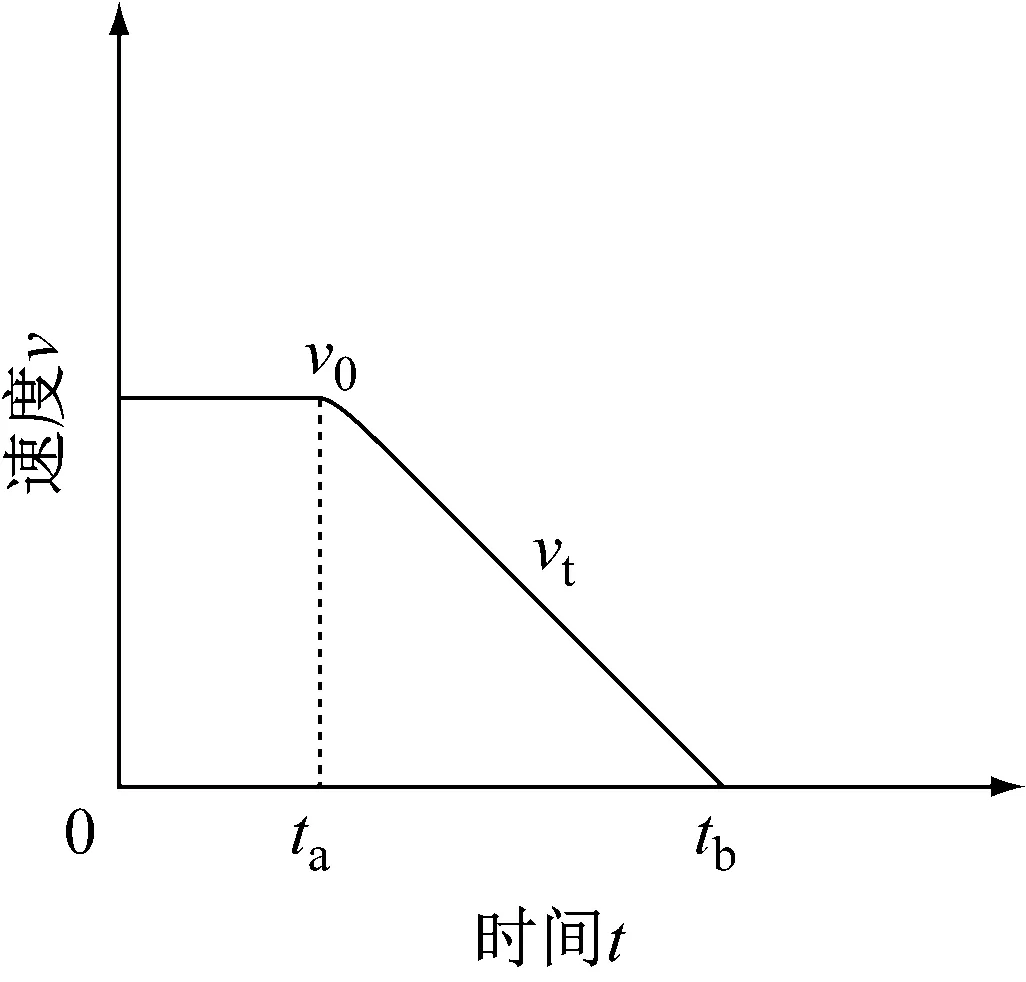

車輛在緊急制動時,車輪急速抱死,車輪在地面上留下緊急制動劃痕,車輛速度也急速降低。緊急制動時的車輛速度曲線見圖4。

圖4 緊急制動時的車輛速度

由圖4可知,車輛在Fa作用下,時間從ta到tb處于臨界狀態時,摩擦力發生較大的變化,車輛的速度下降較為明顯,車輪處于邊滾邊滑的狀態。此時車輛受到的制動力處于非常理想的狀態,輪胎的行駛方向處于可控中[2]。

3 無軌運輸車輛防抱死系統設計

3.1 一般性制動系統

一般防爆車輛緊急制動時的系統見圖5。防爆車輛屬于煤礦機械設備,日常的維護保養基本滿足設備不發生損壞,車輛懸架、彈簧、輪胎等得不到有效維護,有時會出現車輛制動時發生制動力不平衡的情況。當車輛輪胎處于抱死狀態下,防爆車輛的輪胎與地面劇烈摩擦,轉向系統不受駕駛人員的控制,同時車輪制動力不一致時極易導致車輛側滑。輕者對車輛的輪胎造成磨損,影響輪胎的使用壽命;重者可能導致車輛撞擊煤壁,引發安全事故。因此,防爆車輛需要一種適應于煤礦井下的防抱死制動系統。

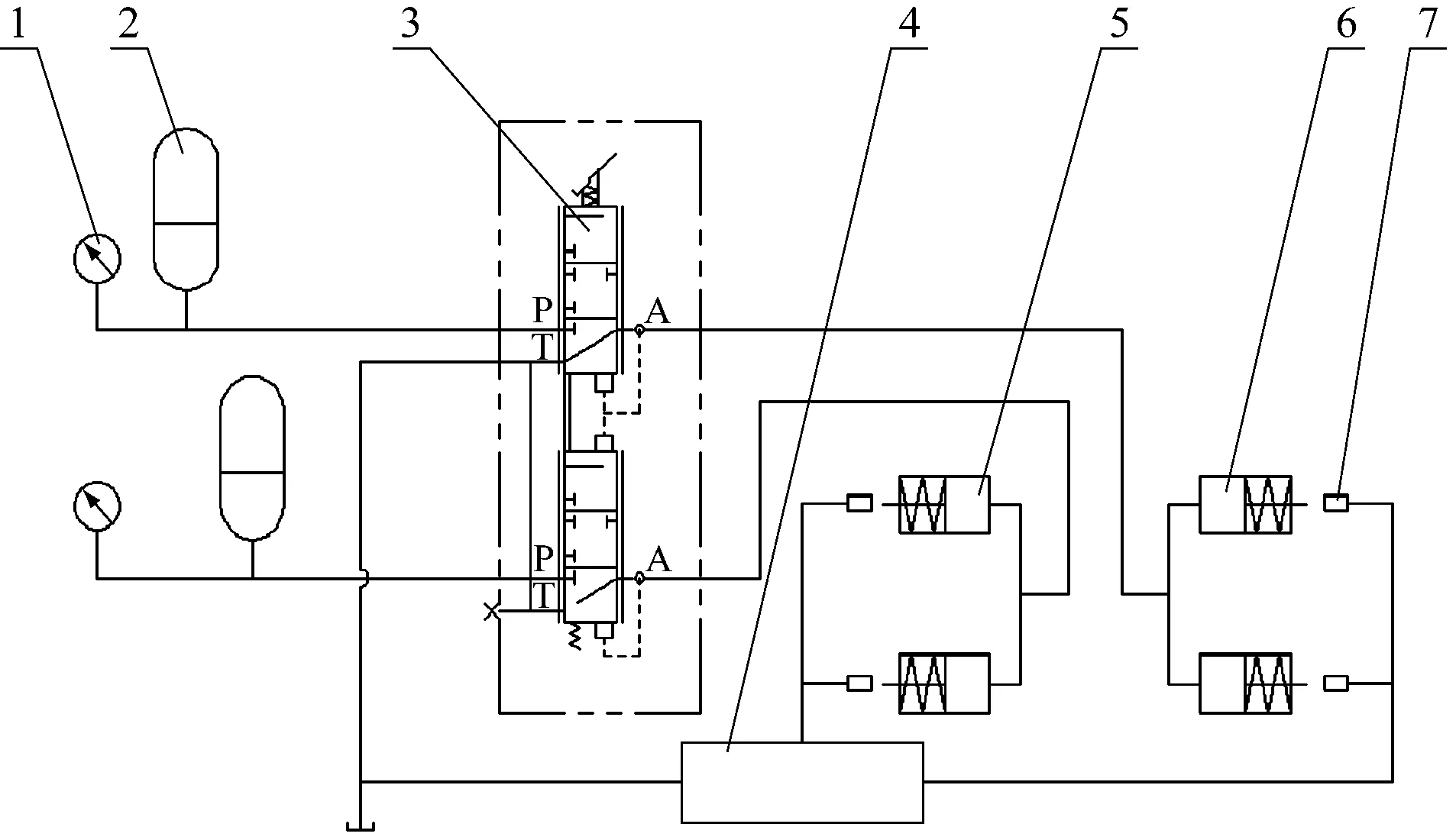

1-壓力表; 2-蓄能器; 3-行車制動閥; 4-前輪行車制動器; 5-后輪行車制動器。圖5 一般性制動系統圖

3.2 緊急制動系統設計

車輛緊急制動時,駕駛人員踩下行車制動閥,蓄能器內部液壓快速充斥到制動器的制動油缸內,車輛快速制動,可能造成輪胎抱死。前輪抱死時,車輛行駛方向不受駕駛人員控制;后輪抱死時,出現側滑現象,造成事故。從煤礦輔助運輸安全角度出發,為避免發生這些煤礦井下的交通事故,需要開發煤礦井下防爆車輛使用的防抱死系統,如圖6所示。

1-壓力表; 2-蓄能器; 3-行車制動閥; 4-電控單元;5-前輪行車制動器; 6-后輪行車制動器; 7-傳感器。圖6 緊急制動系統圖

當車輛正常行駛時,駕駛人員需要時,制動車輪能夠使車輛安全穩定地運行,此時防爆制動系統的傳感器收集信息給電控單元,電控單元不參與制動控制系統的運行。當車輛緊急制動時,駕駛人員快速踩下行車制動閥,蓄能器液壓快速充到車輪制動器中,車輪制動。系統傳感器接收到車輪抱死信息,傳遞到電控單元,電控單元對該信息進行分析,降低制動油缸的油壓,制動器油壓降低,車輪開始滾動,在此過程中會有部分時間車輪處于邊滑邊滾的狀態,車輪的摩擦因數處于最大范圍,制動狀態始終處于最佳點(滑移率S為20%左右),制動效果達到最好,行車最安全。車輛速度曲線如圖7所示。

圖7 車輛速度

防抱死系統通過使趨于抱死車輪的制動壓力循環往復地經歷保持—減小—增大的過程,而將趨于抱死車輪的滑動率控制在峰值附著系數滑動率的附近范圍內。在該系統中對應于每一個制動輪油缸各有一對進液閥和出液閥,由電控單元分別進行控制。因此,各制動輪缸的制動壓力能夠被獨立地調節,使4個車輪均不發生制動抱死。由于各制動器獲取最佳的制動力矩,使車速降低,制動距離縮短[3]。

4 試驗驗證情況

制動能力是防爆車輛的重要指標之一。國家煤炭防爆膠輪車標準《礦用防爆柴油機無軌膠輪車通用技術條件》中第四章、第4.3.7.6條明確規定:在水平干硬路面上,無軌膠輪車以額定載荷、初速度為20 km/h時的制動距離應不大于8 m,如果無軌膠輪車的最大運行速度小于20 km/h,則最大運行速度為初速度的制動距離應不大于8 m[4]。為驗證該系統是否有效,需要進行制動試驗。

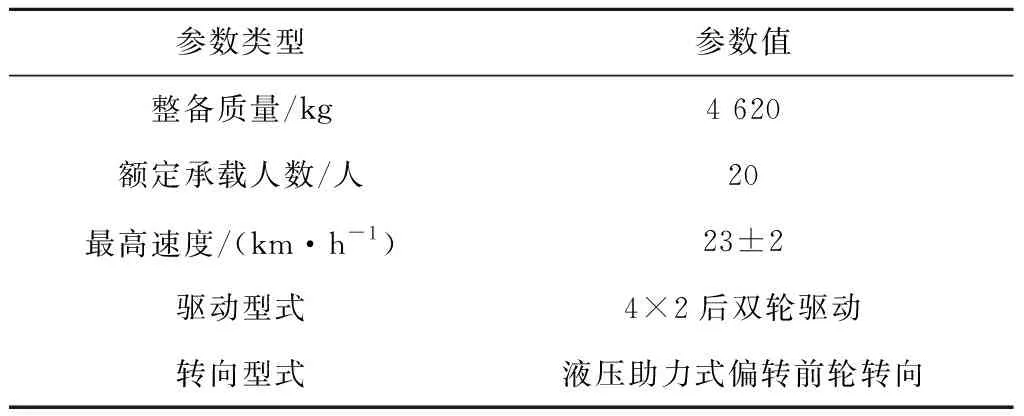

試驗用無軌運輸運人車主要參數見表1。

表1 無軌運輸運人車主要參數

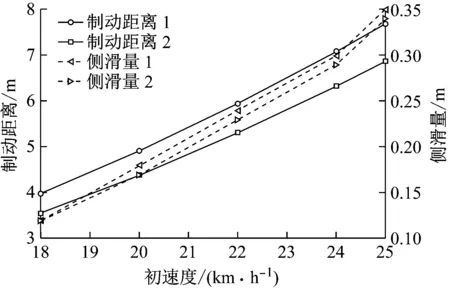

車輛分別在加裝防抱死系統和沒有加裝防抱死系統下,在試驗場地進行了反復的制動試驗,并進行了制動距離和側滑距離的測量。側滑距離是車輛因輪胎定位不合適或裝配精度不夠制動,在車輛制動時產生橫向運動距離。側滑在摩擦因數較高的地面發生時偏移量較小。當在煤礦井下緊急制動時,地面附著有煤粉,部分地區存在水,這就將地面的摩擦因數大大降低,緊急制動時防爆車輛發生側滑,側滑較大時撞擊巷道煤壁,嚴重時可能造成車毀人亡的交通事故。

為了更好地反應煤礦井下的實際工作路面,將摩擦因數為0.6的干硬水泥路面進行改造,分別灌注自來水和拋灑煤粉。采用紅外線速度儀測量防爆車輛行駛時的制動初速度。緊急制動時輪胎在地面留下制動劃痕見圖8,分別根據制動劃痕的斜線畫定相應直角三角形,測量兩個直角邊,記錄相應制動距離和側滑量。如圖9。

圖8 試驗場地和車輛

圖9 現場測量數據

按照現場測量的數據進行對比,制成圖10。其中制動距離1和側滑量1為未裝配防抱死系統的防爆車輛的測量數據,制動距離2和側滑量2為裝配有防抱死系統的防爆車輛的測量數據。從圖10中對比數據來看,裝有防抱死系統的防爆車輛的制動距離要降低10%左右,同時側滑量在裝有防抱死系統情況下降低了4%,這在一定程度上降低了發生緊急制動時造成傷害的程度,達到了預期的效果。

圖10 現場測量數據對比

5 結論

井下煤礦防爆車輛使用防抱死制動系統能夠充分發揮制動器最佳的效能,縮短制動時間和距離,防止井下交通事故的發生;同時,該系統可最大程度地避免輪胎與地面的摩擦,盡量減少輪胎的磨損,縮短客戶更換輪胎的周期,起到節省客戶資金的作用。