基于定量倉稱重的自動定量裝車系統設計

張海軍

(西山煤電有限公司 屯蘭選煤廠, 山西 太原 030021)

0 引言

煤礦裝車系統主要應用于港口、選煤廠,是將物料轉運至卡車、火車進行外運。傳統的裝車方式為裝載機裝車,不僅需要多次稱重,還需要司機不斷地重復運輸,勞動強度大[1-2]。傳統裝載機裝車方式屬于勞動密集型裝車方式,工作效率低,勞動強度大,且存在諸多管理漏洞問題。隨著計算技術、智能控制技術、網絡通信技術的發展,裝車系統逐漸以自動控制取代人工操作,先后出現了以軌道衡稱重的自動裝車系統、以輸送帶稱重的自動裝車系統及自動定量快速裝車系統[3]。在裝車系統中加入自動控制的元素后,提高了稱重精度,降低了勞動強度,保證了裝車系統快速、連續、精確運轉。

1 系統總體結構

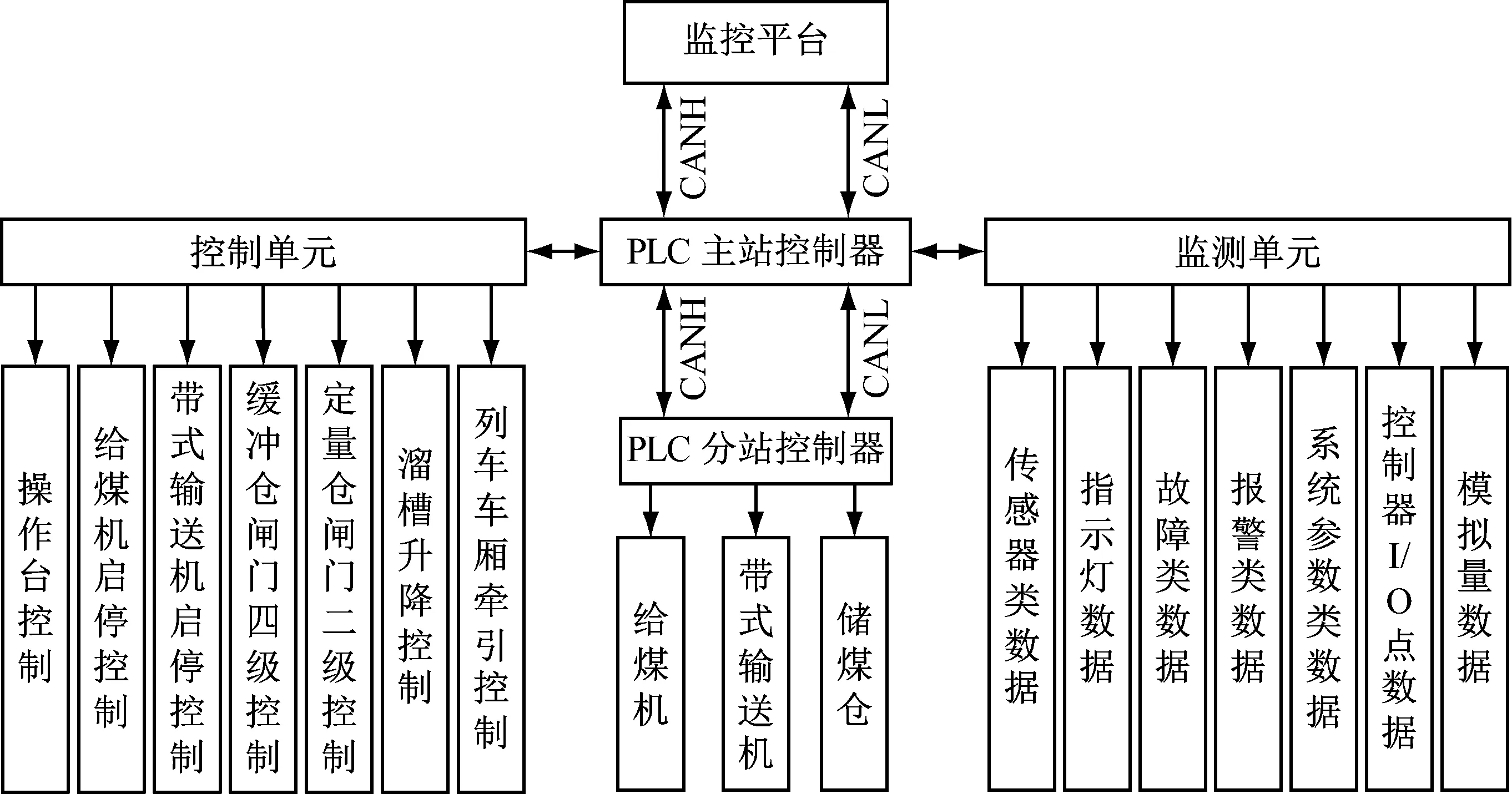

基于定量倉的自動定量裝車系統的總體結構框架如圖1所示。可編程控制器(PLC)分站控制器對給煤機、帶式輸送機、儲煤倉進行邏輯控制,并將獲取的信息以CAN通信方式傳送給PLC主站控制器。PLC主站控制器對控制單元、監測單元進行邏輯控制。其中:控制單元主要完成裝煤系統各組成部分的動作控制,包括操作臺控制、給煤機的啟動控制、帶式輸送機的啟停控制、緩沖倉閘門四級控制、定量倉閘門二級控制、裝車溜槽的升降控制及待裝列車車廂的牽引控制;監測單元主要完成裝煤系統各組成部分的參數、數據、狀態監測,如傳感器類數據監測、指示燈類數據監測、故障類數據監測、報警類數據監測、系統參數類數據監測、控制器I/O點數據監測及模擬量數據監測等。另外,PLC主站控制器與監控平臺以CAN通信方式進行數據交互,將控制單元數據或監測單元數據發送給監控平臺,在監控平臺進行狀態、參數、數據的實時顯示及實時控制。

圖1 自動定量裝車系統總體結構框架

2 硬件選型

PLC主站控制器與PLC分站控制器都選用倍福的CX8050,該PLC支持多種通信模式,如支持TCP/IP、CAN、CanOpen、Modbus TCP、Modbus RTU等。該PLC支持數字量輸入、數字量輸出、模擬量輸入、模擬量輸出擴展,支持各通信模式擴展。選煤廠自動定量裝車系統中用到的傳感器較多,有溫度、速度、位移、撕裂、傾角、壓力、料位、CH4、CO、光電、煙霧、拉繩等多種傳感器。變頻器采用Pempek公司的W4變頻器。該變頻器的控制方法有V/Hz頻率控制及閉合回路矢量控制,保護措施有電源低電壓保護、電源失相保護、電源過電流保護、電源短路保護、直流母線過電壓保護、負載短路保護、負載過電流保護、負載過速保護、功率元件溫度過高保護等[4-5]。該變頻器支持CAN總線2.0B通信協議。轉軸速度編碼器的輸入電壓為0~5 V,輸入頻率為0~200 kHz,供給輸出為5 V。電源接線的輸入電壓為1 000 V/1 050 V/1 150 V,輸入頻率為45~66 Hz,可采用軟啟動的功能。

3 軟件設計

3.1 PLC控制程序總流程

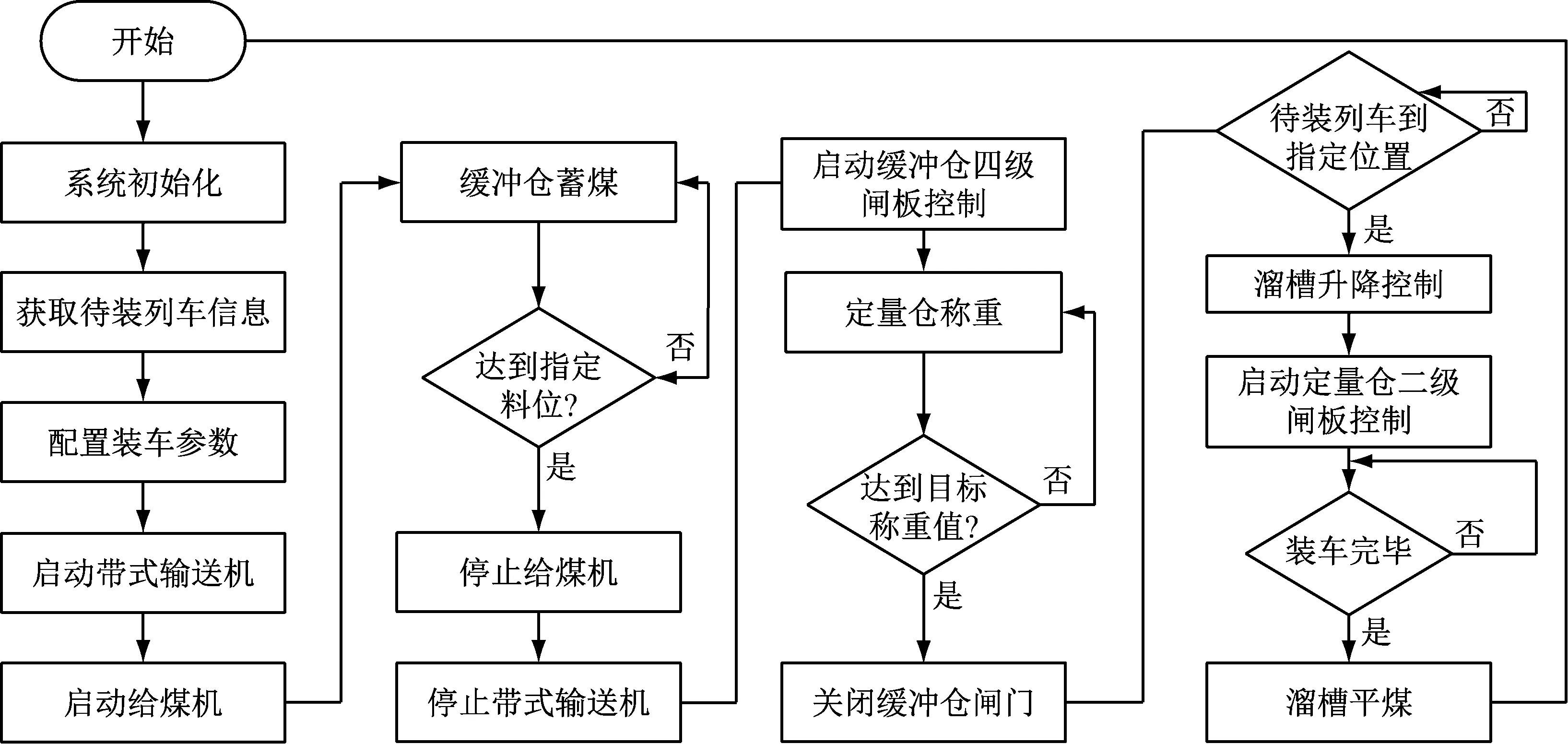

圖2所示為自動定量裝車系統的一個循環流程。系統初始化完成后,PLC主站控制器獲取待裝列車的信息,如待裝列車的車型、載重、列車編號等。PLC主站控制器獲取上述參數后,自動按照該參數進行裝車參數配置,然后先啟動帶式輸送機,再啟動給煤機。帶式輸送機將煤料運輸至緩沖倉進行蓄煤。在緩沖倉內安裝有料位傳感器,實時監測緩沖倉蓄煤的高度。當料位傳感器指示蓄煤量達到緩沖倉最高高度時,緩沖倉發出“停止”控制指令給給煤機,要求給煤機停止給煤。給煤機接收到“停止”控制指令后立即停機,并停止帶式輸送機。如果緩沖倉內煤料料位沒有達到指定料位,則繼續蓄煤。停止帶式輸送機后,啟動緩沖倉四級閘門控制,將煤料卸入定量倉,并且以拋物線方式無限逼近定量倉的目標稱重值。定量倉的稱重傳感器實時檢測卸入煤料的質量,待達到目標質量值后,定量倉發出停止控制指令給緩沖倉停止卸煤,關閉緩沖倉全部閘門。如果稱重傳感器指示煤料質量沒有達到目標稱重值,則指示緩沖倉繼續卸煤。定量倉內的煤料達到目標稱重值后,裝車溜槽檢測待裝列車是否達到指定位置。如果達到,裝車溜槽啟動溜槽升降控制,并處于合適位置后,通知定量倉啟動二級閘門控制煤料經裝車溜槽卸入待裝列車車廂內。以上完成一次裝車過程。

圖2 自動定量裝車程序流程

3.2 互鎖程序設計

在自動定量裝車系統中,給煤機與帶式輸送機之間、緩沖倉與給煤機之間、裝車溜槽與定量倉閘門之間、緩沖倉閘門與定量倉閘門之間存在閉鎖關系。

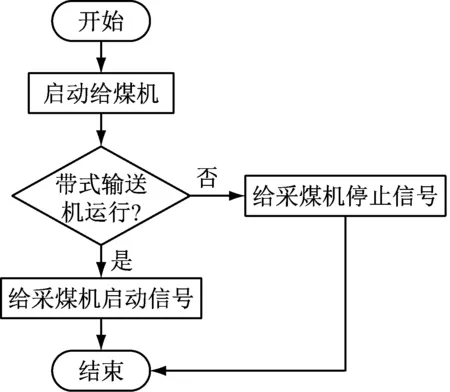

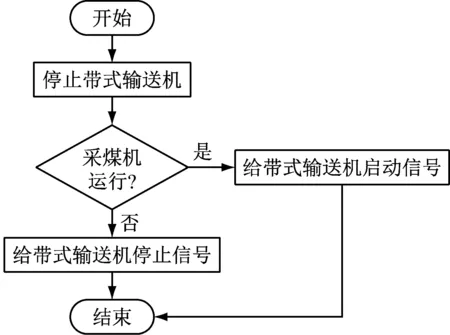

1) 給煤機與帶式輸送機之間存在閉鎖關系為:啟動時,必須先啟動帶式輸送機,然后再啟動給煤機,防止先啟動給煤機后帶式輸送機沒有啟動,導致運輸至帶式輸送機的煤料外漏;停止時,必須先停止給煤機,間隔一定時間后再停止帶式輸送機,防止先停止帶式輸送機,給煤機繼續卸煤,導致運輸至帶式輸送機的煤料外漏。給煤機與帶式輸送機的閉鎖關系如圖3所示。

(a)

(b)

2) 緩沖倉與給煤機之間存在閉鎖關系為:緩沖倉的料位指示達到最高位時,為防止緩沖倉溢煤,必須給給煤機停機信號,停止給煤機運行。當給煤機檢測到緩沖倉的料位指示達到最高位時,則不能啟動。

3) 裝車溜槽與定量倉閘門之間存在閉鎖關系為:裝車溜槽未到達指定調整位置,定量倉的閘門不能開啟。當裝車溜槽未達到最高位時,則不能左右移動。

4) 緩沖倉閘門與定量倉閘門之間存在閉鎖關系為:緩沖倉未檢測到定量倉閘門全部關閉的信號時,緩沖倉閘門不能打開。當定量倉未檢測到緩沖倉閘門全部關閉的信號時,定量倉閘門就不能打開。

4 工業試驗情況

2018年9月1日至2018年12月31日在某選煤廠進行為期4個月的工業試驗,共裝載整列列車1 028列,運輸煤料474.936萬t,詳細如表1所示。從9月到12月的運輸煤料和裝載整列列車的數據都在穩步增加。所設計的自動定量裝車系統每小時的裝車能力在6 000 t左右,單列列車的裝車精度可達0.1%,整列列車的裝車精度控制在0.5%左右。

表1 工業試驗裝載列車統計數據

待裝列車車型為C70,單列列車可以裝載70 t煤料,整列列車為66節。裝載單列列車的時間45 s/節,最快為39 s/節,整列列車的裝車時間一般控制在50~60 min。

試驗統計的列車額定載重與自動定量裝車載重誤差統計所示,裝車精度在0~0.1%的約占裝載列車總量的77%;裝車精度在0.11%~0.20%的約占裝載列車總量的12%;裝車精度在0.21%~0.30%的約占裝載列車總量的6%;裝車精度在0.31%~0.40%的約占裝載列車總量的4%;裝車精度在0.41%以上的約占1%。在實際裝車過程中,裝車精度大于0.41%時,裝車溜槽、緩沖倉閘門、定量倉閘門都出現或大或小的問題,從而影響了裝車精度。

5 結論

基于定量倉稱重的自動定量裝車系統,旨在解決現有選煤廠裝車系統精度不夠、效率不高、自動化程度受限的問題。本文結合選煤廠煤料運輸改造的系統要求,提出基于PLC控制的選煤廠自動定量裝車系統方案。所設計并完成的自動定量裝車系統是以C70車型為例,其裝載單列列車的時間45 s/節,最快為39 s/節,整列列車的裝車時間一般控制在50~60 min。