基于逆向工程的礦用風機葉輪模型重構研究

文| 新疆工程學院 機電工程學院 李強,余斌,劉霞

礦用風機葉輪是實現氣體運輸的主要部件,因葉輪葉片曲面形狀復雜,在對過住圖紙進行數字化建模過程中難以采用正向工程技術建模,故采用逆向工程技術進行模型重構,并對重構過程中葉輪點云的測量、點云處理、多邊形處理和曲面重構過程中的一些關鍵問題進行了分析和解決。

一、概述

軸流風機葉輪在煤礦生產中應用較多,可用于抽排風機和通風機等,是實現氣體運輸的主要部件。然而葉輪的葉片的形狀較為復雜,大多由曲面組成,很難用數學表達式來描述,設計時一般可對已有的葉輪模型進行測量,獲得葉輪點云數據,然后對點云數據進行處理,再使用逆向軟件重構模型,這種方法就是對葉輪進行逆向工程建模。

逆向工程一般從已有零件著手,通過測量零件獲取數據,然后利用獲取數據對零件進行重構。逆向工程在復雜零件的重構、改進以及設計方面有著非常重要的作用。因此,逆向工程建模是葉輪維護和改造設計常用的方法之一。

二、葉輪的數據點測量

對葉輪進行逆向工程,首先是要對葉輪進行數據測量,目的是將物理葉輪模型轉換成為數字葉輪模型,實現葉輪的模型數字化。使用測量設備測量出葉輪表面的一些數據點三維坐標位置,用這些葉輪數據點云來表達葉輪的三維幾何模型。因此,數據點測量是逆向工程的基礎。

1、葉輪的掃描策略

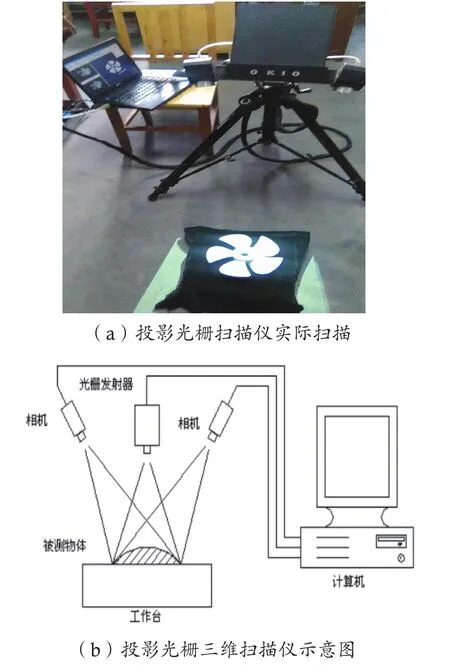

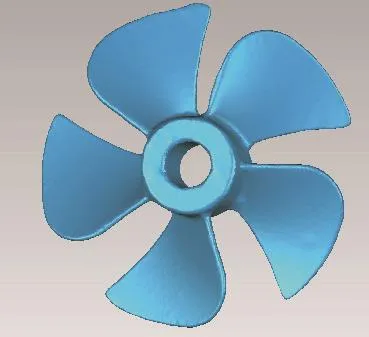

由于葉輪模型的材質為鋁合金,葉片表面光滑、曲率變化不是很大,比較適合采用非接觸光柵掃描儀進行測量,這種掃描儀精度較高、掃描速度快且成本低。(圖1)。

圖1 投影光柵式三維掃描儀

為了完整、準確地測量葉輪,根據葉輪的結構特點,須制定合適的掃描策略。葉輪模型由圓柱形帶孔輪轂、均布在輪轂圓周上的五個葉片組成,因此掃描和造型的難點在于葉片。葉輪模型有正反兩面,可以采用先用兩次操作分別掃描完兩個面,再對兩個面進行手工對齊拼合的方法,這樣的優點是掃描操作簡單,但是拼接操作難度較大,而且拼接精度不高。還可以根據葉輪模型特點,把葉片之間的輪轂作為正、反面掃描的公共部分,從葉輪的正面過渡到反面,這樣就可以一次完成整個葉輪正、反兩個面的連續掃描和自動拼接,而且掃描精度也會要高于兩個面分別掃描再對齊拼合的,如圖2所示。

圖2 掃描得到的葉輪點云

2、掃描參數對掃描質量的影響

在掃描過程中,為了獲得質量較高的點云數據,可根據周圍光線明暗情況、被掃描件位置的變化等調整相關掃描參數,如:相機曝光時間、增益等,不同的掃描參數,可以得到不同的掃描結果,點云的質量也有很大的差別。

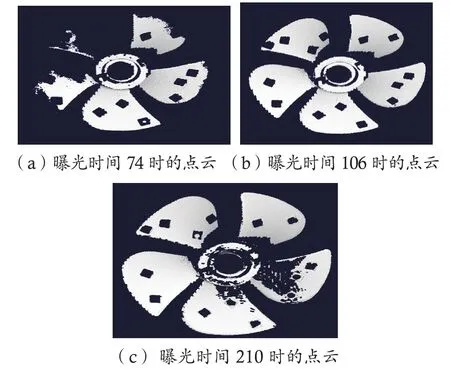

(1)調節相機曝光時間

曝光時間調節,通過掃描軟件來調整相機的曝光時間,調節曝光時間實際上是調整整幅圖像的亮度。

圖3 不同曝光時間時拍攝的點云

曝光時間太短時,掃描得到的點云數據少,而且不完整,拍攝亮度很低,很多數據點采集不到。而曝光時間太長時,雖然拍攝亮度很高,但是零件上的很多特征點卻由于亮度過高而采集不到。只有當曝光時間設置在100左右時,拍攝亮度適中,采集到的點云多且較完整,如圖3所示。

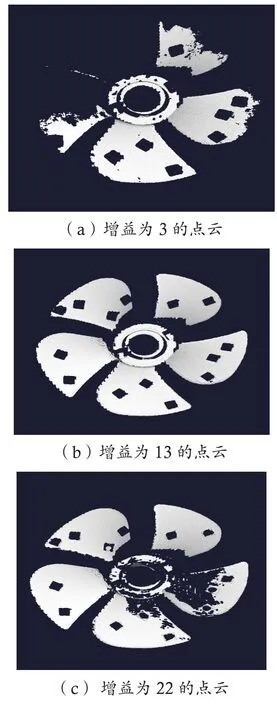

(2)調節增益

增益調節用來調整圖像的清晰度、對比度,對不同的需求、不同的光照條件下,通過調節增益能得到較好的圖像效果(圖4)。

圖4 不同增益值時拍攝的點云

增益過小時,得到的數據點很少,圖像非常模糊不清,采集到的點非常少且不完整。增益過大時,得到的數據點較多,但圖像模糊,很多數據點采集不到。只有當增益設置在10左右時,拍攝的圖像清晰度、對比度適中,得到的數據點較多,得到的葉輪點云數據較為規則、完整。

三、葉輪點云數據處理

通過三維掃描獲得點云數據之后,由于點云數據中存在有偏離原曲面的點和由于測量手段或測量環境的變化引起的點云缺口或測量盲區,需要對測量獲得的點云進行壞點剔除和數據修補等操作,并將點云轉化為建模所需的線、面,最終生成實體,要完成這些工作就需要專門的逆向軟件,本文使用逆向工程軟件Geomagic studio。

1、點處理階段

對點云進行斷開組件連接、去除體外孤點、減少噪聲點和曲率采樣等操作后,得到比較規則的葉輪點云(圖5),然后通過封裝操作生成三角面(圖6)。

圖5 處理后的葉輪點云

圖6 葉輪點云封裝

2、多邊形處理階段

由于掃描時貼了標志點,多邊形表面上存在一些標志點孔洞,需要填補,還要對不規則的邊界進行修改,對表面不規則、不光滑的地方進行修復、去除特征處理,使之成為外形完整、邊界規則且表面基本光順的多邊形面(圖7)。可將多邊形表面的孔洞填充起來,再使用松弛的方式使表面盡量平滑,還可以對多邊形表面進行自動分析和修復。

圖7 處理后的葉輪多邊形面

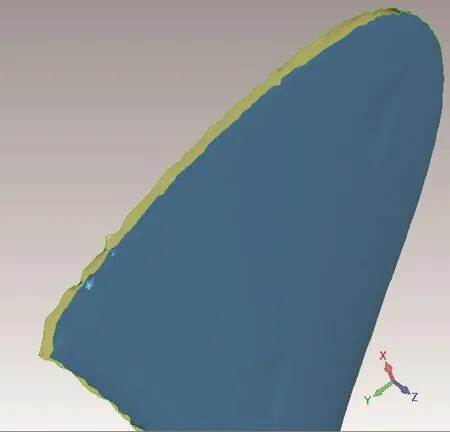

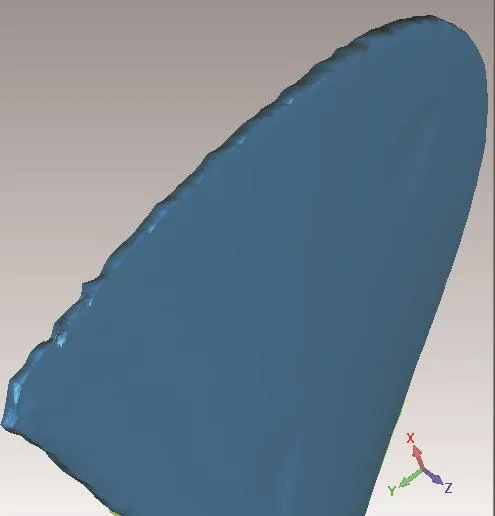

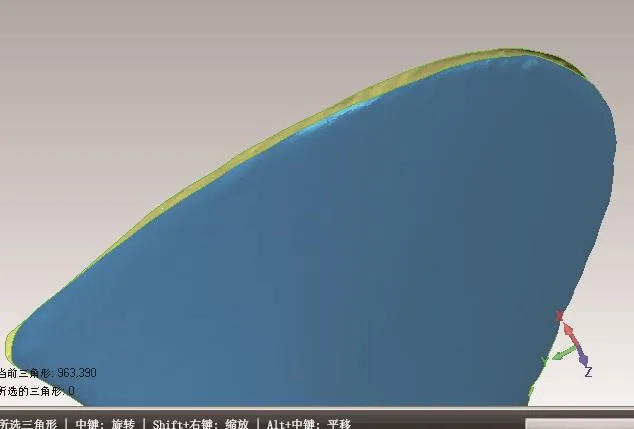

3、葉輪邊緣數據的處理

葉輪的葉片屬于薄壁件,正反面相交的邊緣處有很小的圓角過渡,因此葉片的邊緣很窄,由于光學三維掃描儀的限制,葉片邊緣的數據點會出現掃描不到或掃描不全的情況,這樣得到的點云數據,經過點云處理后得到的葉片曲面邊緣會出現參差不齊的鋸齒狀輪廓(圖8)。如果將這種鋸齒狀邊緣直接修補填充,則葉片邊緣就會形成許多凹凸不平的面(圖9),這就會大大影響葉片表面質量,因此需要對參差不齊的邊緣進行修改處理。

圖8 葉片鋸齒狀邊界

圖9 未修改邊界填充

處理邊緣數據前,可先刪除周圍的浮點數據,避免浮點數據的干擾。對于邊緣是曲線的部分,可進行編輯邊界或松弛邊界,使鋸齒狀邊界成為較為規則的曲線;對于邊緣是直線的部分,可進行直線化邊界;對于邊緣數據不全或者缺失的情況,可進行創建邊界,如創建樣條邊界、創建多義線邊界。當邊緣數據修改、創建完成以后,修改過的邊界就比較光滑和規則了(圖10)。再對邊緣進行修補和填充,這樣形成的邊緣面就比較光順了(圖11)。

圖10 修改過的邊界

圖11 修改過邊界填充

四、葉輪的曲面重構

1、葉輪的曲面重構方法

在逆向工程中,最關鍵、最復雜的一個步驟就是模型的曲面重構,因為數據模型為后面的產品分析、產品的創新設計和產品加工制造等應用提供了基礎支持。曲面重構的方法現在主要有基于曲線的曲面模型重構和曲面片直接擬合造型兩種方法。

對這兩種技術進行比較分析,可以看出基于曲線的曲面重構技術的建模過程是由點生成線,再由線生成面,最后由面生成體的過程,在每一個過程中,都可以進行修改和編輯,使之滿足要求;而曲面片直接擬合技術的建模過程是直接由點生成曲面,再由曲面生成體,也就是直接擬合的方式,這種方法效率較高,但是當零件組成曲面類型較多時,此方法生成的曲面質量會變差,而且很難去修改和編輯直接生成的曲面。

本次測量的葉輪點云數據為較為規則的點云,可以較容易地提取出輪廓線,宜采用基于曲線的曲面模型重構的方法。

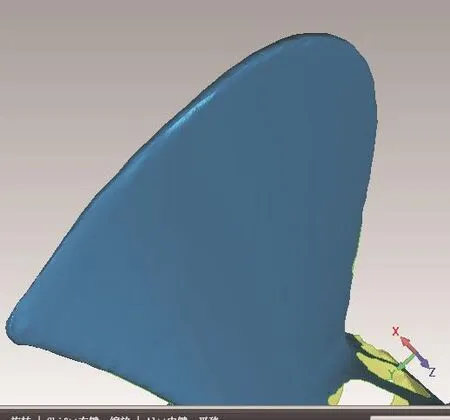

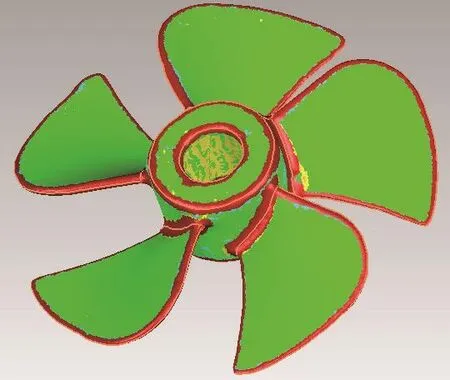

2.葉輪曲面重構的過程

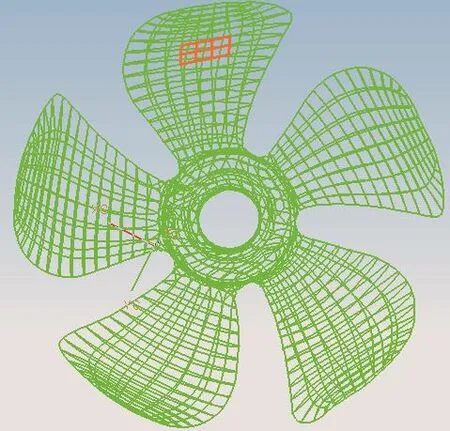

先對葉輪的表面構成進行分析,葉輪的輪轂由圓柱面和平面構成,葉輪的葉片由曲面構成,各種面的輪廓線和不同類型面的交線就形成了各自不同的輪廓線。進行探測輪廓線時,根據葉輪不同的表面構成抽取輪廓線(圖12),然后根據抽取的葉輪輪廓線來構造曲面片,并對構造的曲面片進行修理和移動,對有錯誤的地方進行修改,使之生成較為規則的曲面片(圖13)。

圖12 探測、抽取輪廓線

圖13 構造曲面片

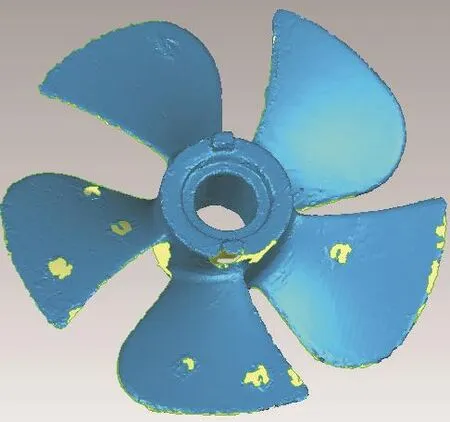

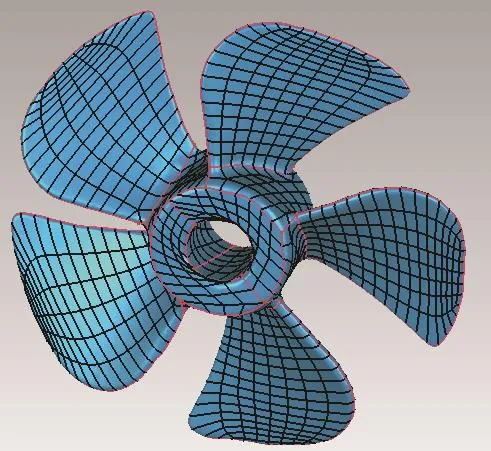

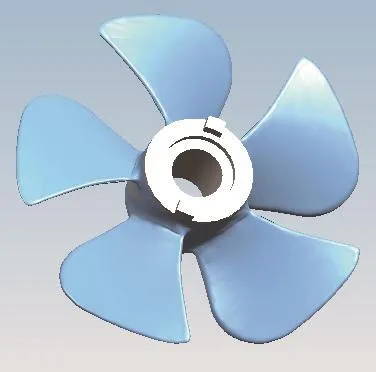

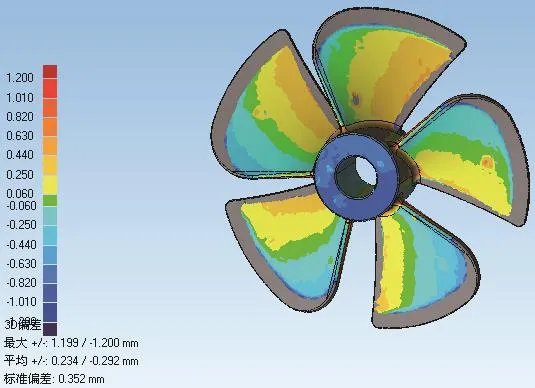

然后將生成的曲面輪廓線導入三維設計軟件NX(圖14),此時導入的輪廓線均為樣條曲線,可以進行單段或多段樣條的選擇以及修改、編輯等操作,這樣就為后面的模型修改做好了準備。最后就可以進行葉輪模型的曲面重構了,采用基于曲線的曲面重構的方法,利用抽取的葉輪輪廓線,使用曲面網格、拉伸、旋轉和邊倒圓等方法進行葉輪的曲面重構(圖15)。為了檢測重構曲面是否規則、準確,可將重構葉輪模型與掃描葉輪點云進行3D比較(圖16),可以看出重構的葉輪模型與掃描葉輪點云之間的偏差大小,如果檢測的偏差過大,可重新對葉輪點云進行曲面重構。

圖14 提取葉輪輪廓線

圖15 曲面重構葉輪

為了對曲面重構后的葉輪曲面的連續性和光順程度進行檢測,檢測重構曲面的曲率變化、連接過渡是否光順,可通過面反射分析(圖17),可以看出葉輪曲面過渡、光順情況是否符合設計要求,如果不符合要求,可重新對葉輪點云進行曲面重構。

圖16 3D比較

圖17 面反射分析

五、結語

逆向工程是針對一些復雜零件無法或難以采用正向工程方式建模而采用的建模方法,通過此方法可以實現快速復雜零件的模型重構。逆向工程是從零件——設計——零件的過程,不僅只是對原有零件的復制,借助CAD/CAE/CAM軟件可對零件進行修復、設計、分析和加工等操作。