一種新型軸向磁通爪極電機的電磁性能分析

潘秋萍,劉成成

(1.鄭州鐵路職業技術學院,鄭州 451460;2. 河北工業大學,天津 300401)

0 引 言

近年來,軟磁復合材料(以下簡稱SMC)的研制、磁特性測量與模擬、以SMC設計新型電機已吸引了國內外科研人員的廣泛關注[1-5]。目前已有比較成熟的商業SMC產品和使用SMC制作的永磁電機。但SMC具有磁導率低、磁滯損耗大等缺點,除特殊應用場合,SMC主要應用于低成本的電機驅動場合。

目前,SMC鐵心電機的設計要點可以總結如下:1)設計具有三維磁通路徑電機,以發揮其磁各向同性的優點;2)設計電機的額定工作頻率為300~500 Hz,以利用其渦流損耗低的優點;3)設計電機為永磁電機,以彌補其磁導率低的缺點(永磁電機對軟磁材料的磁導率并不敏感);4)使用鐵氧體作為永磁體材料,以降低永磁電機的材料成本[6-7]。

橫向磁通電機(以下簡稱TFM) 由于采用了全局繞組結構,每匝繞組都能鉸鏈所有的磁極,其轉矩與其極對數成正比,轉矩密度高[9-10]。爪極電機是基于TFM的一種新型電機,其本質是對TFM的定子齒部頂端位置進行軸向延伸,使得其能引入更多的磁通,以提高電機的轉矩能力。

為克服爪極電機的使用場合限制性這一缺陷,本文提出了一種軸向磁通爪極電機(以下簡稱AFCPM)。該電機具有較高的性能價格比,較好的聚磁能力和較高的轉矩體積密度,既適用于低成本的家用電器驅動電機,也適用于轉矩密度要求較高的高端家用電器電機驅動場合。

1 AFCPM

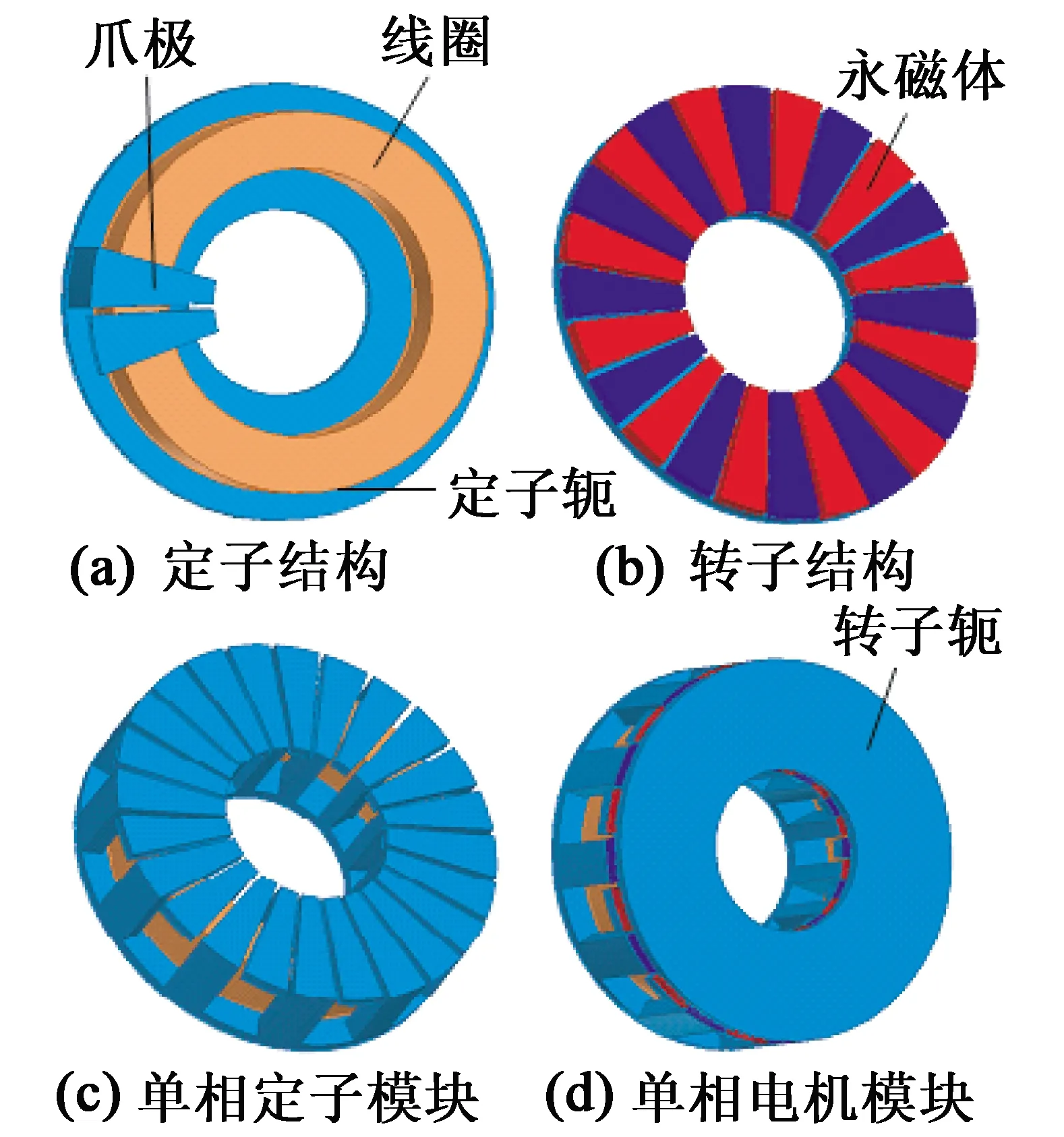

AFCPM的結構示意圖如圖1所示。本文采用表面貼永磁以減小軸向長度;采用定子外側軛部的寬度較內側的寬度稍小的結構,使得電機外定子軛爪連接處與內定子軛爪連接處的磁通密度接近;為增強電機的轉矩密度,設計定子爪極沿徑向的長度為沿電機的外徑減內徑。采用注塑工藝以加強電機定子鐵心和繞組的結構完整性,提高電機的機械強度,三個單相電機模塊在空間位置上彼此相差120°,構成對稱三相電機。

圖1 AFCPM結構示意圖

本文使用SMC來制造其定子鐵心,在AFCPM的轉子背鐵處同樣由SMC制作而成。在該電機的設計中所用SMC的型號為SOMALY 500TM,其鐵心密度7.32 g/cm3。 本文對使用不同永磁材料設計而成的AFCPM進行了對比。所用稀土釹鐵硼永磁的具體牌號為N30M,而鐵氧體永磁的具體牌號為Y30。以傳統的SMC TFM作為標準,其所使用SMC的型號與密度和本文所用材料相同,永磁體采用了稀土釹鐵硼永磁N30M。TFM和AFCPM的外徑均為47 mm,總軸向長度為93 mm。且所有電機的額定電流密度也相等。表1為AFCPM的主要尺寸參數的具體數值。

表1 AFCPM的主要尺寸

2 工作原理

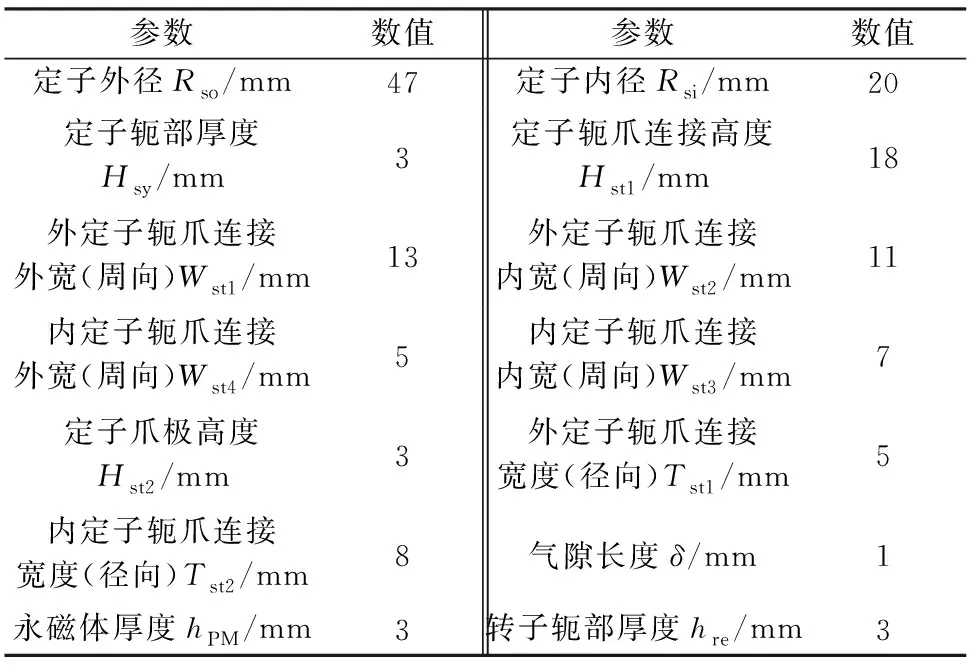

AFCPM與傳統徑向磁通爪極電機的工作原理相近,但仍存在區別,AFCPM的主磁通路徑是沿著電機的軸向方向,而徑向磁通爪極電機的主要磁通是沿著電機的徑向方向的。就單相電機模塊而言,AFCPM的磁力線的主要路徑:由永磁體N極開始,經氣隙至定子爪極頂部后,經爪極軛部連接處至定子的軛部,再由相鄰的定子的爪極軛部連接處至定子的爪極,經過氣隙至轉子永磁體S極,最后通過轉子背鐵與永磁體N極形成閉合回路,如圖2所示。隨著轉子的轉動,電樞繞組鉸鏈過的永磁磁鏈會由永磁磁鏈的正向最大,經過零至反向最大,最終形成一個正弦的磁鏈波形,具體可參照徑向磁通爪極電機進行理解[8]。每一個軸向磁通電機的模塊便是一相結構,需要三個模塊相互錯開120°電角度,以形成對稱的三相運行。

圖2 AFCPM的主磁通路徑

3 電磁特性

本文使用了有限元軟件ANSYS,對AFCPM的磁場分布進行分析并計算電磁特性。

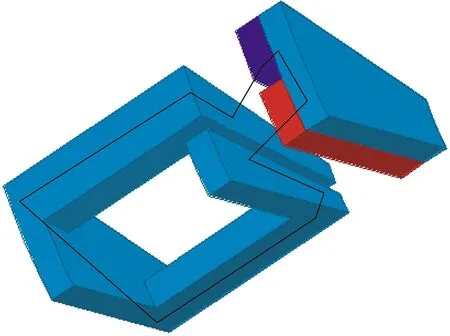

3.1 磁通密度分布

圖3為AFCPM的空載磁通密度分布圖。由圖3可見,使用稀土釹鐵硼永磁設計的磁通密度最大值出現在電機定子的爪極與軛部的連接處(約為1.4 T),已接近膝點磁密,它的轉子背鐵上的最大磁通密度為1.15 T;使用鐵氧體永磁設計的最高磁通密度為0.8 T,遠高于鐵氧體永磁自身的剩余磁通密度(0.4 T),同樣也位于電機定子的爪極和軛部的連接處。

圖3 AFCPM的空載磁通密度分布圖

3.2 電磁參數分析

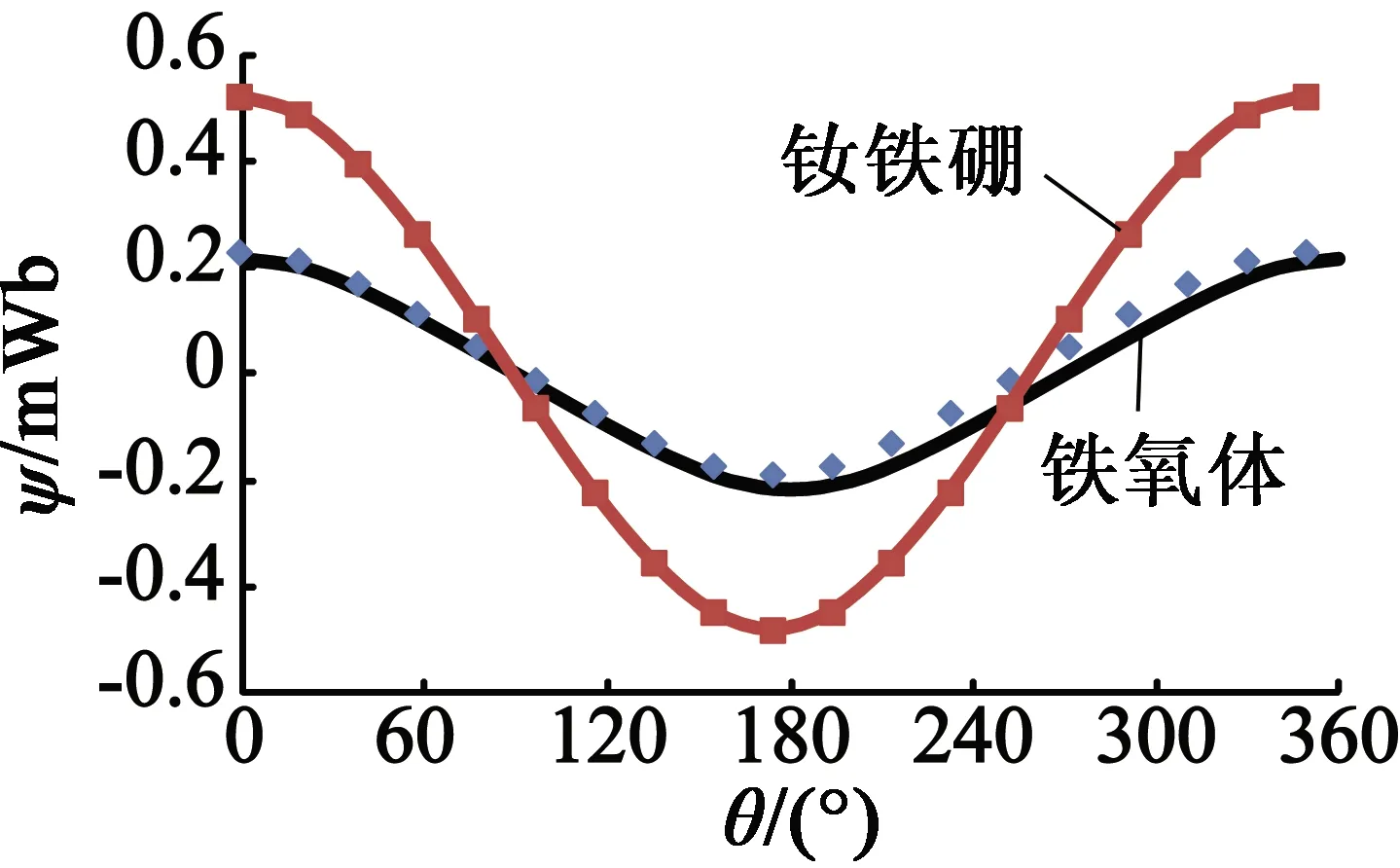

圖4是AFCPM的每匝永磁磁鏈的波形圖。由圖4數據可知,鐵氧體永磁的永磁磁鏈峰值約為0.22 mWb,而釹鐵硼永磁的永磁磁鏈峰值磁鏈約為0.52 mWb,而且兩種電機的永磁磁鏈的波形均為正弦波。

圖4 AFCPM的每匝永磁磁鏈

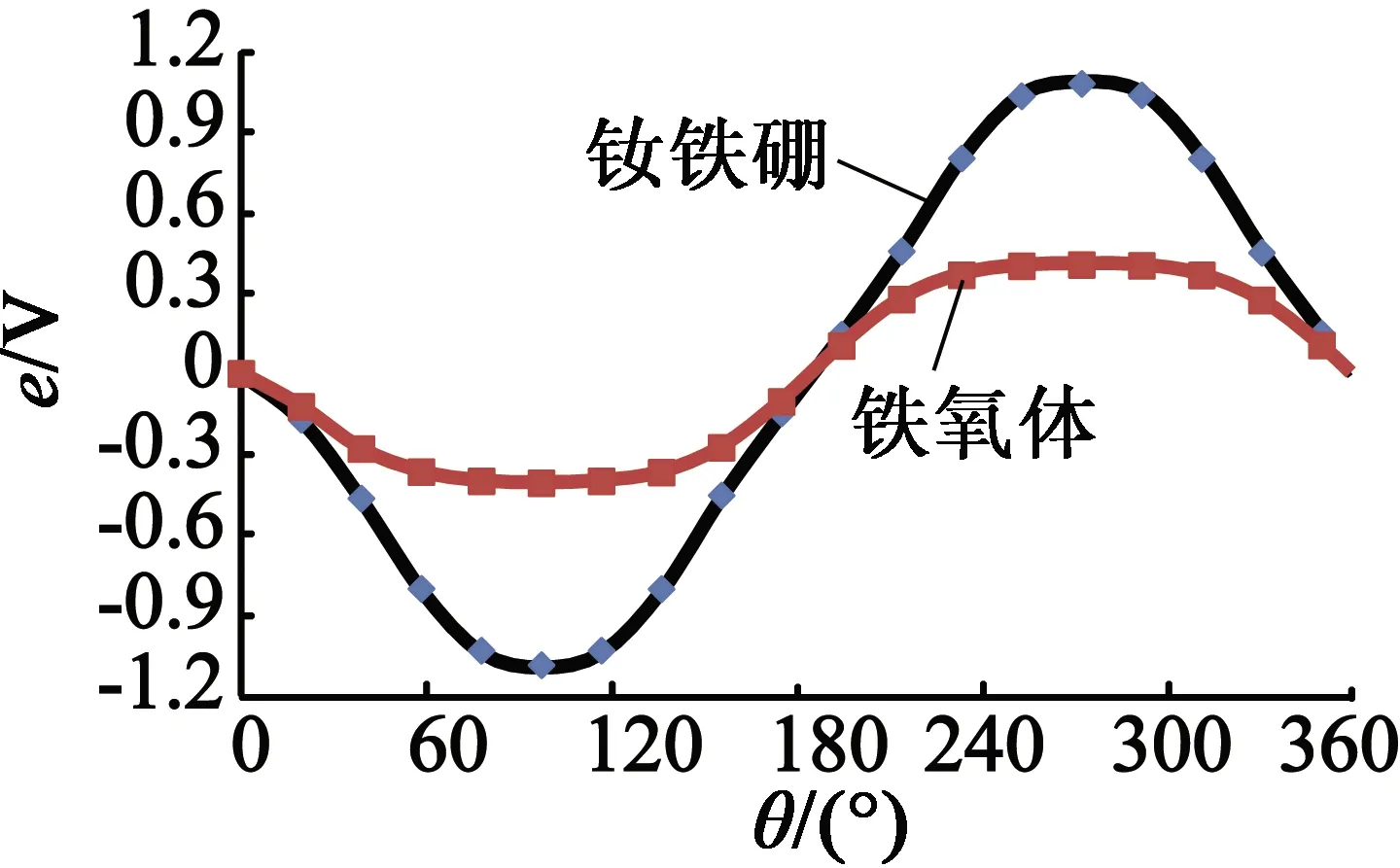

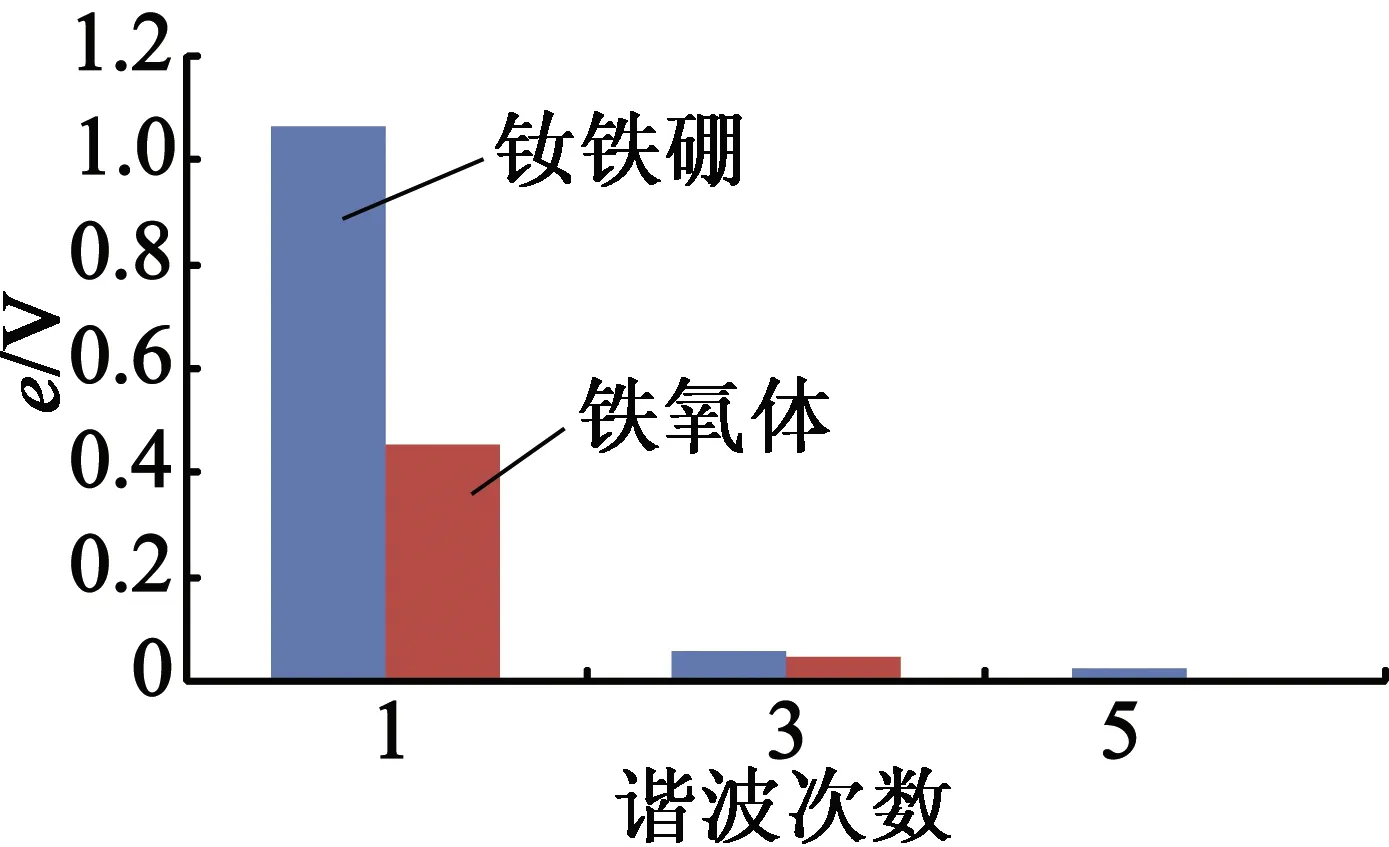

圖5為AFCPM的反電動勢隨著轉子位置變化的波形和反電動勢的諧波頻譜分析圖。兩個電機的反電動勢均有良好的正弦度,且均存在著較高的三次諧波。使用釹鐵硼永磁設計的AFCPM還含有五次諧波分量。

圖5 AFCPM的每匝相反電動勢及其諧波頻譜分析

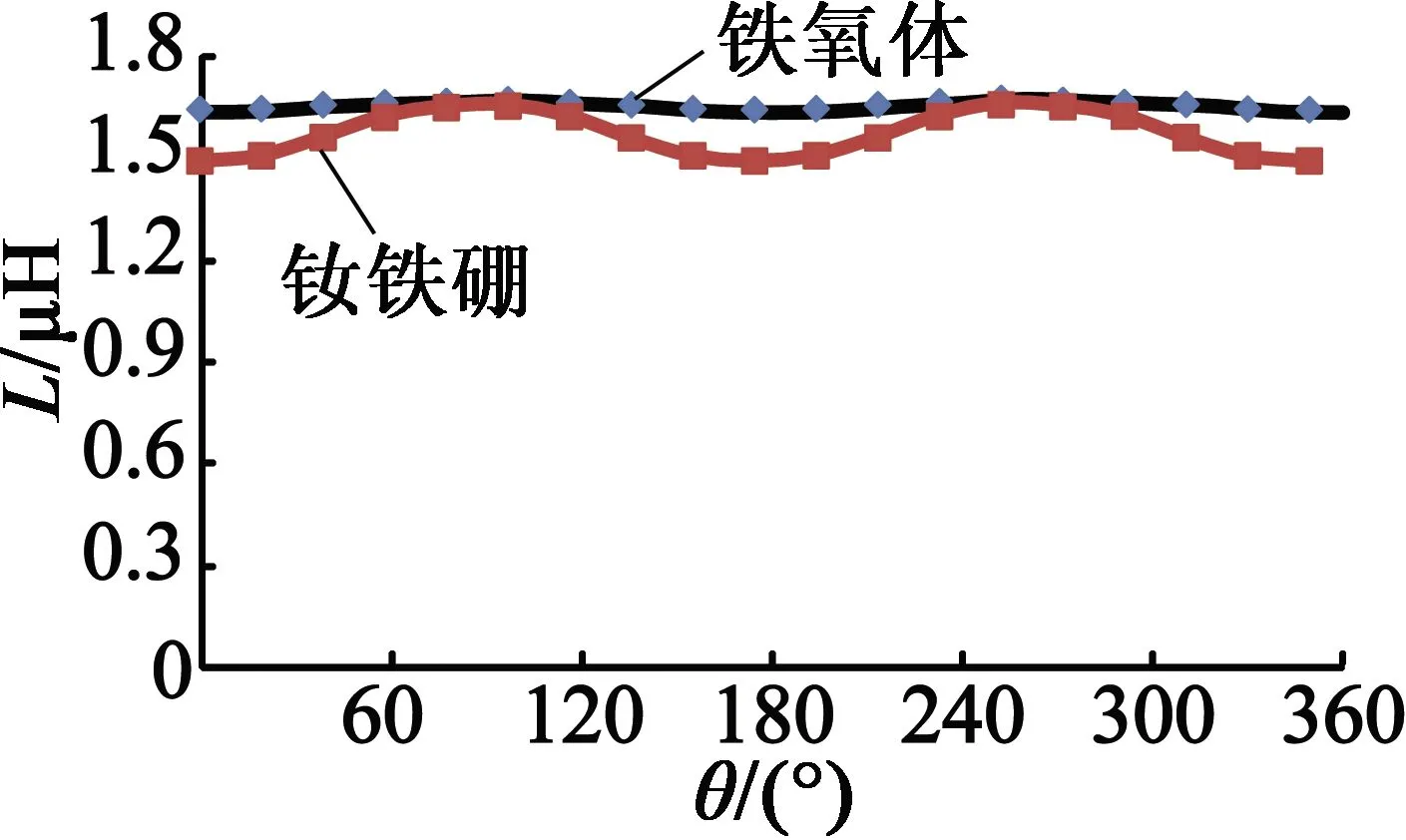

在永磁電機中,電感是一個非常重要的參數,本文在電感求解過程中使用了冰凍磁導率技術[11]。圖6為AFCPM隨轉子位置變化的電感波形圖。與鐵氧體永磁電機相比,釹鐵硼永磁電機的電感值較小,但轉子在不同位置時,主磁路上的磁通密度變化較大,所以其電感值的變化波動也較大。

圖6 AFCPM隨轉子位置變化的電感波形圖

4 電磁分析

4.1 電機損耗分析

本文采用暫態損耗的計算法,可表示:

(1)

式中:kc,ke,Ce及β的具體數值均由使用悉尼科技大學的三維磁特性測量儀所得的結果進行曲線擬合而得[12]。

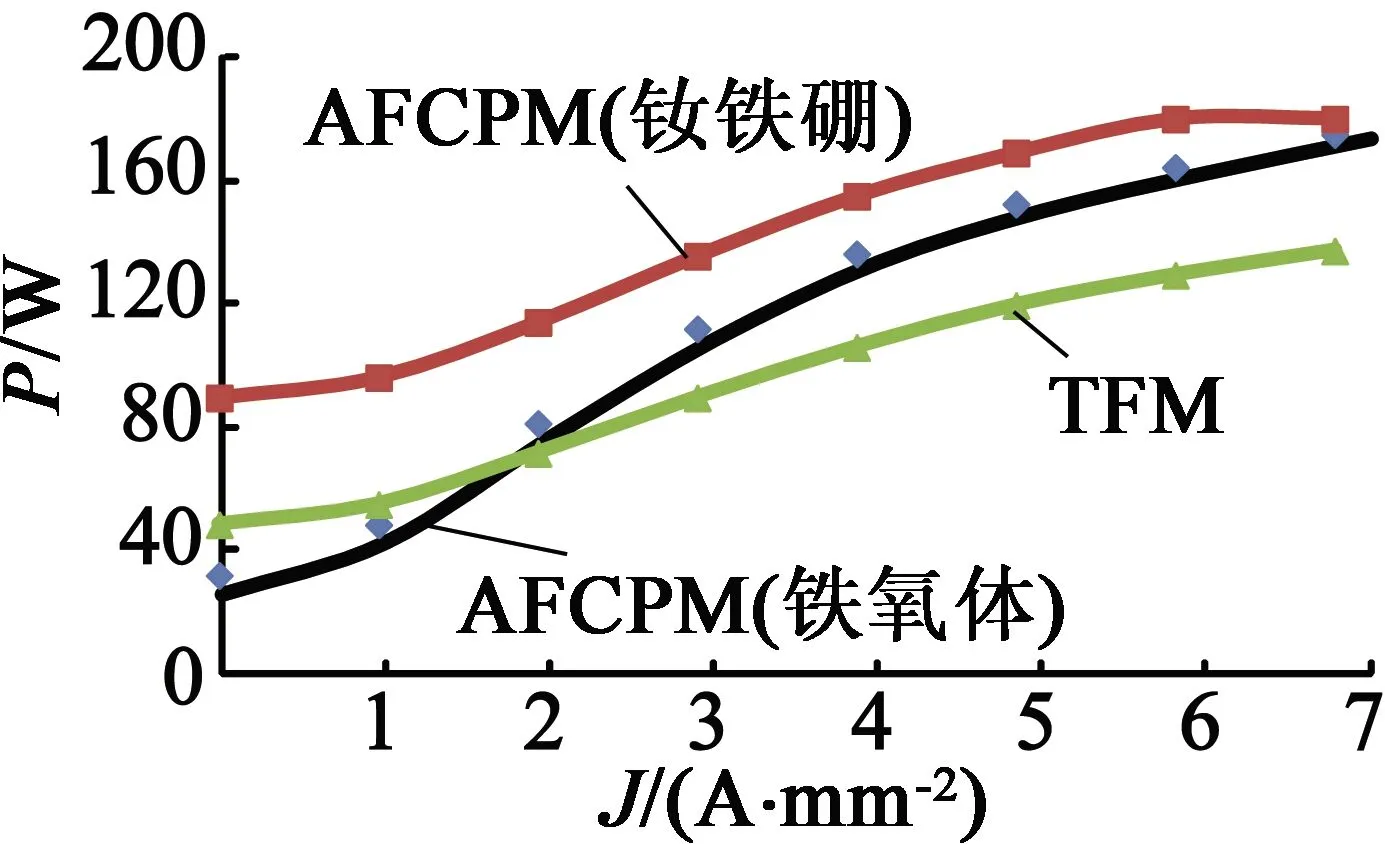

在電機轉速1 800 r/min時,AFCPM和TFM鐵心損耗隨著電機的電負荷變化的曲線如圖7所示。由圖7可見,AFCPM和TFM的鐵心損耗均會隨著電流密度的增加而增加。當電流密度等于0時,鐵氧體永磁設計的AFCPM的鐵心損耗最小。當電流密度等于7 A/mm2時,使用鐵氧體永磁和釹鐵硼永磁設計的AFCPM的鐵心損耗相近,并遠高于TFM的鐵心損耗。本文采用自然風冷的冷卻方式,額定電流密度為6 A/mm2。

圖7 1 800 r/min時的AFCPM和TFM鐵心損耗比較

4.2 轉矩和效率

本文所設計的AFCPM中,因其磁阻轉矩較小,所以磁阻轉矩忽略不計。本文使用d軸電流為0的控制方式來計算電機的電磁轉矩。

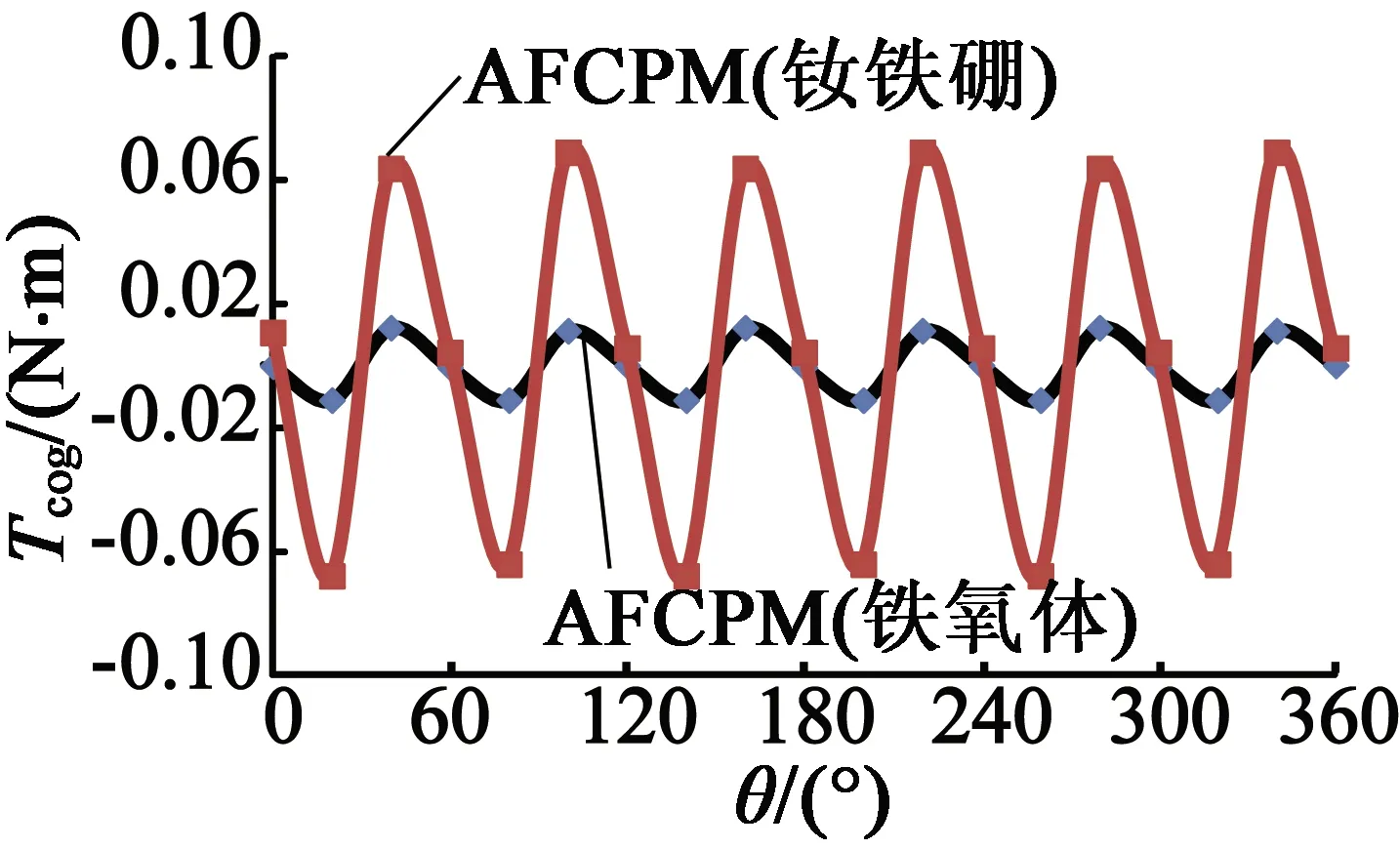

圖8(a)為AFCPM的齒槽轉矩隨轉子位置變化的波形圖,圖8(b)是電磁轉矩隨轉子位置變化的波形圖。釹鐵硼永磁電機與鐵氧體永磁電機相比,前者的齒槽轉矩及電磁轉矩的數值和波動程度都遠高于后者。

(a)

(b)

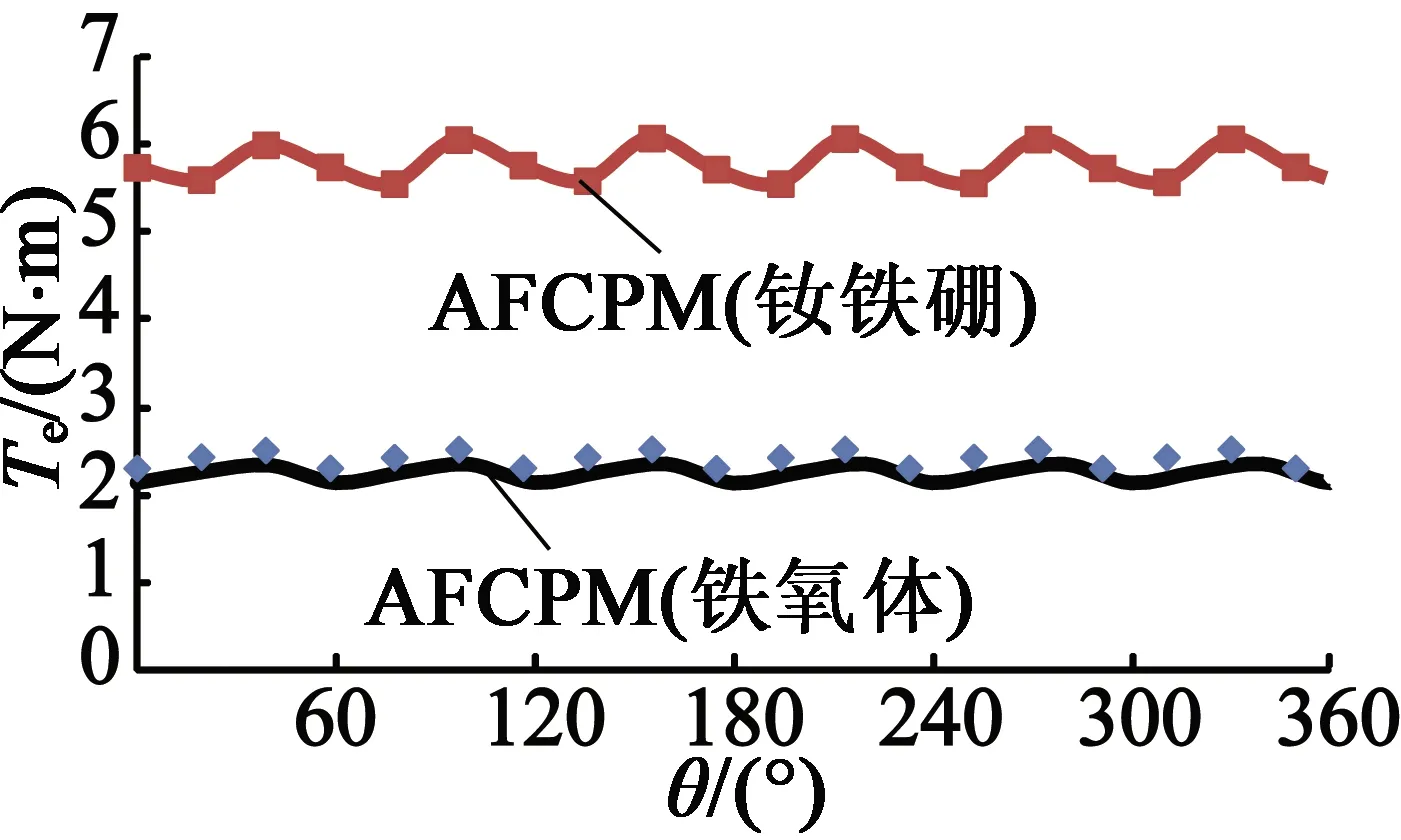

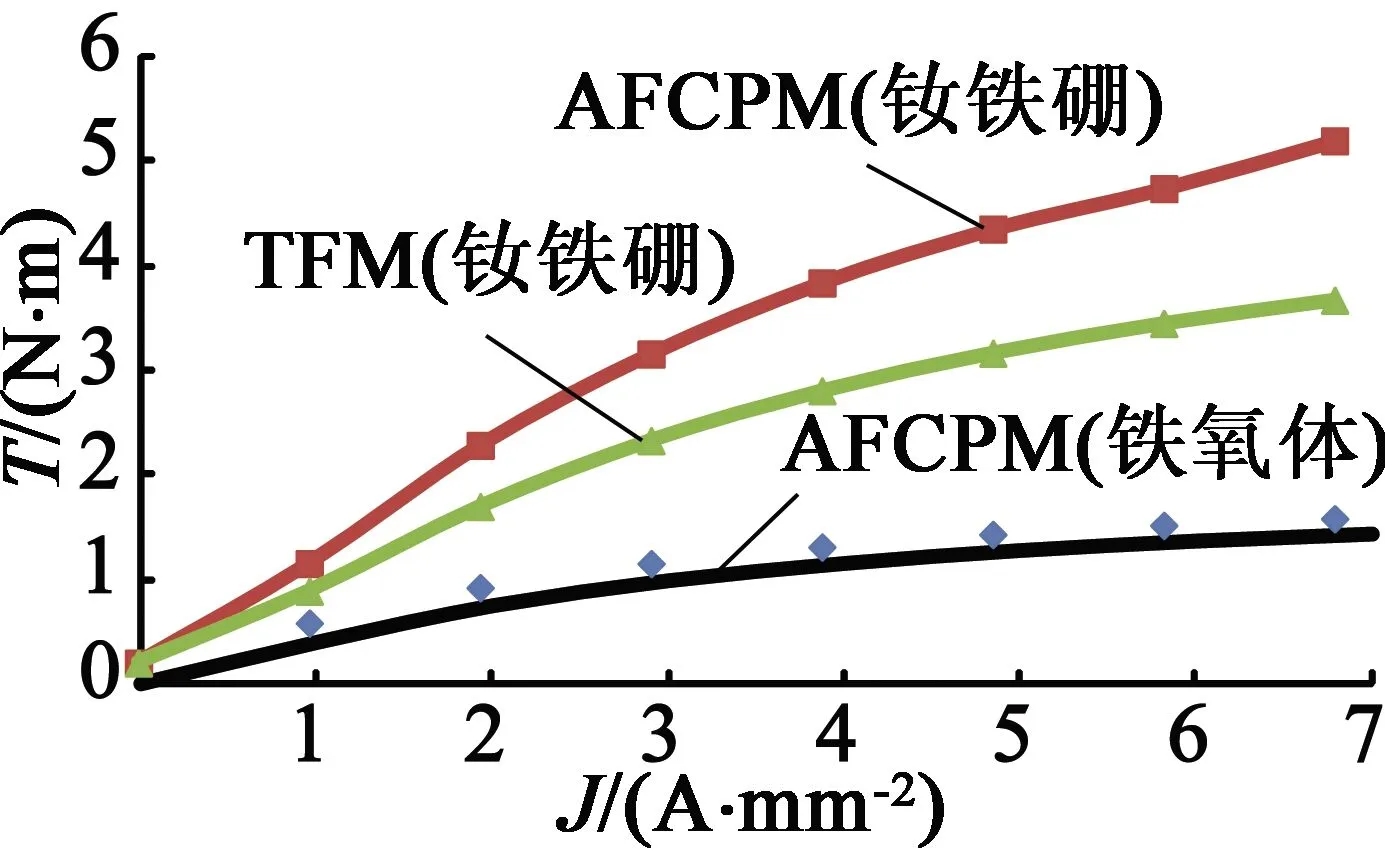

圖9是AFCPM和TFM在1 800 r/min時的輸出轉矩隨著電流密度變化的波形圖。當電流密度從0增加到7A/mm2,輸出轉矩均為額定轉速狀態(1 800 r/min)。由圖9可知,使用釹鐵硼永磁設計的AFCPM的轉矩最大,其次為使用釹鐵硼永磁設計TFM,最小的是使用鐵氧體永磁設計的AFCPM。

圖9 額定狀態下AFCPM和TFM的輸出轉矩隨電流密度變化波形圖

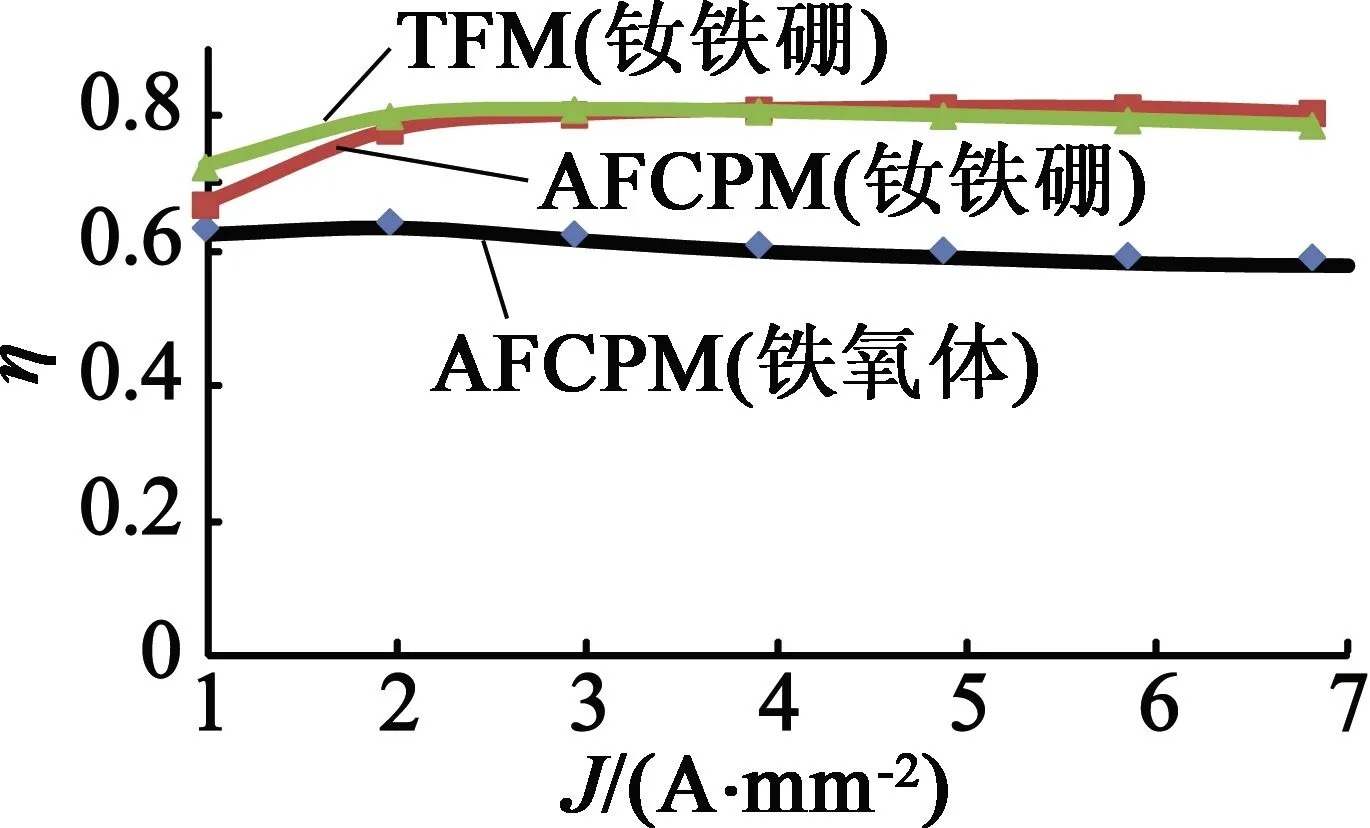

圖10為AFCPM和TFM的效率比較,使用釹鐵硼永磁體設計時兩種電機的效率大致相等,當使用鐵氧體永磁設計時,AFCPM的效率較低。

圖10 AFCPM和TFM的效率比較(1 800 r/min)

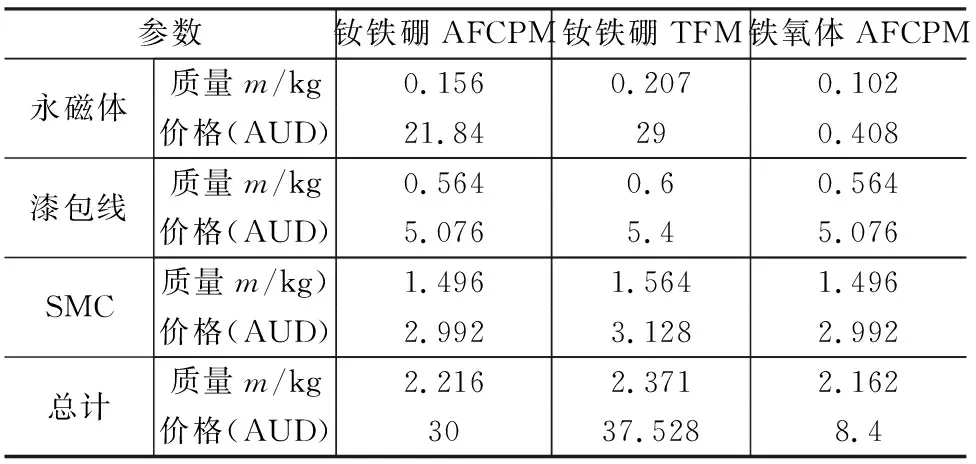

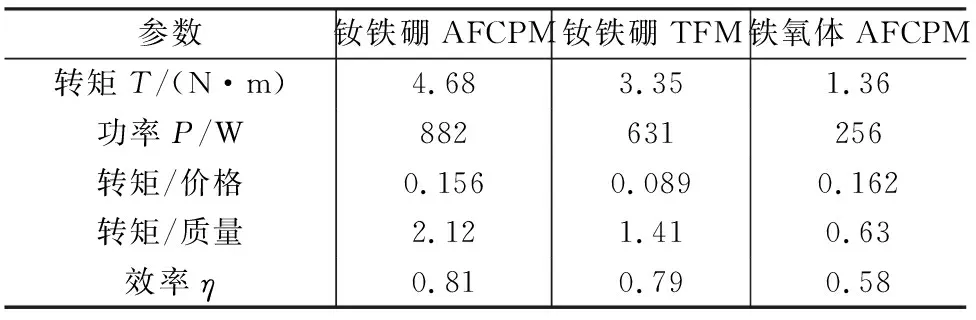

4.3 材料價格及轉矩密度比較

表2是三種電機主要材料成本的比較,其中釹鐵硼永磁體設計的TFM的價格最高,其永磁材料的成本是電機成本的主要部分,約占總成本60%以上。由表3的主要性能比較中可知,使用鐵氧體永磁體設計的AFCPM的轉矩價格比最高,使用釹鐵硼永磁體設計的AFCPM效率最高,使用釹鐵硼永磁體設計的AFCPM轉矩質量比最高,這驗證了AFCPM在高轉矩密度電機的設計方面也具有較大的優勢。

表2 三種電機主要材料成本的價格比較

表3 三種電機性能比較

5 結 語

本文研究了一種新型AFCPM。選取性能較好的SMCTFM比對研究。最終研究結果表明,使用SMC制作的AFCPM的結構優勢較為明顯,聚磁效果好;使用鐵氧體永磁體設計的AFCPM具有最高的性價比,使用釹鐵硼永磁體設計的AFCPM能夠輸出最高的轉矩密度,且也比TFM的性價比高很多。AFCPM既能夠用于低成本電機驅動的家用電器電機驅動場合,也適用于高轉矩密度電機驅動場合。