嵌線方式對雙繞組永磁同步電機電感的影響分析

王永艷,楊素香,單鵬飛,王立英

(中國電子科技集團公司第二十一研究所,上海 200233)

0 引 言

在航天航空等精密驅動系統中,電機通常選用效率高、可靠性高的永磁同步電機,為了進一步提高系統的可靠性,電機的定子一般采用雙繞組結構設計。兩套繞組一般分為主繞組和備繞組,主、備繞組共用同一個轉子,每套繞組有單獨的控制電路,當主繞組發生故障而不能正常工作時,通過控制電路可以立刻切換到備繞組上繼續工作。雙繞組在同一個槽內有兩種嵌線方式:內外層平行嵌線和內外層交替嵌線,不同的嵌線方式會導致主、備繞組在電感上有較大的差異。由于主、備繞組在槽內的位置不同,其槽比漏磁導不完全一致,主、備電感也就不一致,而電感大小又決定換相時間,主、備電感差異大會造成主、備繞組切換時不能同步,從而影響系統的可靠性。目前,大多數文獻研究的永磁同步電機都是單繞組電機,對于雙繞組電機的電感參數研究較少。有必要對不同嵌線方式下的主、備繞組電感參數的計算方法進行深入的研究。

目前,永磁同步電機的電感計算主要有三種方法:(1)解析計算法;(2)電磁場有限元數值分析法;(3)有限元軟件仿真法。其中,電磁場有限元數值分析法可較準確地考慮磁路飽和以及結構復雜等非理想因素對電感的影響[1];有限元軟件仿真法利用Ansoft、Flux、MagnetForce等可得到與實測值較接近的電感參數[2]。但這兩種方法都需要利用有限元軟件建立電機模型、剖分等,計算復雜耗時。而解析法基于數學推導建立模型,計算過程簡易,用時快,有利于工程以及在數學建模過程中應用。

本文采用解析法通過公式推導得出雙繞組永磁同步電機不同嵌線方式時電感的計算公式,并利用有限元仿真驗證其有效性,分析了不同嵌線方式對電感的影響,為雙繞組永磁同步電機的設計提供指導。

1 兩種繞組嵌線方式

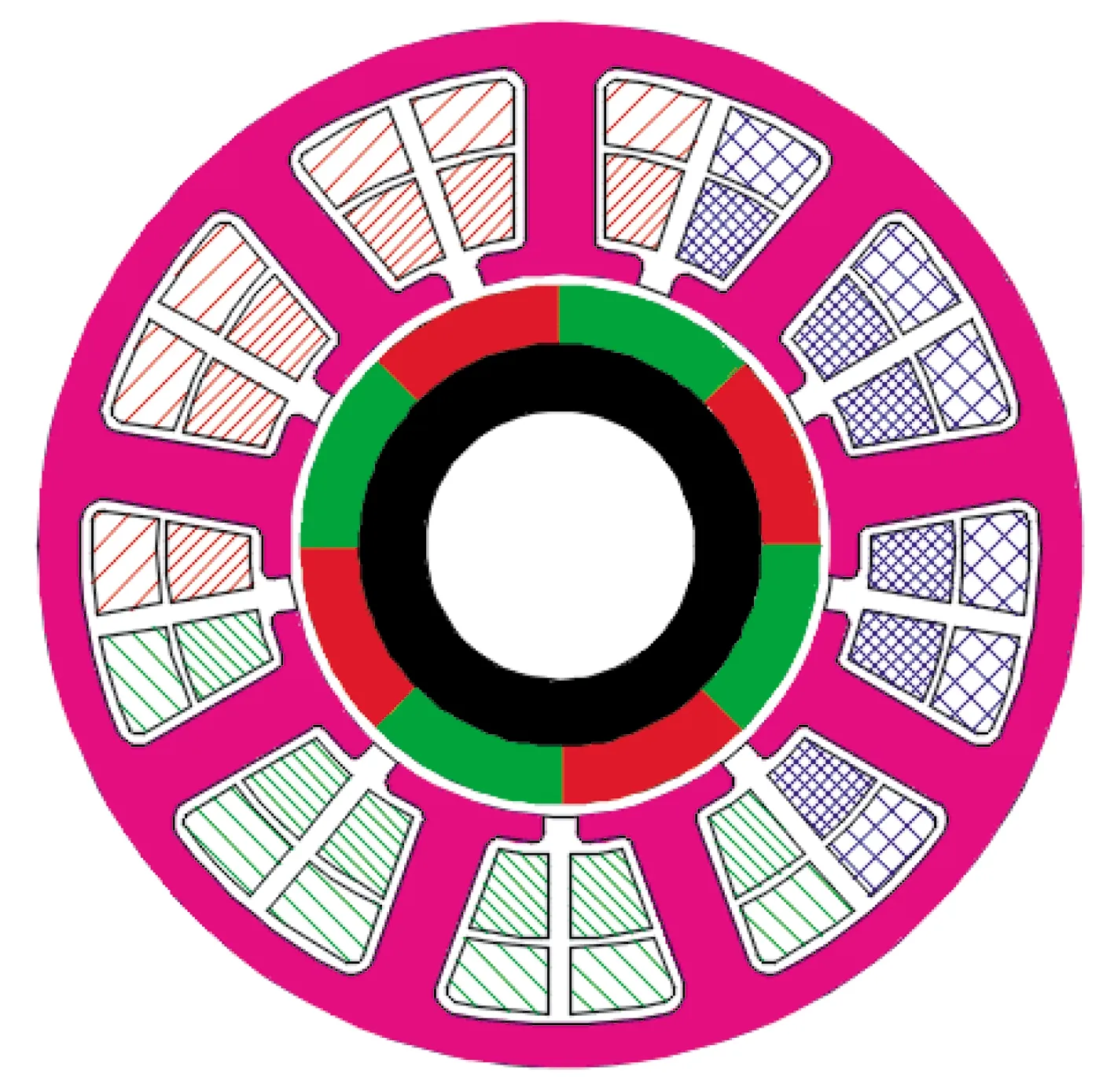

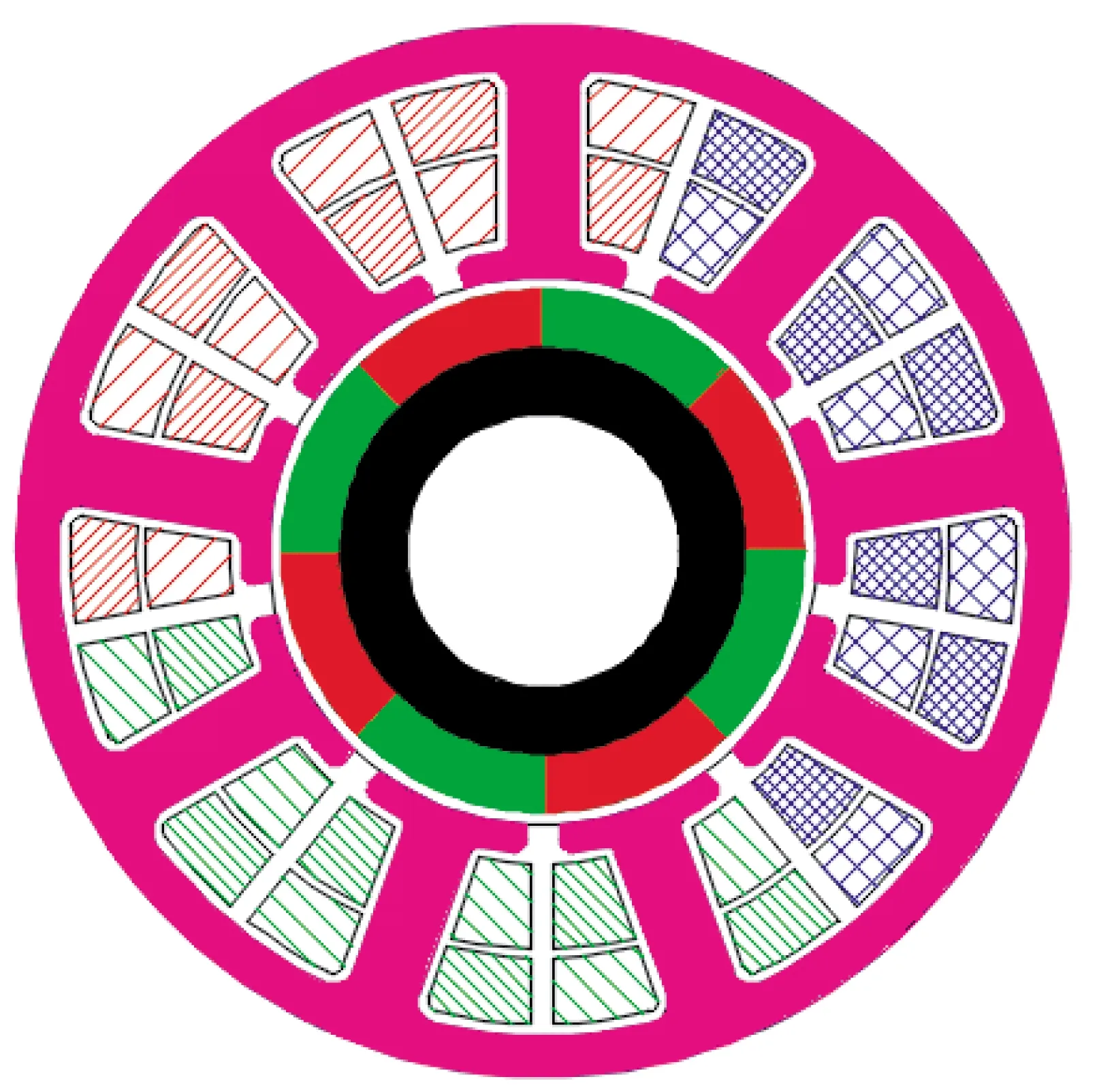

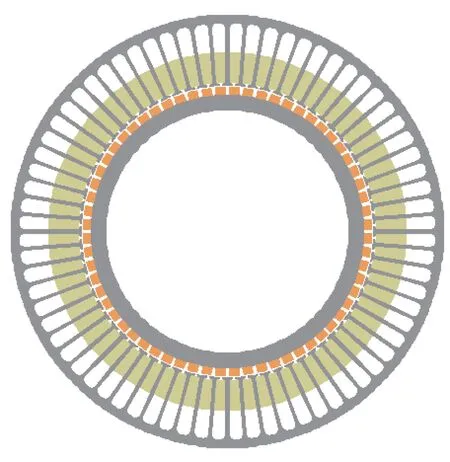

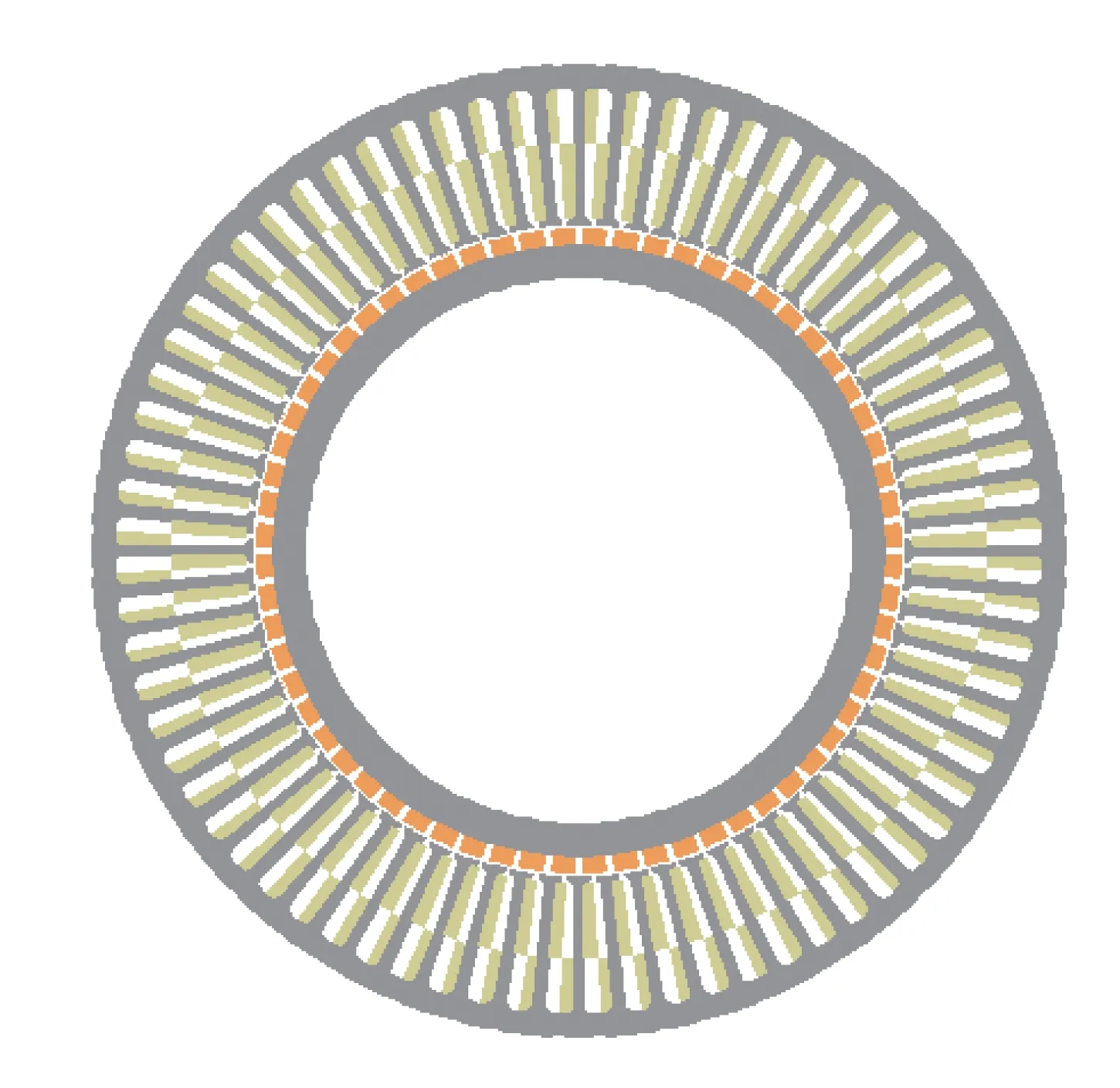

以8極9槽電機為例,雙繞組在同一槽內有兩種嵌線方式,即平行嵌線和交替嵌線[3]。平行嵌線時先后嵌入主繞組和備繞組,兩套繞組之間可用絕緣隔開,彼此之間無交叉,主繞組位于槽內外層,U,V,W三相繞組分別用剖面線稀疏的45°斜線、135°斜線、交叉線表示;備繞組位于槽內內層,u,v,w三相繞組分別用剖面線密集的45°斜線、135°斜線、交叉線表示,如圖1所示。交替嵌線時主繞組和備繞組同時嵌入槽內,相互交替,剖面線稀疏的主繞組與剖面線密集的備繞組按照一個線圈在內層,與之相連的另一個線圈在同一個定子齒相鄰槽中的外層方式依次排列,如圖2所示。

圖1 主備繞組平行嵌線

圖2 主備繞組交替嵌線

2 電感解析計算

永磁同步電機的自感Lα是電樞反應電感Ld,槽漏感Ls和繞組端部電感Lw的總和,其中繞組端部電感Lw所占比例很小,可以忽略。對于磁極體是表面貼裝的三相星型連接的永磁同步電機,可以忽略d軸和q軸電樞反應導致的磁場差別,理想認為電樞反應電感與轉子位置無關。

本文以分數槽集中繞組永磁同步電機為例研究,其電樞反應磁場每個齒的電感線圈電流產生的磁場有三個不同的組成部分:氣隙,槽和繞組端部[4]。其中定轉子之間的氣隙磁通Φ通過每個齒距τs產生磁鏈,與轉子極距τp無關。參考文獻[5],給出集中繞組電機電樞反應電感計算公式:

(1)

δe=(δ+hm)KC

(2)

式中:m為相數;μ0為氣隙磁導率;L為鐵心長度;Kw1為繞組分布系數;W為每相串聯匝數;Z為槽數;δe為等效氣隙長度;D為鐵心內徑;δ為機械氣隙長度;hm為磁鋼厚度;KC為卡特系數。

槽漏感Ls是槽內的磁場對應的電感。如果一個槽內導體數為ns,槽的軸向長度為L,一個槽的槽漏電感:

(3)

一相繞組串聯匝數W與一個槽內導體數ns關系:

(4)

得一相繞組槽漏電感:

(5)

式中:λs是槽比漏磁導,決定于槽的形狀。

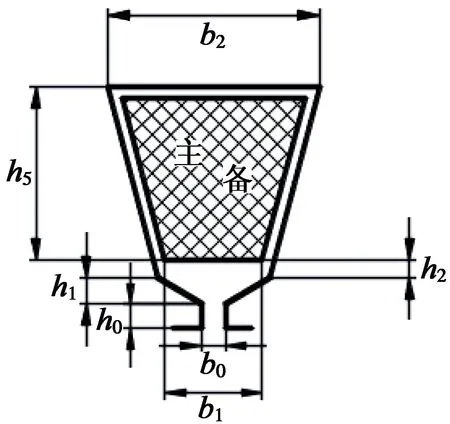

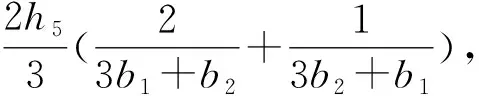

根據文獻[6]中開口槽槽比漏磁導的推導方法,推得如圖3所示的電機常用梯形槽的槽比漏磁導,從而得到電感解析計算公式。

(a) 交替嵌線繞組

(b) 平行嵌線繞組

1) 交替嵌線

交替嵌線結構主、備繞組電感相同,計算公式如下:

(6)

L1主=L1備=Ld+Ls=

(7)

2) 平行嵌線

平行嵌線主、備繞組電樞反應電感相同,槽漏感不同,由于槽比漏磁導有較大差異,計算槽比漏磁導公式如下:

(8)

(9)

一般h3=h4=h5/2,b3=(b1+b2)/2,簡化公式得:

(10)

(11)

(12)

(13)

計算一臺64極72槽三相分數槽永磁電機繞組的自感。電機定子內徑D=111 mm,Kw1=0.945;定子鐵心L=30 mm,一相繞組串聯匝數W=504;氣隙長度δ=0.55 mm,磁鋼厚度hm=2.7 mm,卡特系數Kc=1.032;槽形尺寸:h0=0.5 mm,h1=0.7 mm,h2=1.5 mm,h3=10.38 mm,h4=10.38 mm,h5=20.76 mm,b0=1 mm,b1=3.18 mm,b2=4.994 mm,b3=4.086 mm。

通過計算可得,L2主=7.42 mH;L2備=3.75 mH;L1主=L1備=5.1 mH。由結果可知,平行嵌線時的主、備繞組電感差異較大,主繞組約為備繞組的2倍。

3 有限元驗證

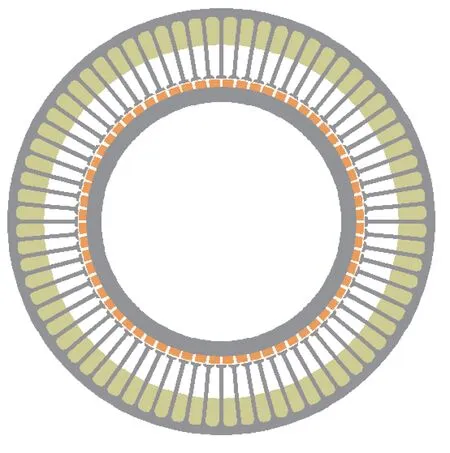

利用MagnetForce軟件對64極72槽三相分數槽永磁電機進行有限元仿真,仿真不同繞組結構時電機的電感。

3.1 主、備繞組平行嵌線時的電感仿真

主、備繞組平行嵌線時仿真模型如圖4所示。

(a) 主繞組在上層

(b) 備繞組在下層

仿真得到如圖5所示的電感曲線。從曲線可知,主繞組電感平均值為7.85 mH,備繞組電感平均值為4.15 mH。

(a) 主繞組電感曲線

(b) 備繞組電感曲線

3.2 主、備繞組交替嵌線時的電感仿真

主、備繞組交替嵌線時仿真模型如圖6所示。

(a) 主繞組

(b) 備繞組

仿真得到如圖7所示的電感曲線。從曲線可知,主、備繞組電感平均值為5.4 mH。

根據以上仿真結果可知,平行嵌線時主、備繞組電感差異較大,交替嵌線時主、備繞組電感相同,解析計算與有限元仿真結果基本符合,驗證了解析計算的有效性。

(a) 主繞組電感曲線

(b) 備繞組電感曲線

4 電感參數影響分析

通過前面兩種嵌線方式電感參數的計算結果可知,平行嵌線時主、備繞組電感差異較大,交替嵌線時主、備繞組電感相同。因此,為了保證主備繞組電感相同,下線宜采用交替嵌線,但這種下線方式僅適用于集中式繞組,對于分布式繞組,交替嵌線下線方式較為復雜,宜采用平行嵌線方式。

1) 選擇槽數較少的極槽配合可增加槽底寬度b2;

2) 增大氣隙直徑可減小槽深h5;

3) 增大槽口寬b1。

5 結 語

電機作為航天航空系統中的關鍵驅動動力源,采用雙繞組結構設計可以提高整個系統的可靠性,因此,雙繞組永磁同步電機的應用范圍越來越廣泛。本文介紹了雙繞組電機的兩種下線方式:平行嵌線和交替嵌線,推導出了不同嵌線方式時的電感解析表達式,并通過仿真得到驗證。另外, 由于電感與換相時間成正比的關系,主、備電感差異大會導致換相不同步,因此,針對不同下線方式時的主、備電感進行分析并提出改進方法。電機設計時可根據電機的實際情況和電機的側重點選擇合適的下線分布方式。