基于ABAQUS的動力電池包模態性能研究

李垚坤,黃翰,杜威,路珂,朱春駿

基于ABAQUS的動力電池包模態性能研究

李垚坤,黃翰,杜威,路珂,朱春駿

(武漢理工大學 汽車工程學院,湖北 武漢 430070)

為提高電動汽車結構安全性,對其核心部件動力電池包進行模態性能研究,基于ABAQUS軟件對動力電池包前六階約束模態特征值進行提取。通過仿真發現電池包前兩階頻率均低于27.780 Hz,第四、五階頻率接近33 Hz,存在一定共振風險,且下蓋在前四階、第六階振型中均出現大幅振動,其動剛度亟需增強。通過模態分析發現了原結構中存在的安全隱患,這對進一步改進結構具有實際參考意義。

動力電池包;有限元;模態分析;固有頻率

隨著電動汽車市場快速發展,電動汽車的安全性問題成為了當今汽車行業的熱點和難點。電池包作為電動汽車的能量來源,其穩定性的研究顯得至為重要。電池箱在汽車行駛時會受到路面、車架、電機的動態激勵。如果這些外界激勵頻率與電池箱固有頻率相近,則會發生部分甚至大規模振動,存在一定安全隱患,此現象稱之為共振[1]。模態是指機械結構的振動特性,通過模態分析能夠預判電池包結構的設計缺陷,避免產生共振導致事故的發生。

本文采用有限元法,基于ABAQUS軟件對某電池包進行模態分析,得到了前六階模態特性,分析結果發現電池包下蓋動剛度不足,存在安全風險,為進一步結構改進提供了方向。

1 電池包有限元模型建立

1.1 模型簡化及網格劃分

動力電池包長1 801 mm,寬1 097 mm,高282 mm,為提高計算精度和計算成本最優化,用簡單實體代替復雜電池組結構。板金件材料為DC06高強度鋼,電池模組用可壓縮泡沫材料來模擬[2]。

各部件厚度如表1所示。

表1 電池包各部件厚度(單位:mm)

部件厚度部件厚度 上蓋2吊耳支架4 下蓋4內部托架4 電池罩蓋3底架2 電池模組—吊耳4

為方便計算,在HyperMesh中簡化單元尺寸不大于 5 mm的圓孔、倒角,采用TRIA3和QUAD4殼單元和六面體實體單元進行網格劃分。箱體結構以焊接和螺栓連接為主,均采用RBE2剛性單元模擬。該模型大部分為二維單元,這里主要對網格的單元長度、翹曲度、長寬比、扭曲角、雅可比等二維網格質量參數進行調整[3],具體標準如表2所示。

表2 二維網格質量參數標準

評價指標標準評價指標標準 三角形單元最小內角>25°三角形單元最大內角<120° 四邊形單元最小內角>30°四邊形單元最小內角<140° 單元扭曲度<7°網格翹曲角<7° 雅可比≤0.7網格長寬比≤5

1.2 電池包有限元模型

最終電池包有限元模型如圖1所示,共有868 992個單元,935 186個節點,其中三角形單元數為114個,雅可比小于0.5。

圖1 電池包有限元模型

2 模態分析

2.1 理論基礎

模態分析是一種研究結構振動特性的參數識別技術,通過求解系統的模態特性,可預測結構設計是否合理,避免與工況中出現的頻率重合產生共振,對結構造成破壞。

無阻尼結構體系自由振動運動方程為:

將結構的彈性無阻尼自由振動用若干個簡諧運動疊加的方式來代替,其位移函數用正弦函數來表示,求得式(1)解為:

{[]-2[]}{}={0} (2)

式(2)中:為固有頻率;{}為振幅列向量矩陣。

注意到無阻尼自由振動系統中,結構各節點振幅不可能同時為0,即{}不為0,由此可推出系統自由振動頻率方 程為:

|[]-2[]|=0 (3)

通過階矩陣[]和[],可求得系統個特征值i(=1,2,3,…,),即固有頻率,將i2代入式(2)中可求得與之對應的特征向量{i}(=1,2,3,…,),即系統的振型向量[4]。

在ABAQUS軟件采用高效且適用于求解復雜結構模態特性的Lanczos算法,對電池包前六階模態特征值進行提取。為精確模擬電池包與車身連接關系,約束12個吊耳孔全部自由度,采用約束模態方式進行分析。

2.2 仿真分析

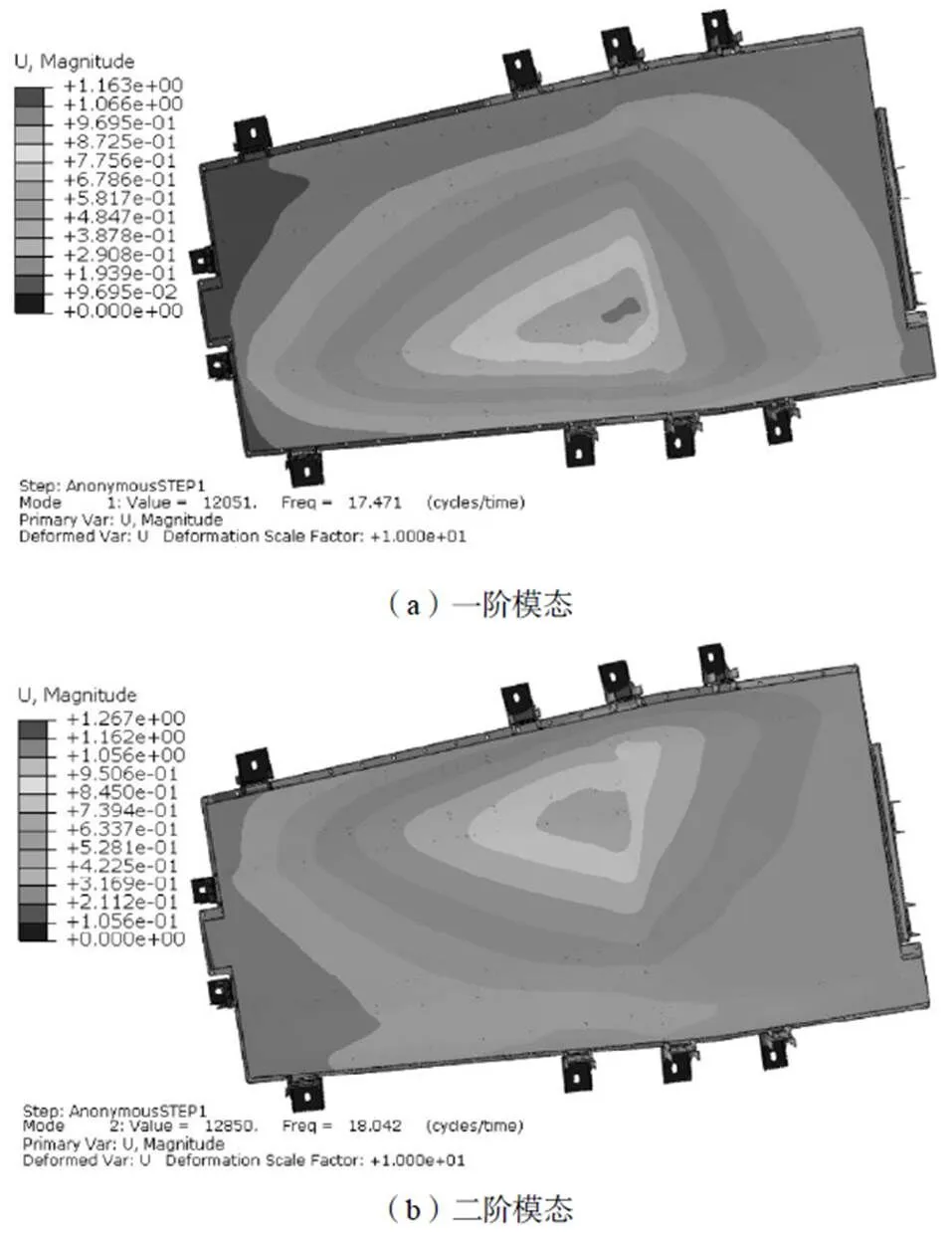

ABAQUS求解器計算電池包前6階模態特性如表3所示,振型如圖2所示。

表3 電池包前6階模態頻率及振型

階次頻率/Hz振型描述 一階17.471電池包下蓋中部彎曲振動 二階18.042電池包下蓋中部彎曲振動 三階28.554電池包下蓋后部彎曲振動 四階32.119電池包下蓋前、后部兩側振動 五階32.879電池包上蓋前部彎曲振動 六階37.521電池包下蓋前、后部彎曲振動

2.3 結果評價

動力電池包系統工作的常見頻率為33 Hz,且在平坦路面、碎石路面和搓板路面三種常見路況條件下時速為100 km/h、60 km/h和40 km/h時,路面不平度對電池包的激勵頻率分別為27.780 Hz、22.520 Hz和24.460 Hz[5],因而為避免共振的發生,電池包固有頻率需高于27.780 Hz且避開33 Hz。

仿真結果中電池包前兩階頻率均低于27.780 Hz,且第四、五階頻率接近33 Hz,存在一定共振風險。前四階及第六階模態振型中均在電池包下蓋出現大幅度振動,表明其動剛度不足,需增強電池包下蓋動剛度。

3 結語

本文采用有限元方法,基于ABAQUS軟件對電池包進行模態分析,得到了電池包前六階模態特征值,分析結果發現前六階固有頻率有待提高,且電池包下蓋在模態分析中位移量較大,剛度亟需加強,否則可能會引起事故的產生。通過對動力電池包模態性能進行研究,發現了原結構中存在的安全隱患,為進一步的結構改進打下了基礎,具有一定實際參考意義。

[1]朱茂桃,何志剛,徐凌,等.車身模態分析與振型相關性研究[J].農業機械學報,2004,35(3):13-15.

[2]劉金.碰撞工況下汽車動力電池包動力學響應分析及安全評價[D].廣州:華南理工大學,2017.

[3]姜高松.某純電動汽車電池箱結構設計分析及優化[D].長沙:湖南大學,2016.

[4]劉延柱.振動力學[M].北京:高等教育出版社,1998.

[5]李明秋.電池包箱體的有限元分析和結構優化設計[D].吉林:吉林大學,2017.

U463.6

A

10.15913/j.cnki.kjycx.2020.13.010

2095-6835(2020)13-0026-02

李垚坤(1998—),男,研究方向為新能源汽車動力電池。

〔編輯:王霞〕