48V 微混動力BSG 電機噪聲的產生與解決

韓文飛 張貴強 盧本友

(1-寧波吉利羅佑發動機零部件有限公司 浙江 寧波 315336 2-浙江吉利動力總成有限公司)

引言

當前隨著我國汽車規模的增長加劇了石油對外依存壓力,在多期降耗政策引導下車企不得不加緊相關技術的研發和應用。隨著2017 年9 月“雙積分”政策的落地,以及企業平均油耗在2020 年達到5 L/100 km 的要求,以傳統車型為主的各大汽車廠商均推出了相應“電氣化”路線,而其中48 V 微混動力系統作為能夠最為快速實現且相對節油效費比最高的一種解決方案,被大多數廠商列為最主要的降低車型油耗及降低排放的技術手段。目前在全球已有奔馳、奧迪等廠商上市了相應車型,通用、福特、大眾等企業也均在進行相應技術的研發,預計2020 年左右會推出新產品;在國內也有吉利、長安、江淮等自主品牌廠商推出了自行研發的新車。

作為48 V 系統中最重要的組成部分之一,皮帶驅動起動發電機(Belt Drive Start Generator,后續簡稱BSG 電機)在系統中承擔了主要的能量轉換工作,為整個混合動力系統提供了動力。而BSG 電機相較于其它混動架構所使用的電機,具有體積小、功率密度高、無法包裹(風冷方案)等不利于控制NVH 特性的因素。微混動力系統作為一種仍算“傳統”的車型,較難按照其它新能源車型的方式將電磁噪聲作為一種“電動化”的聲音進行賣點的宣傳。因此BSG 電機噪聲控制及解決成為了開發48 V 微混動力系統中非常重要的一個環節。

針對BSG 電機噪聲的特性、產生的原因及相應的解決措施,本文重點討論了應當如何在設計初期規避和驗證解決BSG 電機噪聲問題的一些方法和手段。

1 背景介紹

1.1 48V 微混動力系統及BSG 電機

48 V 微混動力系統(Micro-Hybrid Electric Vehicle)是從90 年代42 V 系統基礎上發展而來的一項新技術,2011 年由德國的奧迪、寶馬、戴姆勒、保時捷以及大眾五家廠商聯手推動了這個48 V 的概念,制定了LV148 標準,對于整個48 V 系統做出了明確的定義。而隨著2018 年奧迪新A8 及奔馳新S 級的上市,48 V 系統已經作為其節能減排非常重要的一個技術手段正式推向了市場應用。在國內自主品牌中,也同樣出現了以吉利博瑞GE MHEV、長安逸動藍動版、江淮S5 等為代表的一批應用了48 V MHEV系統的混合動力車型。

在當前主流的48 V 微混動力系統中,BSG 電機的通常規格為峰值功率10 kW 左右,電機直徑大約在150~160 mm,重量≤10 Kg。如此小的體積重量需要發出10 kW 的功率,對于電機的結構設計、電磁方案、控制電路等均提出了非常大的挑戰。目前對于BSG 電機結構形式,主要分為:

1)爪極式電機——以Valeo 及SEG 等傳統汽車發電機制造企業為代表。結構形式與傳統12 V 汽車發電機一致,為爪極式轉子配分布式定子,一般按持續功率大小分為風冷和水冷方案;

2)異步電機——以大陸電子所制造的電機方案為代表,屬于一種小型化的將電機與控制器集成在一起的電機總成。通常為水冷方案,定轉子不外露;

3)永磁同步電機方案——以馬瑞利等企業的方案為代表,除轉子及控制方式不同外,其結構屬性與異步電機基本一致。

以上3 種方案中,異步電機與永磁同步電機由于其一般為水冷方案,殼體封閉利于包裹,在行業內的技術較為成熟,相對有利于控制NVH 特性。但相較于爪極式電機來說,這2 種方案的成本較高實際應用的企業較少。爪極式電機由于其風冷方案窗口完全開放,對于NVH 控制尤其需要重視;且其因為成本較低是目前國內最主流的電機形式,因此本文主要討論爪極式BSG 電機的相關NVH 問題及控制方法。

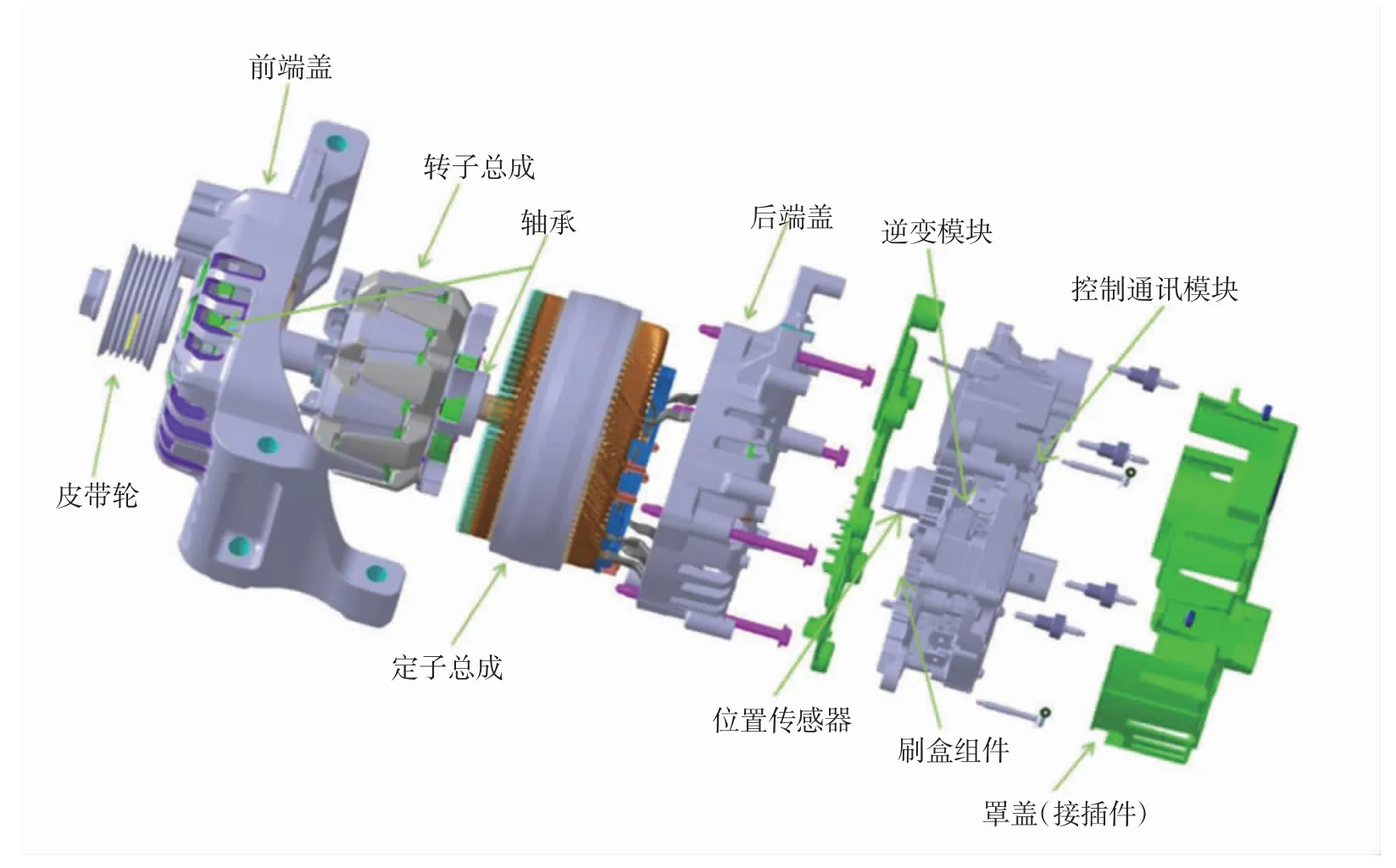

1.2 BSG 電機結構形式

爪極式BSG 電機一般分為皮帶輪、前后端蓋、轉子總成、定子總成、控制器總成等幾大類部件,如圖1所示。

圖1 BSG 電機結構簡圖

其整體結構形式與傳統12 V 汽車發電機基本相似,僅是將原整流橋及調節器等電器總成換成了由Mosfet 模組及通訊模塊等構成了混合動力電機的電器總成。同時,為達到較大的起動轉矩一般在其轉子爪極之間插入永磁鐵,構成混合勵磁結構[1]。

1.3 BSG 電機NVH 特性

傳統汽車發電機的噪聲主要分為機械噪聲、風噪、電磁噪聲3 類[2]。其中機械噪聲主要以軸承和電刷的噪聲為主,風噪主要受到散熱風扇葉形、風扇和通風道及進出口結構影響,另外還有一種是由于爪極擾動空氣流體引起的高頻噪聲。這些噪聲產生的來源、機理等均比較清晰,查找解決的方法也比較成熟。電磁噪聲作為汽車發電機的“老大難”問題,其產生來源涉及到電磁學、聲學、固體力學等方面的問題,各種來源之間又互有依存,這個問題一直是汽車發電機時代需重點對待和解決的問題。

爪極式BSG 電機由于其基本結構形式與傳統12 V 汽車發電機近似,其NVH 特性也基本與發電機類似。機械噪聲和風噪在目前的BSG 電機上出現的機率較小,實際研發過程中也確實沒有發現這方面的問題,因此不再贅述。而在電磁噪聲問題方面,BSG 電機由于其工作特性和性能變得格外突出,本文重點介紹BSG 電機電磁噪聲產生的原因和解決方案,并針對一個實例進行分析說明。

2 BSG 電機噪聲產生的機理及解決方法

電磁噪聲(Electromagnetic Noise)在《中華人民共和國機械行業標準(JB/T8429-96)》中有明確的定義:在電動機和發電機中,由交變磁場對定子和轉子作用,產生周期性的交變力所引起的振動產生的輻射聲。一般認為電磁噪聲主要為磁路的不平衡磁力及氣隙的電磁力波產生的噪聲、磁通密度飽和或氣隙偏心引起的磁噪聲[3]。總的來說,主要是電機中周期變化的徑向電磁力或不平衡的磁拉力使定子鐵芯發生磁致伸縮和振動所引起。這也是為什么通常所檢測到的電磁噪聲其所在的階次與定子槽數一致或處于其諧階次的原因。

產生電磁噪聲的主要原因及解決方案如下:

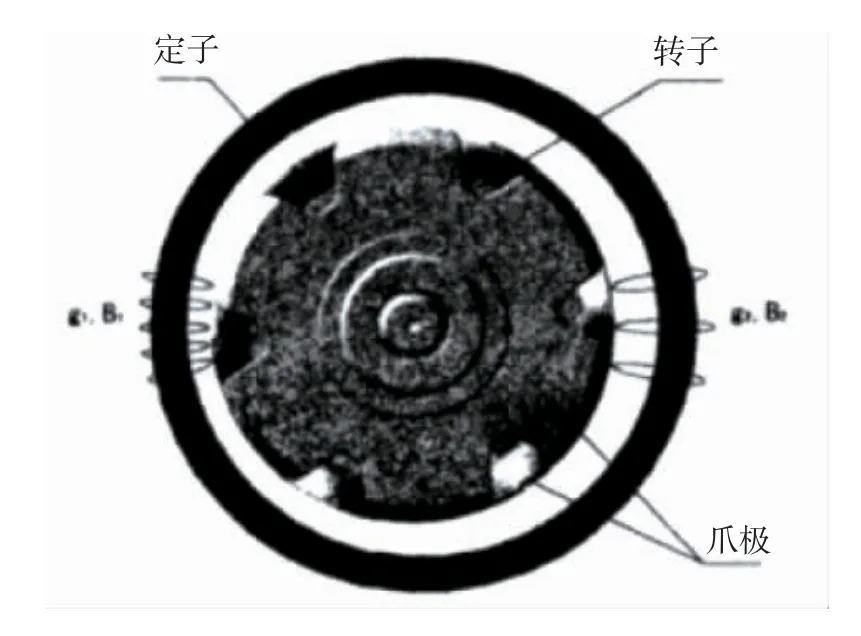

1)制造和安裝的原因,造成轉子外圓與定子內圓之間產生氣隙偏心,如圖2 所示:

圖2 電機氣隙偏心磁力線分布簡圖

對于由氣隙偏心引起的電磁噪聲問題,主要是通過改善制造工藝及產品尺寸控制等手段即可較好地解決,目前實際生產中均已有較好的解決技術方案和經驗。

2)定、轉子槽都是開口的,氣隙磁導在旋轉時也是在變化和波動的(所謂的電磁脈動),這種電磁脈動也會產生較多振動諧波。這些振動諧波會對定子鐵芯起到“共振效應”,導致其較大的振動。這樣定子槽和爪極的形狀會直接決定氣隙中的磁通密度和引入諧波的頻率及振幅范圍,從而決定產生“共振”的轉速范圍和強度。

對于由定子槽及爪極設計產生的電磁噪聲問題,主要通過在爪極外表面上的邊緣增加“磁導角”的方式解決,且通常設計為切入面與切出面倒角角度大小距離不同,這樣有利于避免對稱引起的共振問題。有效解決電磁噪聲問題。

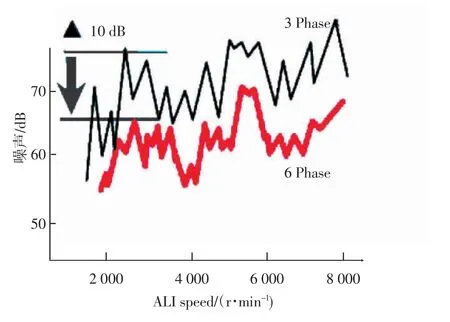

3)電磁方案設計不佳也是產生電磁噪聲的主要原因。傳統的3 相發電機從成本考慮一般設計為36槽定子配合6 對極轉子。這樣的設計在先天上存在電磁脈動大,紋波電壓高等缺陷,運行工況下無論如何無法避免定子振動大的缺陷。

針對電磁方案主要的解決措施為改變定轉子設計,由3 相電機變為6 相(雙3 相)有效降低紋波電壓和電磁脈動,從根本上解決電磁噪聲大的問題,如圖3 所示。

圖3 3 相電機與6 相電機電磁噪聲比較

4)對于BSG 電機來說,除了由于傳統意義的制造、產品設計等因素導致的電磁力不平衡之外,由于其由被動的整流發電機變為了主動控制的電動機,控制方式特別是控制方式的轉換成為了一個新的產生異常電磁噪聲的重要機理。

當前主流的驅動電機控制方式一般為PWM 控制和全波(Full Wave)控制2 種方式。PWM 控制更精確,控制效率更高;但其受到電機轉速和控制器中Mosfet 元件所限,不能達到更高的轉速。全波控制方式更簡單,電機輸出功率更大,更適用于高轉速工況下的控制運行。由于BSG 電機既要承擔起動發動機作用又要在發動機低速時助力,電機轉速由0~5 000 rpm 下希望其具有良好的控制精度和效率,此時通常會采用PWM 控制方式;而BSG 電機隨發動機共同運轉,又要求其在電機轉速18 000 rpm 時仍能正常工作發電,此時電機只能采用全波控制方式。2 種控制方式的不同特別是工況的轉換對于電磁脈動的形成和對定子的振動諧波均產生了非常大的影響[4]。

目前來說沒有較好的解決方案確保解決該問題,只能在開發過程中盡早進行相關NVH 試驗并及時修改軟件參數及電機標定,并通過臺架及整車試驗確保最終問題的解決。

3 BSG 電機電磁噪聲解決實例

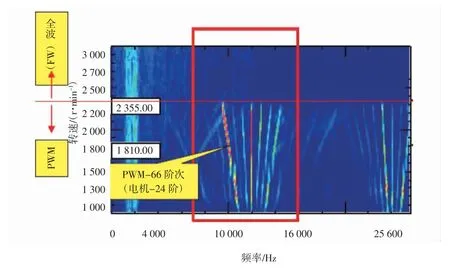

在開發過程中研發部門認為某型BSG 電機(定子96 槽,轉子8 對極)電磁噪聲較大,經過整車及臺架測量,其坎貝爾圖如圖4 所示。

從實測結果可以看到,在一定轉速以下,由PWM控制方式使轉子電磁力與定子各槽之間分別產生了不同的電磁脈動,其產生的定子共振呈一個特殊的扇形分布,且在-24 階尤其明顯。而當過了這個轉速點后,電機轉入全波控制方式,全波波形加載在定子線圈后造成定子總成明顯的異常振動。經過電磁仿真與分析,初步判斷其來源于電磁方案固有設計,在Mosfet 控制開關頻率固定在10 kHz 時會導致振動諧波的共振,引起定子線圈較大的激勵作用,最終導致電磁噪聲過大。

整改措施手段為將Mosfet 控制開關頻率由10 kHz 變為12 kHz,從根本上避開產生共振的激勵。最終測試顯示結果較好,有效地解決了電磁噪聲問題,如圖5 所示。

圖5 BSG 電機電磁噪聲改善結果

4 結論

綜上所述,通過對電磁噪聲產生的原因、機理及解決方案的研究及討論,對于48 V 微混動力系統的開發特別是NVH 問題的解決具有較好的參考及借鑒意義。