醫用低溫冰箱溫度控制系統的設計?

王安敏 蒙樂臻

(青島科技大學機電工程學院 青島 266061)

1 引言

隨著醫療技術的不斷發展,部分藥品在生產,運輸,儲存和使用的過程中,需要滿足全程低溫狀態,以防止產生質變的現象,血液也需要低溫儲藏來維持其活性。醫用低溫冰箱的產生為藥品、血液和器官等的儲存提供了技術支持[1],本設計所采用的控制芯片是STM32F103微處理器,該款微處理器是一款相對于51單片機更具有性價比的中低端32位ARM單片機,處理速度快,芯片集成大量外設,包括串口外設SPI、控制器局域網絡CAN、I2C傳輸協議、UART通訊接口等,溫度數據采集采用的鉑電阻PT100溫度傳感器,測量溫度的范圍廣,確保溫控控制的精確性[2~3]。

2 工作原理設計

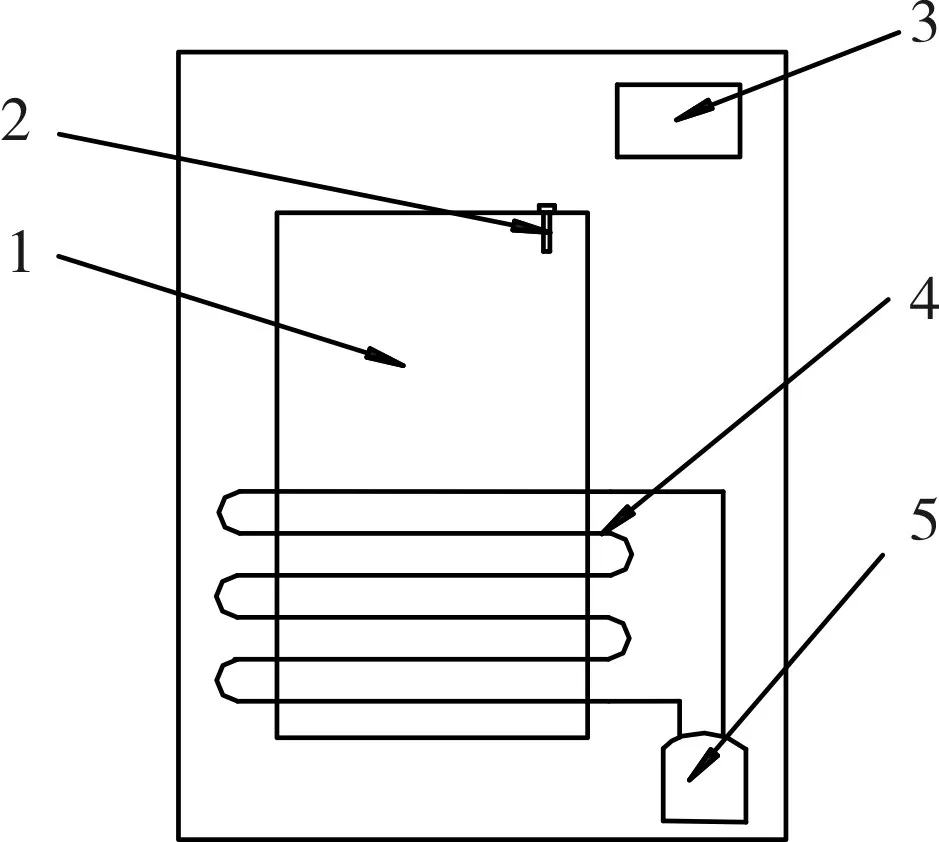

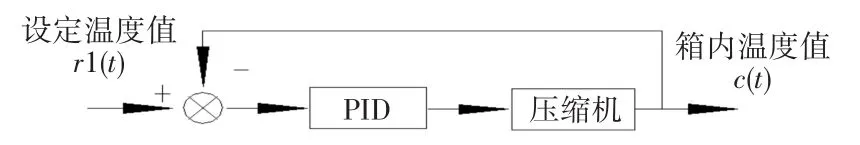

該裝置由儲藏箱1、PT100鉑電阻2、控制單元3、冷凝管4和壓縮機5組成。藥品放入儲藏箱后,測溫PT100溫度傳感器每隔5s測出儲藏箱內部的實際溫度,經過ADS1230模數轉換芯片,將轉換的數字信號通過串口外設SPI發送到STM32F103微控制器[4]。在溫度控制的過程中,PT100溫度傳感器的檢測數值作為增量式PID算法的輸入值,控制單元通過插值算法計算出需制冷的時間,從而控制壓縮機進行制冷,冷凝管工作,使箱內箱內溫度下降,系統運行示意圖見圖1。

圖1 系統運行示意圖

3 溫度檢測

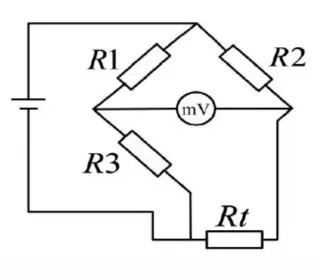

醫用低溫冰箱箱內溫度值通過鉑電阻PT100溫度傳感器測量得出,鉑電阻溫度傳感器的工作原理是利用金屬鉑的電阻值與溫度變化的對應關系而制成的鉑電阻傳感器。鉑電阻傳感器相比普通的熱敏電阻,溫度測量溫度范圍大,測溫的精度值高,溫度可測的范圍為-200℃~650℃。電阻的變化率為每單位攝氏溫度0.3851Ω。PT100溫度傳感器自帶保護鋼管,由保護鋼管、延長導線、測溫電阻、氧化鋁裝配而成,內部密封處理,有效的防止干擾[5~6],PT100傳感器外觀圖如圖2所示。PT100鉑電阻測溫方法常使用三線制方法,可以減小導線的阻值隨溫度改變產生的附加誤差值,不影響測溫的精度,三線制常配合電橋使用,PT100三線制連接電路圖如圖3,Rt為PT100鉑電阻。從電橋出來的信號是差分信號,信號較弱,通過AD8130芯片作為運放芯片將較弱的差分信號進行放大[7],AD8130在高頻處具有很高的共模抑制比。為了滿足低溫冰箱內高精度溫度控制和低溫的技術要求,選擇高精度模數轉換芯片ADS1230,ADS1230一款精密20位Δ-ΣADC,板載低噪聲可編程的增益放大器PGA的模數轉換器,其中PGA具有64或128的增益[8]。

圖2 PT100溫度傳感器外觀圖

圖3 PT100三線制連接電路圖

4 溫度控制系統設計

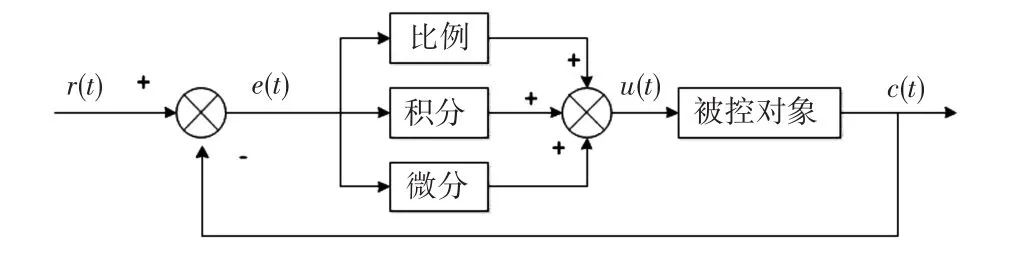

4.1 傳統PID算法

傳統PID算法因其具有較好的魯棒性,且易實現,原理簡單,所以是控制系統中經常用到的控制方法。PID控制原理圖如圖4。

圖4 PID控制系統框圖

PID控制輸入量為系統的設定數值r(t)與實際數值c(t)的差值,即偏差:

傳統的PID控制器,其控制規律為

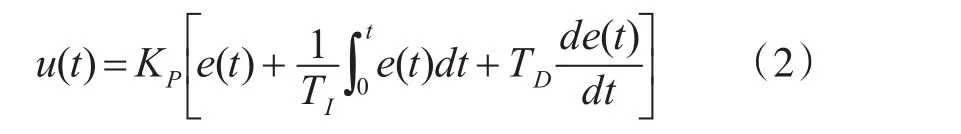

其中,Kp為系統的比例系數,Ti為系統的積分時間系數,TD為系統的微分時間系數[9]。將模擬PID式(2)離散化成差分方程形式:

u(k)為系統的輸出量,Tit=T/Ti,TDt=TD/T,其中T為系統的采樣周期,k=0,1,2,…為采樣的序號,e(k)為系統采樣k時刻的偏差值,e(k-1)為k-1時刻系統的偏差值[10]。系統的每一次輸出值u(k)均與u(k-1)的值有關,計算時需要計算機的內存配置高,計算時間長,不利于系統的實時控制,基于傳統PID的優勢和缺點,加以算法上的改進,增量式PID在本質上有了很大的提高。

4.2 增量式PID算法

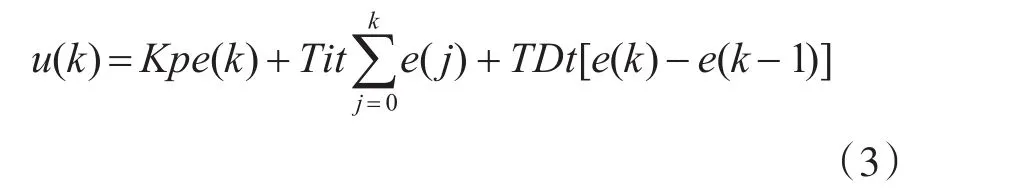

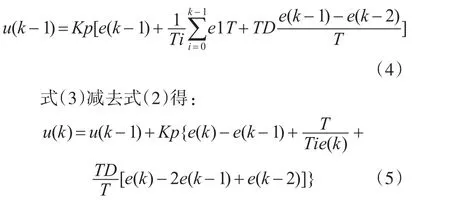

增量式PID是在傳統PID算法的基礎上進行改進,第k-1個采樣時刻的輸出值為

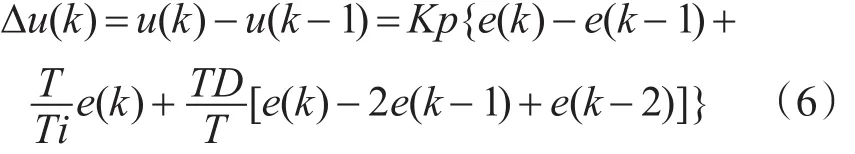

式(5)u(k)為采樣k時刻的系統輸出量,只需要用到采樣k-2時刻,k-1時刻,k時刻三個時刻偏差,以及向前遞推一次的系統輸出值u(k-1),取代了傳統PID數值的不斷迭代,減輕了計算機的計算工作量,減少了計算機運算占用的內存以計算時間[11~13]。由K時刻系統的輸出量u(k)與k-1時刻系統的輸出量u(k-1)的差值可以計算出兩個采樣周期之間的輸出增量Δu(k):

式(6)為增量式PID的控制算法,根據式(6)可知只需要測量三次數值,就可以求出控制增量。基于增量式PID的溫度控制系統結構圖如圖5所示。

圖5 PID溫度控制系統結構圖

4.3 溫度控制方法

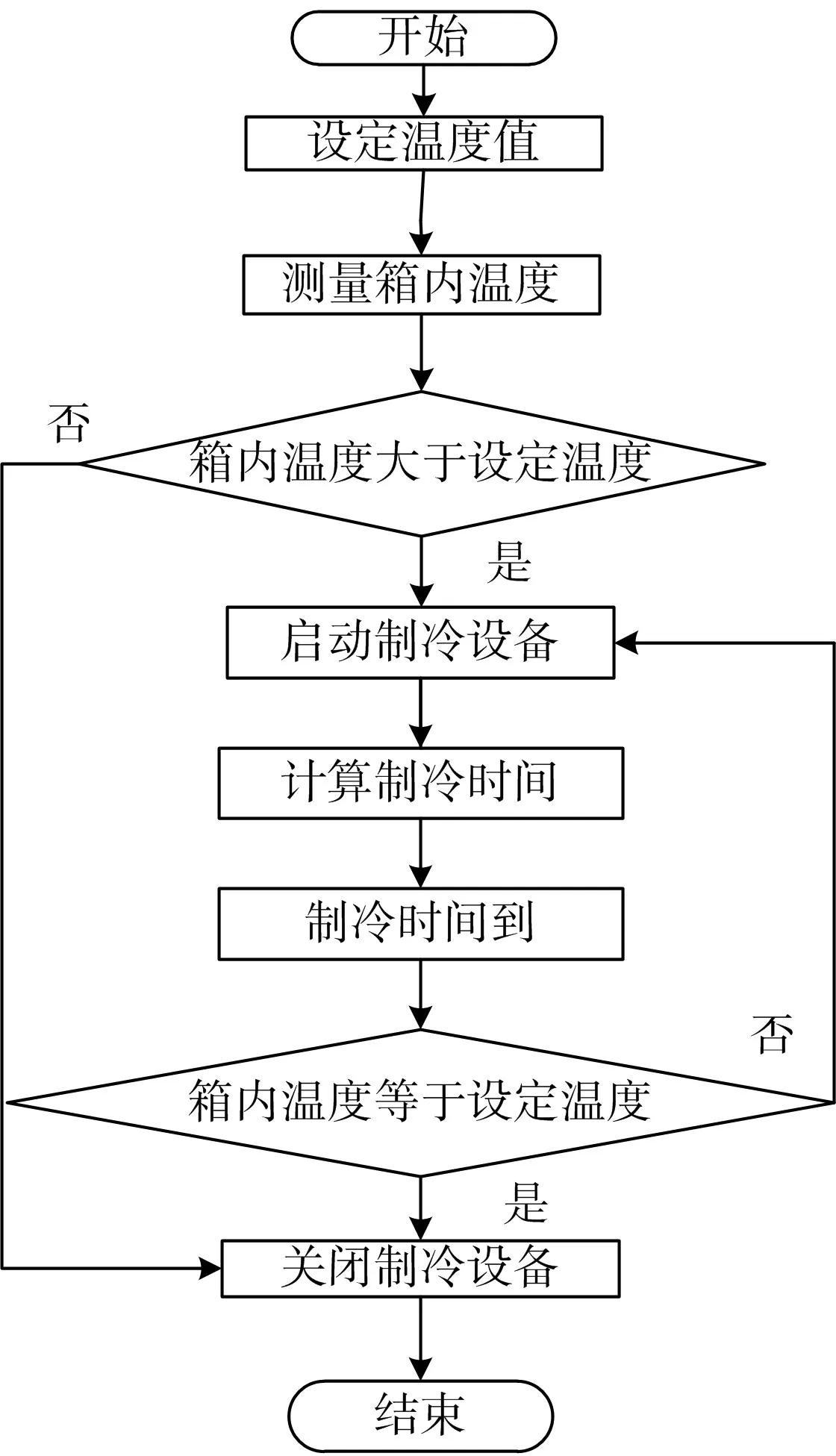

在醫用低溫冰箱箱體內安裝鉑電阻PT100溫度傳感器,PT100溫度傳感器測得箱內溫度,經過ADS1230增益與模數轉換,STM32單片機接收經ADS1230模數轉換芯片轉換的數字量[14~16],將箱內實際溫度值與設定溫度值相減,通過增量式PID算法計算出制冷設備的制冷時間,通過調節PWM控制壓縮機的制冷功率。在制冷的過程中,設定制冷溫度達到目標溫度,制冷設備停止制冷,醫用低溫冰箱的制冷時間由增量式PID算法算出,溫度控制流程圖如圖6。

圖6 溫度控制流程圖

5 數據分析比較

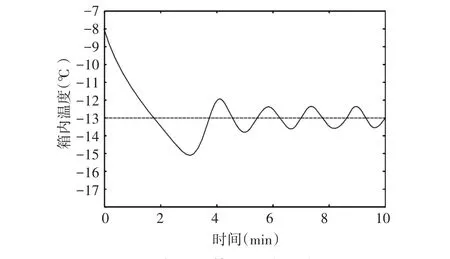

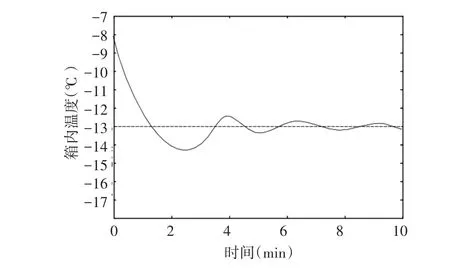

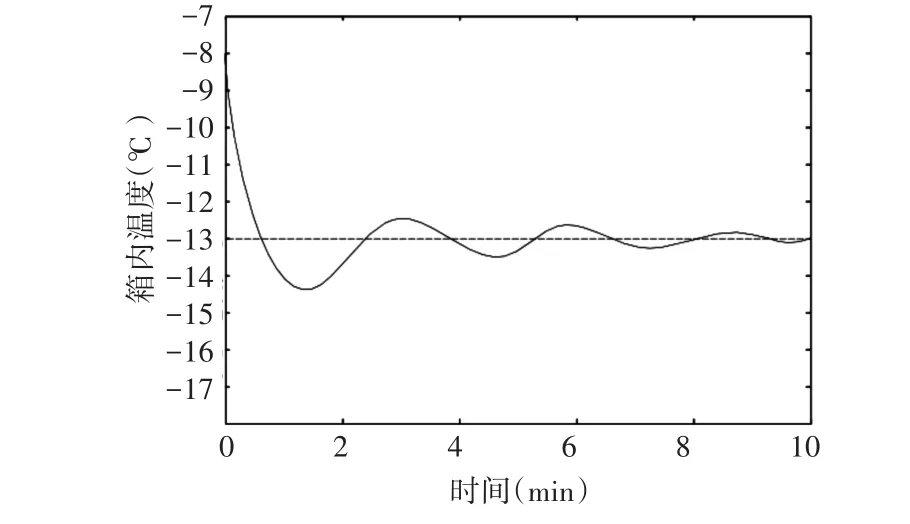

選用質量和體積相同的醫用藥品,箱內溫度初始溫度設置為-8℃,在相同的箱內溫度的條件下,設定相同的制冷溫度,溫度設置為-13℃,誤差溫度設定為1℃。在未使用算法制冷、傳統的PID制冷和增量式PID算法制冷之間比較,通過Matlab仿真,未使用算法制冷仿真圖如圖7,傳統PID算法制冷仿真圖如圖8,增量式PID算法制冷仿真圖如圖9。根據仿真效果圖比較,未使用算法制冷在6min左右穩定在-13℃,且超調量約1℃,傳統PID算法制冷在4分鐘左右穩定在-13℃,且超調量小于1℃,增量式PID算法制冷在3min左右穩定在-13℃,超調量小于1℃。增量式PID有效地縮短了制冷的時間,且速度快于未使用算法制冷和傳統的PID制冷速度,且有效地達到節能的目的。

圖7 未使用算法制冷仿真圖

圖8 傳統PID制冷仿真圖

圖9 增量式PID制冷仿真圖

6 結語

選用STM32F103ZET6為本設計的控制單元,輸出PWN控制壓縮機的轉速,來達到控制壓縮機的制冷功率目的,同時控制單元實時根據PT100反饋的溫度數值計算出制冷時間,采用增量式PID在制冷效率和維持溫度均比未使用算法和傳統PID制冷好。