整體旋轉折流式超重力床液相功耗

張啟亮,王廣全,鄭 斌,王明偉,計建炳

(浙江工業大學 化學工程學院,浙江 杭州 310014)

當今世界,資源日益短缺,環境不斷惡化,以節能、環保、集約為目標的化工過程強化技術已成為國內外化學工程學科的研究熱點[1]。超重力技術是一種重要的過程強化技術,目前已成功應用于油氣脫硫[2]、污水處理[3]、納米材料的制備[4]等工業過程之中。英國帝國化學公司最早于20 世紀70 年代末開發出填料式超重力旋轉床[5]。浙江工業大學于2000 年研制出板式超重力旋轉床[6](折流式超重力床(RZB)),相較于填料式旋轉床,具有更為優異的傳質性能[7]。同時,也存在壓降大、功耗高[8-9]的缺點。針對RZB 功耗過高的問題,開發了一種新型的整體旋轉折流式超重力床(nRZB),以期降低RZB 的功耗。功耗是超重力床的一項重要性能參數,已有不少研究人員對超重力床的功耗進行了深入地研究[9-12]。柳松年等[10]通過實驗發現,填料式旋轉床的氣相功耗和軸承摩擦功耗所占總功耗比例均不到1%,主要功耗為液體通過填料層的加速功耗及液體進入填料層時克服自身慣性所需的功耗。Li 等[9]研究發現,RZB 的功耗主要為液體通過轉子時的加速功耗。

本工作將nRZB 功耗的研究重點放在了液相功耗上,主要考察了液量及轉速對液相功耗的影響,并分析了nRZB與RZB液相功耗產生差異的原因。

1 實驗部分

1.1 液相功耗模型

與RZB 相比,nRZB 轉子的上下盤均隨轉軸而轉動,置于轉子上下盤的上下折流圈交錯排列,均具有加速液體的作用。在研究該旋轉床穩態工作下的液相功耗時,做出以下假設:1)在液體被折流圈甩離時,切向速度遠遠大于液體通過折流圈上小孔時所產生的徑向速度,因此可認為液體甩出速度的大小及方向與切向速度一致。2)假設液體可以被折流圈完全加速。即液體被任一折流圈甩離時,均可以獲得與該層折流圈旋轉速度相同的切向速度。3)液體撞擊到折流圈上時,徑向速度分量損失很大,假設撞擊后徑向速度分量消失為零。

液體被轉子加速依次通過各層折流圈時,運動規律相同。為便于研究,取其中任意一組上下折流圈(rai,rbi)為研究對象。以上一折流圈(rai-1)外緣A 點為液體的運動起始點。根據假設1)和2),液體沿A點切線方向甩出后,獲得速度uai-1(ωrai-1),其中ω 為轉子旋轉角速度。在碰撞到rbi時,液體速度(uai-1)可分解為B點處的徑向速度分量(unai-1)及切向速度分量(utai-1),其中徑向速度分量在碰撞后消失為零。設液體的切向速度分量與液體速度的夾角為α,則有式(1)成立。

依據數學三角形關系,存在式(2)。

聯立可得式(3)。

而rbi運動的周向速度為ubi(ωrbi),易知utai-1< ubi,于是液體在與該層折流圈碰撞后即被加速,根據假設2),液體被甩離時的速度為ubi。

將處于折流圈上的液體看作是由無數微小液體質點組成的,根據質點系動量矩定理,液體質點系對轉軸O 的動量矩對時間的導數,等于質點系所受合外力對該軸矩的代數和,見式(4)。

式中,LO為液體對轉軸O 的動量矩,kg·m2/s;∑TO為作用在液體上的合外力對轉軸O 的力矩,N·m。

以在某時刻t 時rbi上所持有的液體為研究對象,在dt 時間間隔內,此部分液體動量矩的變化量即為該時間間隔內被甩出液體離開折流圈時的動量矩與其中剛到達折流圈后被加速的液體待加速時所具有的動量矩的差值,見式(5)。

式中,ρL為液體密度,kg/m3;QL為液體體積流量,m3/s。

于是,作用在液體上的合外力對轉軸O 的力矩見式(6)。

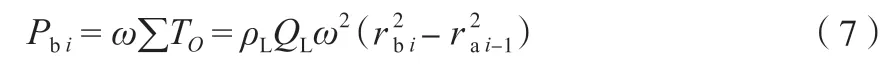

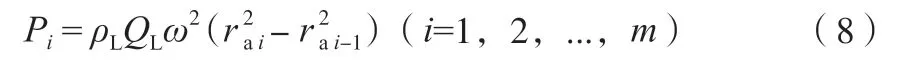

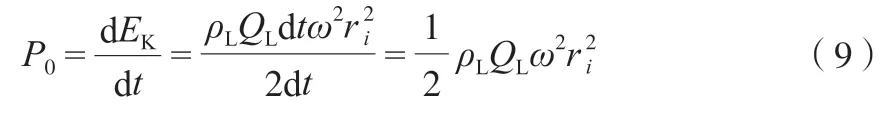

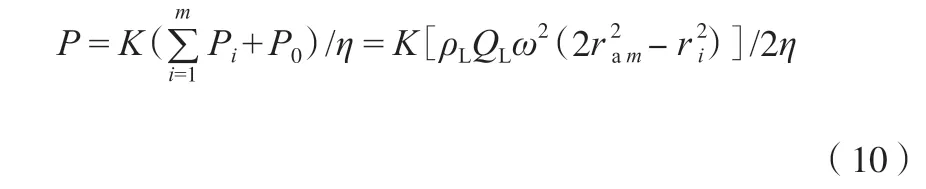

此力矩即為該時間間隔內使得液體動量矩發生變化而所需的轉軸做功力矩,則該加速過程所需的電動機功率(Pbi)見式(7)。

同理,可得以rbi的外緣B 點為液體的運動起始點的折流圈rai的加速功耗(Pai),于是液體通過該組上下折流圈所需的電動機功率(Pi)見式(8)。

此外,在液體進入轉子中心時,最內層折流圈克服液體慣性而對其做功。在dt 時間間隔內,應用動能定理,可得最內層折流圈克服液體慣性所需的電動機功率(P0),見式(9)。

式中,EK為液體動能,J;ri為最內層折流圈半徑(轉子內緣半徑),m。

因電動機本身會有一定的功率損耗,故需考慮電動機效率(η),可由電動機銘牌讀得。同時,因在建立模型過程中假設了液體可以被完全加速,故引入修正系數(K)以修正假設所引起的偏差。于是,液體通過具有m 組上下折流圈的轉子所消耗的電動機功率,即液相功耗(P)見式(10)。

式中,ram為最外層上折流圈半徑(轉子外緣半徑),m。

1.2 實驗裝置

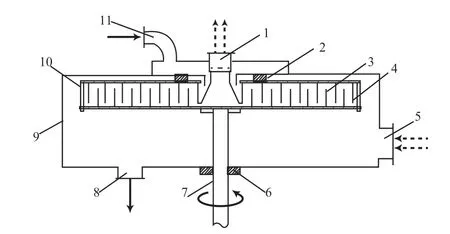

圖1 為nRZB 結構。由圖1 可知,該旋轉床主要由殼體、轉軸及轉子組成,核心部件轉子主要由上下轉盤及安裝在轉盤上的同心折流圈組成,上下盤通過螺栓固定支撐,上下折流圈及最內層折流圈以交錯方式排列。本工作所使用轉子共置有6 組上下折流圈,轉子內徑即最內層折流圈直徑200 mm,外徑650 mm。上折流圈的高度為62 mm,直徑分別為322,409,481,543,599,650 mm,下折流圈的高度為72 mm,直徑分別為268,368,446,513,572,625 mm。最內層折流圈的高度為62 mm,下端開有四排孔徑為1.5 mm的小孔,孔間距為5 mm。上折流圈的下端及下折流圈的上端均開有孔徑為0.5 mm 的小孔,孔間距2 mm,開孔區高度均為52 mm。

圖1 nRZB 結構Fig.1 Structure of novel wholly rotating zigzag bed(nRZB).

轉子內氣液流動路徑為:液體進入轉子中心后,在離心力的作用下,首先被最內層折流圈加速并甩離從而撞擊在下折流圈上,之后被捕獲并加速而繼續甩離。液體如此反復地以被捕獲—加速—甩離的方式通過各層折流圈,最后液體從轉子的外緣甩出,經殼體收集后由液體出口管排出。氣體自氣體進口管進入轉子外緣與殼體間的空腔內,在壓差作用下,沿著折流圈與折流圈及轉盤之間的空隙所形成的S 形路徑到達轉子中心,經氣體出口管排出,氣體在該過程中與液體錯流接觸。

1.3 實驗方法

以水為介質進行液相功耗實驗研究。實驗時,首先固定一個轉速,在未通液體的情況下測得該轉速下的電動機功率,即空載功耗。然后調節液體流量大小,待穩定后再次測得電動機功率,將該功率與空載功耗相減,即可得到nRZB 在此轉速下不同液體流量的液相功耗。之后改變轉速,重復上述步驟。功率由深圳歐凱特電子有限公司AWS2013 型功率分析儀測得,轉速由手持測速儀測得,通過電動機調頻器調節,控制在500 ~1 200 r/min 范圍內,液體流量由轉子流量計測得,通過調節閥控制在0 ~3.2 m3/h 范圍內。

2 結果與討論

2.1 液體流量對液相功耗的影響

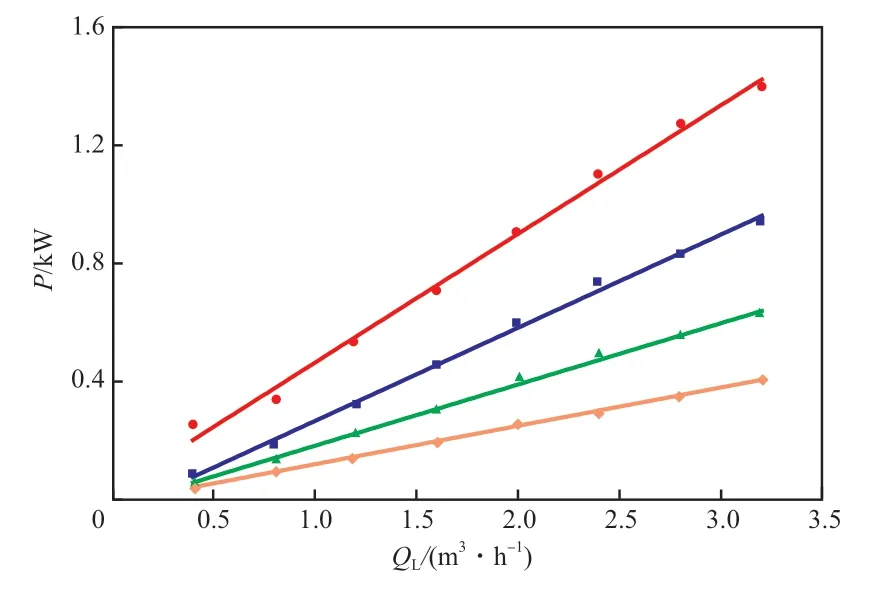

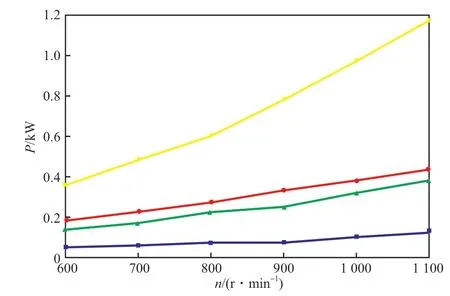

圖2 為液體流量對nRZB 液相功耗的影響。由圖2 可知,當轉速固定時,該旋轉床的液相功耗隨液量的增加而近似呈線性增大。這是因為,當旋轉床處于穩定的狀態下運轉時,若轉速不變,則某時刻處于折流圈上的液體動量矩在單位時間內的變化量與液體流量成正比,即所需電動機加速功耗與液量成正比,于是液相功耗隨液量的增大而近似呈線性增大。

圖2 液量對液相功耗的影響Fig.2 Effect of liquid flowrate(QL) on liquid power consumption(P).Rotor speed(n)/(r·min-1):

2.2 轉速對液相功耗的影響

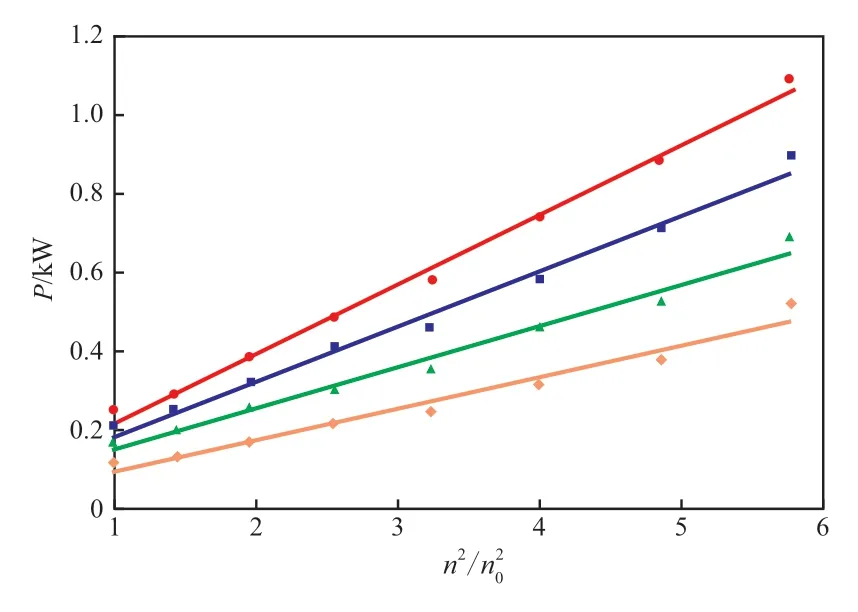

圖3 為轉速對nRZB 液相功耗的影響。

圖3 轉速對液相功耗的影響Fig.3 Effect of n on P.

由圖3 可知,當液量保持一定時,液相功耗與無量綱化的轉速平方()近似成線性關系,其中參考轉速(n0)為500 r/min。轉速對液相功耗的影響即體現在液體被甩離折流圈時的速度上,由于液體動能與速度的二次方成正比,則在單位時間內處于折流圈上液體的動能增量與轉子轉速的二次方亦成正比。而根據能量關系,此部分動能增量需由電動機提供,于是液相功耗隨轉速平方的增大而近似呈線性增大。

2.3 模型討論

將在實驗操作中的不同液量、轉速及相關參數代入式(10),結合實驗數據進行線性回歸,得到K=0.93,較接近于1,表明模型假設較為合理。同時,K<1 表明液體理論所獲轉軸做功大于電動機所提供的能量,這歸因于在建立模型時液體可被各層折流圈完全加速的假設。而事實上,液體碰撞到折流圈上時是很劇烈的,尤其對于上折流圈,由于折流圈上的小孔很小,小部分液體可能還未來得及從小孔甩出就被來流液體擠壓從而沿折流圈的邊緣處甩出,使其并未獲得與折流圈旋轉速度相同的切向速度,于是實際液相功耗較理論值偏小。

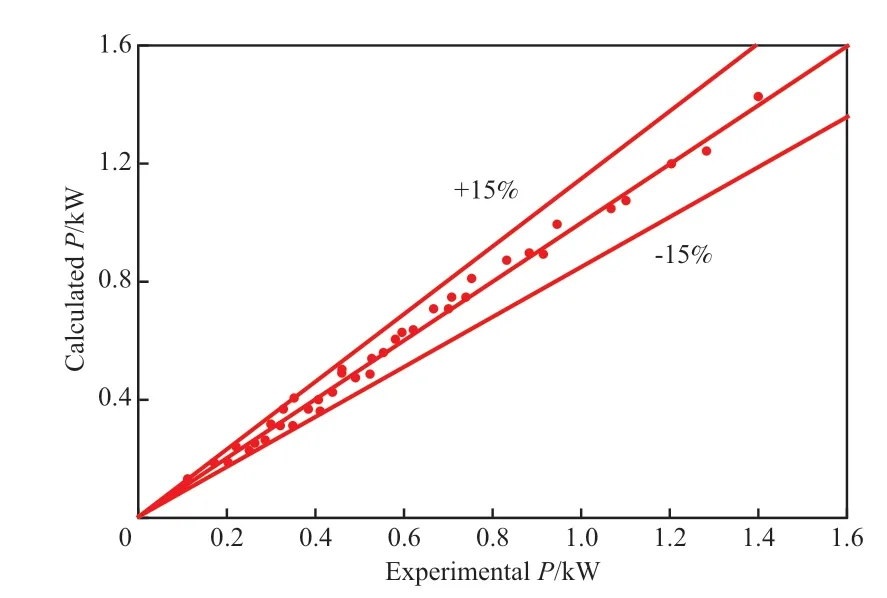

將模型計算值與實驗數據進行比較,可得二者平均相對偏差為5.3%,相對偏差如圖4 所示。由圖4 可知,計算值與實驗值相對偏差基本在15%以內。實驗值與計算值存在偏差,主要原因有兩點:一是假設了處于折流圈上的液體可被該層折流圈完全加速;二是液量會對軸承摩擦功耗產生一定的影響,而在進行液相功耗的測量時未考慮此項。

圖4 液相功耗實驗值與計算值的比較 Fig.4 Comparison between experimental P and calculated P.

2.4 與RZB 的對比

參照俞云良[13]的實驗結果,實驗中所使用RZB 轉子與本工作旋轉床轉子尺寸相當。圖5 為兩種旋轉床液相功耗隨轉速的變化情況。由圖5 可知,在轉速為600 ~1 100 r/min 的操作條件下,相較于RZB,nRZB 液相功耗降低了65%~75%。nRZB 液相功耗得以大幅降低,是因為特殊的轉子結構,將RZB 中的動靜盤合為一體,轉子的上下折流圈均具有加速液體的作用。在nRZB 運轉過程中,液體被折流圈甩離到相鄰層折流圈后,徑向速度分量經撞擊后減小為零,而切向速度分量相對于該層折流圈方向向后,因而被該層折流圈捕獲并加速,液體在這一過程中僅損失了徑向速度分量所占據的動能。而對于RZB,經動折流圈甩離的液體到達靜折流圈后,徑向速度分量同樣由于碰撞而損失掉。對于切向速度分量,相對于靜止的靜圈方向向前,靜圈與液體間的摩擦力對運動的液體做負功,于是使液體更多地損失了一部分動能,因而液相功耗相較nRZB 偏大。

圖5 nRZB 與RZB 液相功耗對比Fig.5 Comparison of liquid power consumption of nRZB and rotating zigzag bed(RZB).

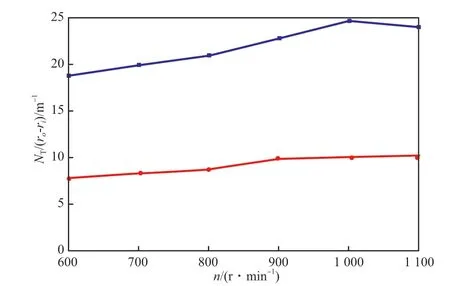

通常情況下,RZB 的功耗與傳質性能是矛盾的[14-15]。因此,為較全面地評價新型nRZB 的性能,還需將其與RZB 進行傳質性能的對比。將該轉子的精餾實驗結果與文獻[13]中相應的實驗結果進行比較,在液量為0.4 m3/h,轉速為600 ~1 100 r/min的操作條件下,兩種旋轉床的每米理論塔板數隨轉速變化的情況如圖6 所示。由圖6 可知,兩種旋轉床的每米理論塔板數均隨轉速的增大而增大。轉速的增大使液體被粉碎成更小的液滴及折流圈上液膜的表面更新速率加快,從而有利于傳質。同時可知,nRZB 的每米理論塔板數約為RZB 的40%。RZB 傳質性能較為優異,這同樣源于動靜結合的轉子結構,對其傳質研究的結果表明,RZB 的主要傳質區域在靜圈上[16]。這可能是由于從動圈甩來的液體與靜圈存在很高的速度差,從而碰撞得更為劇烈,液體亦被粉碎成更小的液滴,增加了液體的比表面積,較大的液體比表面積及快速的液膜表面更新速率使RZB 傳質性能優異。而對于nRZB,由于上下折流圈同時旋轉,從前一層折流圈甩出的液體與相鄰層折流圈的相對速度較小。因而液體碰撞的劇烈程度較低,使液膜的表面更新速率及氣液接觸表面積均不及RZB,故傳質性能較差。

圖6 nRZB 與RZB 傳質性能對比Fig.6 Comparison of mass transfer performance of nRZB and RZB.NT/(ro-ri):theoretical plate per meter.

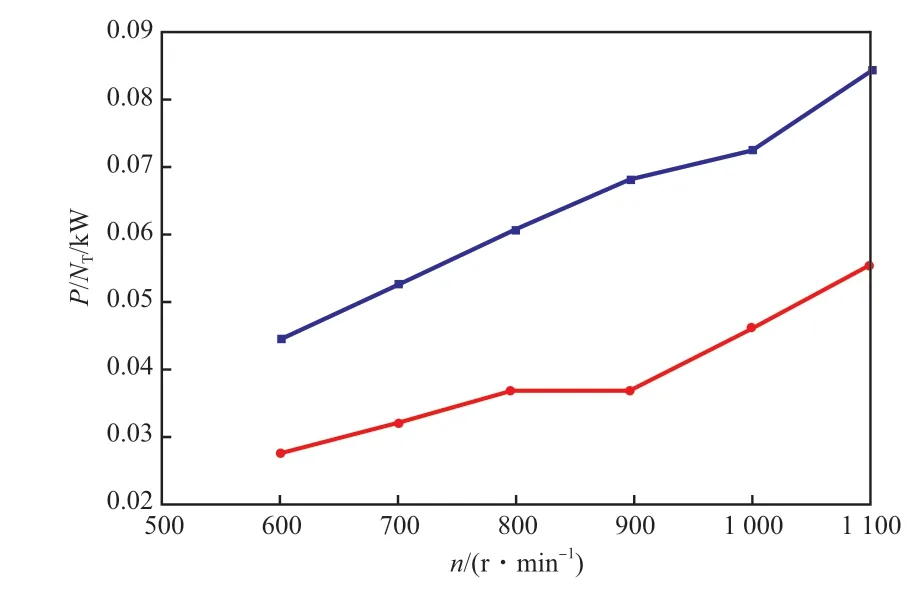

根據液相功耗及傳質性能數據,通過計算得到兩種旋轉床的每塊理論塔板液相功耗,結果如圖7所示。從圖7 可知,在相同的操作條件下,nRZB每塊理論塔板液相功耗下降了約35%。在達到相同分離任務的前提下,nRZB 功耗較小。

圖7 nRZB 與RZB 每塊理論塔板液相功耗對比Fig.7 Comparison of liquid power consumption of each theoretical plate of nRZB and RZB.

3 結論

1)nRZB 液相功耗隨液量的增大而近似呈線性增大,隨轉速平方的增大亦近似呈線性增大。

2)液相功耗模型計算值與實驗結果吻合較好,對nRZB 性能的優化具有一定的指導作用。

3)相較于RZB,nRZB 液相功耗降低了65%~75%,每塊理論塔板液相功耗降低了約35%。同時,傳質性能有待繼續優化。nRZB 適用于一些對傳質性能要求不高的化工生產之中,可使單位產能的功耗得以有效降低。

符 號 說 明

EK液體動能,J

K 液相功耗修正系數

LO液體對轉軸O 的動量矩,kg·m2/s

NT/(ro-ri) 每米理論塔板數,m-1

P 液相功耗,kW

Pi液體通過上下折流圈所需的電動機功率,kW

P0最內層折流圈克服液體慣性所需的電動機 功率,kW

P/NT每塊理論塔板液相功耗,kW

QL液體體積流量,m3/h

∑TO作用在液體上的合外力對轉軸O 的力矩,N·m

n 轉子轉速,r/min

ri最內層折流圈半徑(轉子內緣半徑),m

ram最外層上折流圈半徑(轉子外緣半徑),m

ra/bi第i 層上/下折流圈半徑,m

ua/bi第i 層上/下折流圈的旋轉速度,m/s

un/ta/bi經第i 層上/下折流圈甩出的液體到達相鄰 層下/上折流圈的徑/切向速度分量,m/s

α 液體的切向速度分量與流體速度的夾角,°

ω 轉子旋轉角速度,rad/s

ρL液體密度,kg/m3

η 電動機效率