聚丙烯裝置開車運行問題分析及對策

張 健

(東莞巨正源科技有限公司,廣東 東莞 523988)

近年來,汽車、家電等制造業的快速發展使聚丙烯的用量快速增加,2018 年我國聚丙烯產量達到20.92 Mt 左右,比2017 年增加7.01%。目前聚丙烯的生產工藝技術已有20 多種,按聚合類型可分為溶劑法、溶液法、本體法、氣相法、本體-氣相組合法5 種。其中,氣相法是丙烯單體以氣態在反應器中進行本體聚合,具有流程簡短、設備少、生產安全、生產成本低等特點[1]。東莞某石化企業600 kt/a 聚丙烯裝置一期工程采用美國Grace 公司的Unipol 工藝,裝置于2019 年7 月建成投產并產出合格的拉絲料和纖維料。

本工作對該聚丙烯裝置開車及運行期間出現的問題,包括丙烯進料壓力過高、導向葉片開度與設定相反、反應器溫度波動大、靜電升高、出料系統(PDS)超壓、催化劑進料堵塞和產品形態不好等進行了分析,并相應地給出了解決措施,以期能為國內外同類裝置的生產及運行提供借鑒。

1 工藝簡介

Unipol 聚丙烯工藝主要包含原料供應與精制、聚合反應、樹脂脫氣、尾氣回收、添加劑及擠壓造粒等單元。來自前工段的氮氣和氫氣分別經過濾器過濾和壓縮機壓縮后送往反應系統,液態丙烯原料依次經過脫氣塔脫除輕組分雜質、脫硫塔脫除含硫化合物、干燥塔脫除水分后進入反應器。催化劑和反應物連續加入反應器,在反應器內汽化形成循環氣,循環氣從反應器頂部離開,經過離心式壓縮機和循環氣冷卻器再回到反應器,并保持流化狀態。反應器有一對PDS,PDS 有兩套自動出料閥,這兩套出料閥可以交替運行,也可以獨立運行。通過PDS,反應器內聚合產生的聚丙烯粉料被送往產品脫氣倉,利用脫氣倉的分離作用將粉料夾帶的碳氫化合物、氮氣等未反應的氣體分離出來送往回收系統進行進一步的分離和回收,而粉料樹脂則進入添加劑系統進行改性,最后送往擠壓造粒機進行切粒,將粉料樹脂熔融后切成更容易保存和運輸的聚丙烯粒料[2],最后經摻混后送往包裝車間[3]。

2 裝置開車及運行出現的問題

2.1 原料丙烯進料壓力過高

液相丙烯原料從罐區丙烯儲罐由離心泵送至丙烯脫氣塔,進入聚丙烯裝置的丙烯設計壓力為2.55 MPa、溫度為30 ℃。開車階段,反應器需先引入少量丙烯建立丙烯分壓,但剛引入液相丙烯時,界區進料丙烯壓力突然增大至3.4 MPa,現場檢查發現進料管線有強烈振動,進料調節閥開度未發生改變,但進料流量高于正常用量,最大甚至達到40 t/h。之后,丙烯進料管線上安全閥起跳,安全閥出口管線結霜。在此期間,丙烯罐區送料泵出口壓力和流量并未變動。

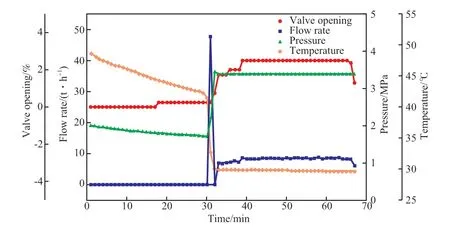

為了尋找原因,考察了脫氣塔進丙烯的參數(見圖1)。從圖1 可看出,初始進丙烯時管線壓力為2.0 MPa,但溫度高達51 ℃,這是因為開車時間為8 月份,東莞氣溫較高,罐區至聚丙烯裝置的丙烯進料管線經過烈日的暴曬溫度較高。少量丙烯進入空的高溫管線,部分汽化導致壓力急劇升高,雖然進料流量較小,初始進料閥門開度僅1%左右,但30 min 后,隨著汽化丙烯的增加,管線壓力急劇升高,最高達3.6 MPa,由于超過安全閥設定壓力,安全閥起跳,大量丙烯排至火炬,導致流量突然增大、丙烯汽化吸熱使溫度下降。為了降低進料壓力,雖然采取了加大閥門開度和進料流量的措施,但氣相丙烯難以排出,管線內壓力仍維持在3.5 MPa 左右。之后,在控制反應器丙烯進料流量的前提下通過開大進料閥開度、加大脫氣塔丙烯進料量慢慢使丙烯壓力下降,并投用備用安全閥。

2.2 循環氣壓縮機導向葉片設定開度與現場相反

反應器建立組分階段,反應器升壓至1.8 MPa后啟動循環氣壓縮機,啟動前導向葉片分布式控制系統(DCS)設定開度為55%,啟動后,根據表觀氣速實時調節導向葉片開度,以維持穩定的表觀氣速。根據循環氣壓縮機廠家的資料,導向葉片DCS 設定值與現場實際角度之間的關系見表1。由表1 可知,現場實際角度越小說明開度越大,相同條件下流量和表觀氣速也越大[4]。而且DCS 設定導向葉片開度增大,現場實際開度也會變大。

圖1 脫氣塔進丙烯的參數Fig.1 Data of propylene introduction into degassing column.

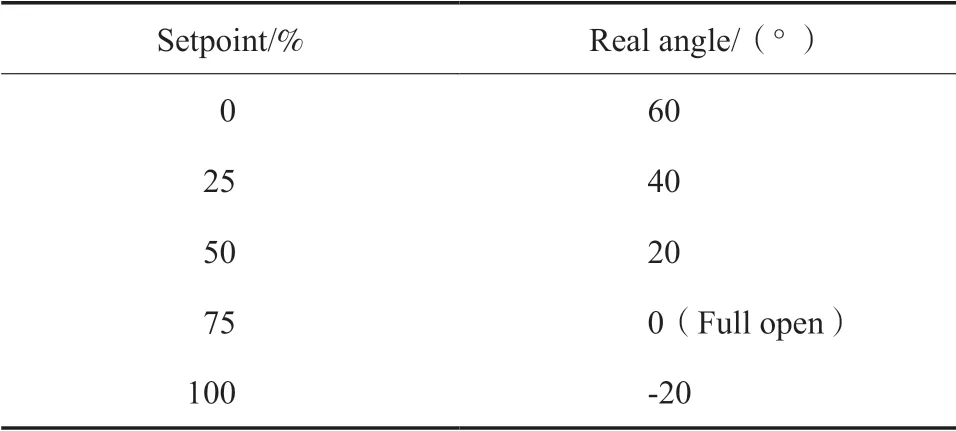

表1 導向葉片DCS 設定值與現場實際角度對應關系Table 1 Relations between DCS setpoint and real angle of inlet guide vanes

在現場開車過程中,當啟動循環氣壓縮機后,反應器總壓和丙烯分壓均開始增大,循環氣流量和表觀氣速增大,逐漸減小導向葉片設定開度,以便將表觀氣速控制在0.32 ~0.38 m/s 范圍內。但導向葉片設定開度減小后,循環氣流量和表觀氣速并沒有下降的趨勢,繼續減小開度,表觀氣速仍舊有0.45 m/s,且循環氣壓縮機功率還有上升趨勢,而且反應器下部床層密度逐漸減小,上部床層密度逐漸增大。懷疑DCS 設定的導向葉片開度與現場相反,于是開始增大導向葉片開度。

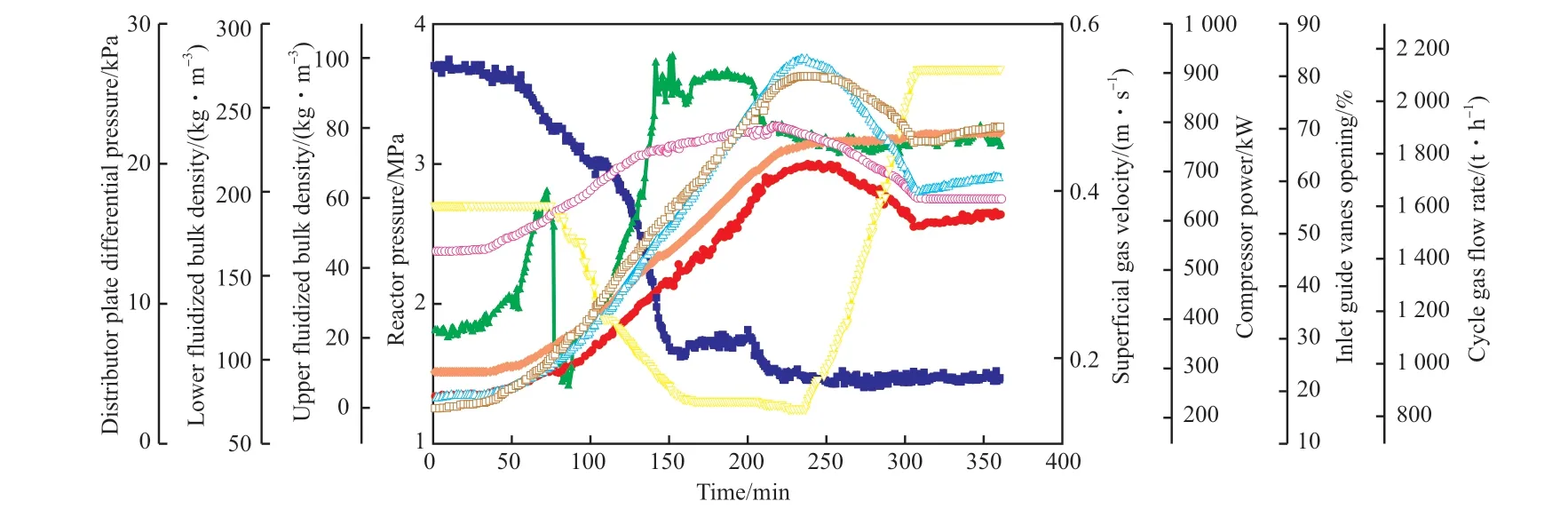

導向葉片開度調節過程見圖2。從圖2 可看出,反應器壓力隨丙烯逐漸進入而升高,丙烯分壓也逐漸增大,循環氣壓縮機功率和循環氣流量也增大。DCS 控制減小導向葉片開度后,循環氣流量和壓縮機功率仍繼續增大,且下部床層密度減小、上部床層密度增大,分布板差壓也隨之增加。當反應器壓力達到2.68 MPa 時,導向葉片開度17.75%、循環氣流量1 783.75 t/h、表觀氣速達到0.464 m/s、壓縮機功率725 kW,而下部床層密度為108.719 kg/m3、上部床層密度為97.031 kg/m3,上、下部床層密度基本接近,表示床層已經過度流化,反應器底部的聚丙烯粉料被氣相帶到了反應器上部,而且甚至可能帶出反應器,進入循環氣管道[5]。反應至236 min 時,導向葉片設定開度已經減小到16.25%,改為增大導向葉片開度后,分布板壓差開始下降,循環氣流量和表觀氣速隨之下降,上、下部床層密度不再增加,壓縮機功率也明顯下降,壓縮機導向葉片實際開度在減小。因此,開車出現的問題來自于導向葉片DCS 設定開度與現場相反。當將導向葉片開度逐漸增加,并穩定到81%后,表觀氣速保持在0.39 m/s 左右,其他參數也趨于平穩。

圖2 導向葉片開度調節過程Fig.2 Adjustment of opening of inlet guide vanes.

2.3 反應器溫度波動

丙烯聚合反應一般控制在72 ~75 ℃,在該溫度范圍內聚合速率隨溫度升高而增大,溫度超過75 ℃時聚合速率會下降。如果溫度過高,反應器容易飛溫并造成反應器內粉料結片甚至結塊,產生不良影響,所以需要嚴格監控反應器溫度[6]。

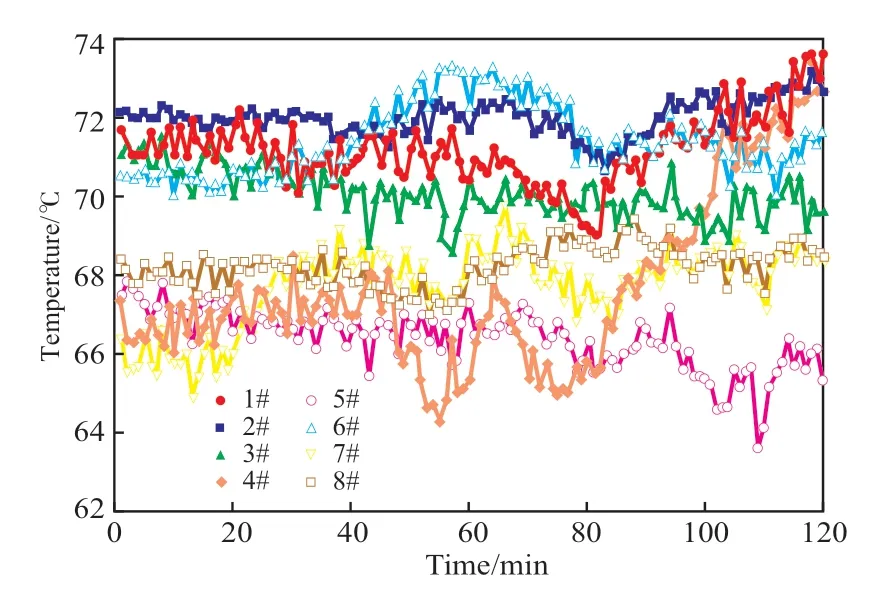

聚丙烯反應器從底部到頂部分布了一系列熱電偶溫度計,從下往上不同高度或方位設置了8 個溫度測點。首次開車運行過程中發現反應器溫度波動不太正常,溫度波動情況見圖3。從圖3 可看出,同一時刻,8 個位置的溫度相差較大,其中,在反應53 min 時,6#和4#相差7.6 ℃,其他時刻也會有大于5 ℃的溫差。對于同一溫度測點,在一段時間內也會有較大的波動,4#在2 h 內有超過9 ℃的波動,其他測點也有一定的波動。從工藝角度分析,由于裝置初次開車,不可能是因為粉料結片或結塊導致反應器內溫度不均,且不同測點的波動趨勢沒有規律,不能反映真實的反應器溫度。

圖3 首次開車反應器溫度波動情況Fig.3 Reactor temperature fluctuation situation at first run.

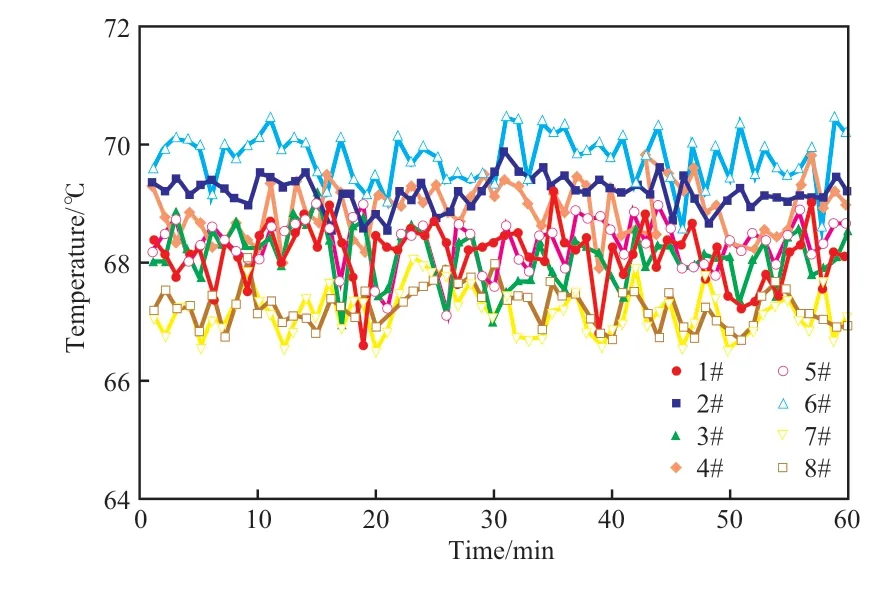

熱電偶測溫主要基于熱電效應原理[7]。反應器熱電偶溫度計出現不正常波動后,經檢查發現熱電偶溫度計補償導線的正負極接反,導致不僅沒有起補償作用,反而將熱電偶冷端和儀表輸入端之間的溫度差加倍[8]。由于返廠維修時間不足,對于有溫度波動的溫度計,將熱電偶的補償導線從中間截斷,并將正極和負極線反接,以抵銷補償導線焊接錯誤導致的電動勢偏差。并將截斷部分用電工膠布包好后塞進熱電偶保溫棉內,以免截斷處受環境溫度影響,從而保證熱電偶冷端與測量儀表連接處溫度盡可能一致。重新接線后反應器的溫度見圖4。從圖4 可看出,8 個測溫點之間的差別減小,基本不超過4 ℃,且同一測溫點的波動也有減小,沒有出現大幅波動。

圖4 重新接線后反應器的溫度Fig.4 Reactor temperature after reconnection.

2.4 反應器靜電升高

聚丙烯反應器靜電一般控制在-300 ~+300 V之間,如果反應器內產生較大的靜電,聚丙烯粉料會由于靜電力作用吸附在反應器內壁上,當積聚的粉料逐漸增多時,流化狀態變差,熱量難以移除,粉料就會熔融成片或塊狀。當這些片料或塊料質量增加到一定程度就會自動脫落到床層中,質量小的塊料隨循環氣在流化床中流化后從PDS 排出,造成下料閥堵塞,嚴重則會堵塞反應器分布板,影響反應器的流化,長此以往會使反應器癱瘓[9]。質量大的塊料則積存在反應器底部,造成分布板堵塞,影響循環氣流化效果。

聚丙烯裝置開車期間的原料為外購丙烯,含有一定的水、氧、一氧化碳和醇等雜質,雜質與助催化劑三乙基鋁(TEAL)反應產生靜電,反應生成的副產物也會導致靜電波動。一般通過控制丙烯脫氣塔的塔頂輕組分排放量來調節原料丙烯的雜質含量。首次開車時,丙烯進料量為20 t/h,脫氣塔塔頂排放量控制在120 kg/h 左右,開車一段時間后,靜電一直都在控制范圍內,當將脫氣塔塔頂的排放量減小到50 kg/h 后,反應器靜電突然由正常的+70 V 左右增大到+1 500 V。分析原因,可能是因為脫氣塔塔頂排放量過小,帶入反應器內的雜質含量增多,從而導致靜電增加。因此,通過將脫氣塔排放量重新加大后靜電逐漸下降至正常。

當反應器出現靜電波動時要分析各方面因素并進行處理:1)對比波動前后丙烯、氮氣、氫氣等原料是否發生變化,是否引入了雜質。2)靜電波動時可加大脫氣塔塔頂排放量以排出輕組分雜質,加大循環氣外排量、增大表觀氣速加強流化,切換丙烯干燥器,增加TEAL 用量等。3)可以提高反應冷凝量,使反應器保持在一種較“濕”的狀態,以減少靜電的生成。

2.5 PDS 超壓

聚丙烯反應器內生成的聚丙烯粉料通過PDS間歇輸送至產品脫氣倉,從而維持反應器床層質量和料位。一個反應器對應2 套PDS 系統,每套PDS 包含1 個產品出料罐(PC)和1 個產品吹出罐(PBT),12 個自動程控閥和2 個共用交叉泄壓閥。2 套PDS 可以單獨下料也可串聯交替下料,交替下料時,粉料樹脂從反應器輸送至PC 罐,PC罐通過泄壓閥將壓力排放至兩個PC 罐平衡。之后,PC 罐內的樹脂繼續輸送至PBT 罐,PBT 罐可通過泄壓閥泄壓,也可用輸送補償氣增壓,以保證壓力在0.52 ~0.82 MPa 之間,這樣既能滿足輸送至更高的脫氣倉所需的動力需要,又不會由于壓力過高而導致出料速度過快。

在正常操作時反應器床層內存在液體的狀況為冷凝態操作[10],即進入反應器底部的循環氣溫度低于露點溫度,從而使反應器內保持一定的液相,即冷凝量。保持穩定的冷凝量對于平穩控制連續反應有重要意義,床層內保持一定的液相不僅有助于移除部分反應熱,還能減小反應器靜電,提高生產穩定性,冷凝態操作還能提高催化劑效率、降低產品中二甲苯可溶物含量[11]。一般正常生產時,冷凝量維持在6%~10%,但冷凝量不能過高,否則反應器的產品粉料樹脂會夾帶部分液相丙烯進入PDS 系統,當PDS 壓力降低,這些夾帶的液相丙烯會逐漸汽化,使PDS 壓力升高,甚至導致PDS停止運行。

當聚丙烯裝置正常運行一段時間后,下料時PC 罐和PBT 罐的壓力升高,PBT 罐的壓力甚至超過2.82 MPa 而導致輸送閥無法打開,即出現PDS下料故障。而此前反應器丙烯進料量偏大,導致循環氣露點溫度升高,冷凝量增加,液相丙烯帶入PDS 系統,導致壓力升高。解決方法是通過手動操作,將PBT 罐的氣體通過PC 罐排放到脫氣倉,降低壓力,并減小丙烯進料量,以維持反應器冷凝量正常穩定。

2.6 催化劑進料套管堵塞

為便于催化劑快速均勻地分散在反應器內,催化劑在液相丙烯或高壓氮氣的輸送下從催化劑進料套管注入反應器下部。為防止反應器局部區域反應過熱,催化劑注入后必須在流化狀態下快速分散,因此,催化劑注入前必須先使注入管線內的壓力高于反應器壓力,防止粉料反串。

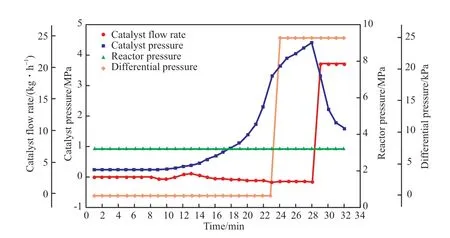

催化劑從反應器直筒段進入反應器,反應器內壓力一般為3.1 ~3.4 MPa,催化劑進料壓力與反應器壓差必須大于50 kPa,才可允許進料閥打開,以免進料管堵塞。壓差變送器故障時各參數見圖5。從圖5 可看出,開車期間,催化劑泵加大轉速以使催化劑出口壓力增加,當壓力增加到4.42 MPa,反應器壓力為3.23 MPa 時,壓差先增加到25 kPa后不再繼續增加,導致催化劑進料閥無法打開。現場檢查后發現壓差引壓管法蘭螺栓撐開,漿液催化劑和粉料從引壓口噴出,并造成進料套管堵塞。從圖中也可看出,28 min 后,催化劑出口壓力下降,流量突增,也說明催化劑從法蘭處噴出導致流量突然增大。

圖5 壓差變送器故障時各參數Fig.5 Parameters when differential pressure transmitter fails

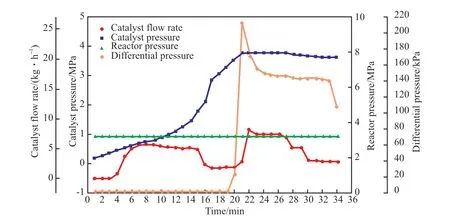

發現故障后,將催化劑進料泵停止,將引壓管法蘭處螺栓擰緊,并維修壓差變送器,確認正常后重新投用。催化劑重新正常進料后的各參數見圖6。從圖6 可看出,由于催化劑壓差管引壓點與泵出口壓力變送器引壓點處有一定的高度差,正常進料到21 min 時,催化劑出口壓力達到3.77 MPa 時,壓差達到213 kPa,高于50 kPa,催化劑進料閥滿足條件后打開。進料閥打開后,催化劑流量繼續增加,通過調節催化劑泵的變頻,穩定催化劑流量。此后,催化劑出口壓力和壓差也逐步趨于穩定。

2.7 爆米花粉料

反應器產生的凹凸不平、類似爆米花的聚丙烯粉料稱為“爆米花料”,爆米花料主要是在催化劑活性較高時,原料丙烯進料量不夠,導致冷凝量過低,反應器維持在一種較“干”的狀態下生成的。開車期間,在PDS 至產品脫氣倉的管線處采樣,發現聚丙烯粉料中含有部分爆米花料。分析原因,應該是注入的催化劑設定量較高,丙烯進料量未及時跟上,使得冷凝量低于8%,造成催化劑活性較高或催化劑活性分布不均勻形成局部小塊料,這種爆米花料會影響PDS 系統下料效率及送往脫氣倉的輸送能力,也會降低造粒負荷。通過加大原料丙烯進料量后,爆米花料明顯減少。此外,還可通過提高循環氣的表觀氣速增強反應器內的流動和混合程度,加強傳熱,以減少爆米花料的生成[12]。

圖6 催化劑正常進料時各參數Fig.6 Parameters when catalyst injects normally.

2.8 燈泡粒料

開車初期,造粒系統產生的粒料中出現部分類似燈泡形狀的“燈泡料”(見圖7)。這些燈泡料不僅會造成振動篩堵塞,也不利于下游廠家加工。分析發現,燈泡料主要是在擠壓機內切粒時生成的,而這些氣泡則來源于擠壓機筒體內的水蒸氣。脫氣倉內的聚丙烯粉料進入下游設備前需要通入一定量的水蒸氣將殘留的TEAL 失活,多余的水蒸氣會從脫氣倉后的過濾器頂部排至火炬總管,而聚丙烯粉料本身攜帶的部分水蒸氣也會在擠壓機筒體上的脫氣系統脫除。出現燈泡料后,一方面減少脫氣倉水蒸氣的流量,另一方面加大擠壓機筒體脫氣系統排放量以避免熔融聚丙烯攜帶水汽[13]。采取上述方法后,燈泡料數量明顯減少。

圖7 造粒燈泡料Fig.7 Bulb-like polypropylene pellets.

3 結論

1)丙烯原料進料壓力不僅受罐區丙烯泵的影響,也與溫度相關,當進料壓力過高時,應加大進料閥開度,加大脫氣塔丙烯進料量,防止管線憋壓。

2)聚丙烯流化床反應器各參數不僅影響操作的穩定性,還會影響產品質量,必須嚴格控制。正確調節導向葉片開度,以維持表觀氣速穩定,確保反應器處于適當的流化狀態。嚴格控制反應器溫度和靜電,防止反應器內結片結塊。控制反應冷凝量,防止過多丙烯帶入PDS 造成超壓。

3)及時分析產品形態和質量,出現“爆米花”料時,應及時提高冷凝量,提升反應器“濕”度,并增強流化和混合強度。出現“燈泡料”時,應減少水汽進入造粒機內,并加大造粒機脫氣系統排放量。