沖擊荷載作用下鋼結構表面涂層的接觸損傷

郝贠洪, 田旭樂, 韓 燕, 宣姣羽, 馬思晗

(1.內蒙古工業大學 土木工程學院,內蒙古 呼和浩特 010051; 2.內蒙古自治區土木工程結構與力學重點實驗室, 內蒙古 呼和浩特 010051; 3.內蒙古自治區建筑檢測鑒定與安全評估工程技術研究中心, 內蒙古 呼和浩特 010051)

內蒙古中西部地區是中國沙塵暴多發地區之一,該地區的鋼結構等基礎設施長期遭受風沙顆粒介質的沖擊磨損,鋼結構極易出現銹蝕,而涂層能極大地改善鋼結構的表面性能,從而起到防護作用[1],鋼結構表面涂層在顆粒沖擊、碰撞、沖蝕等復雜工況下服役,容易發生破壞失效[2-4],使涂層產生微裂紋甚至破損剝落,導致構件的承載力下降,嚴重影響結構的耐久性和安全性.因此,研究鋼結構表面涂層的抗沖擊性能對鋼結構的防護具有重要意義.

目前以赫茲接觸理論[5]為基礎的小能量接觸損傷研究方法主要用于金屬、玻璃陶瓷和復合材料領域[6-8],而有關鋼結構涂層受小能量顆粒介質沖擊后損傷形貌的研究鮮有報道,對于鋼結構涂層的損傷研究大多數集中在涂層抗沖蝕性能方面[9-10],對涂層的抗沖擊性能研究較少.球壓法是一種根據赫茲接觸理論來研究球體與半無限體接觸問題的方法,可用來表征和評價材料表面性能[11],在研究材料彈塑性力學特征、斷裂損傷機制等方面做出了突出貢獻[12].本文采用球壓法研究了鋼結構聚氨酯涂層與氟碳涂層在沖擊荷載作用下的損傷行為,并應用體式顯微鏡和超景深三維顯微鏡分析了其沖擊損傷形貌.

1 試驗

1.1 試件制備

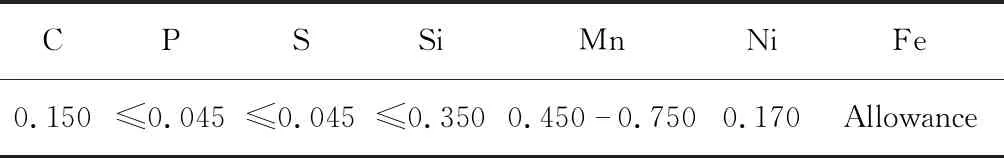

基體材料選用尺寸為100mm× 100mm,厚度為5mm的Q235B型普通低碳鋼薄鋼板,拉伸強度為375~460MPa,屈服強度為 235MPa,伸長率為26%,其化學組成(質量分數)如表1所示,滿足GB/T 3274—2007《碳素結構鋼和低合金結構鋼熱軋厚鋼板和鋼帶》的要求.鋼板材料經砂紙打磨除銹后用毛刷清除表面顆粒和雜質,要求無浮塵和顆粒物.

表1 基體材料的化學組成Table 1 Chemical composition of matrix material w/%

根據GB 50205—2001《鋼結構工程施工質量驗收規范》中“鋼結構涂裝工程”的工藝要求,利用空氣壓縮機和霧化油漆噴槍對鋼板材料進行噴涂.分別選用聚氨酯面漆與氟碳樹脂面漆作為涂層材料,涂層平均厚度均為800μm.

1.2 試驗方法及設備

1.3 試驗原理

騰格里沙漠沙粒中形狀近似圓形和橢圓形的沙粒可達80%以上[14],且風沙粒子的硬度遠遠大于鋼結構涂層的硬度,故可將風沙粒子對鋼結構涂層的沖擊行為視為剛性球體與彈性半空間體的接觸問題.假設1個質量m、半徑R、彈性模量E1,泊松比v1的剛性球體垂直沖擊在1個彈性模量E、泊松比v的彈性半空間體材料表面,沖擊過程中產生沖擊荷載為P,接觸壓痕半徑為a.根據Hertz接觸理論,沙粒沖擊鋼結構涂層表面的沖擊球壓模型如圖1所示.

圖1 沖擊球壓模型Fig.1 Impact ball pressure model

2 結果與討論

2.1 沖擊荷載-時間曲線

通過沖擊球壓試驗,得到2種涂層在不同沖擊高度下的沖擊荷載-時間曲線,如圖2所示.由 圖2(a) 可知,球頭首次沖擊鋼結構氟碳涂層后并未停止,而是隨著涂層表面的彈性恢復回彈至一定高度后繼續沖擊,回彈幾次后趨于靜止.根據Hertz接觸理論可知,球頭沖擊涂層的過程可以分為2個階段:第1階段為球頭沖擊涂層表面,相對沖擊速度為0時,材料表面壓縮變形達到最大值;第2階段材料發生彈性變形后給球頭1個沖量,材料表面形成球冠狀沖擊坑,使之發生二次沖擊,相應地,產生二次沖擊時作用在材料表面的荷載峰值稱為二次沖擊荷載峰值.圖2(a)中,當沖擊高度為22、26、30、34、 38cm 時,氟碳涂層的沖擊荷載峰值分別為720.00、1477.30、1784.90、3236.20和4860.55N,二次沖擊荷載峰值分別為140.20、219.10、257.00、468.10、1716.40N,二次沖擊的時間間隔分別為0.032、0.049、0.059、0.087、0.180s.由此可知,隨著沖擊高度的增加,氟碳涂層的沖擊荷載峰值增大,二次沖擊荷載峰值增大,二次沖擊的時間間隔延長.這是因為:隨著沖擊高度的增加,沖擊球頭的重力勢能以及彈簧的彈性勢能所提供的沖擊動力增大,因此沖擊荷載峰值及二次沖擊荷載峰值增大;沖擊球頭離開涂層表面后,只受重力作用,不再受其他力的作用,且球頭的性質未發生變化,因此產生二次沖擊的時間間隔只與球頭的回彈高度有關.根據自由落體位移公式:

h=0.5gt2

(1)

式中:g為重力加速度,g=9.8m/s2;t為時間,s.

由式(1)可以得到,隨著沖擊高度的增加,球頭回彈的高度增大,產生二次沖擊的時間間隔延長[15].

根據圖2(b)可知,與氟碳涂層相似,聚氨酯涂層在沖擊過程中產生的沖擊荷載峰值和二次沖擊荷載峰值隨著沖擊高度的增加而增大,二次沖擊的時間間隔也表現出同樣的規律.

圖2 2種涂層在不同沖擊高度下的沖擊荷載-時間曲線Fig.2 Impact load-time curves of two coatings at different impact heights

由圖2還可見,在相同沖擊高度下,與聚氨酯涂層相比,氟碳涂層的沖擊荷載峰值、二次沖擊荷載峰值與時間間隔均較小.這是因為在相同沖擊高度作用下,沖擊球頭作用于涂層表面時,氟碳涂層產生的彈性變形大于聚氨酯涂層材料,前者在沖擊過程中能夠吸收相對較多的能量用于彈性變形,且由于氟碳樹脂中的部分氟原子取代了原來的氫原子,而F—C鍵長較短,導致相鄰氟原子之間產生非常明顯的排斥作用,以致氟原子沿著已經呈鋸齒狀的C—C鍵呈螺旋形排列,在碳主鏈的周圍形成屏蔽層[16],從而具有非常優異的耐候性及耐沖擊性.因此氟碳涂層沖擊荷載峰值與二次沖擊荷載峰值均小于聚氨酯涂層,說明其抗沖擊能力優于聚氨酯涂層.

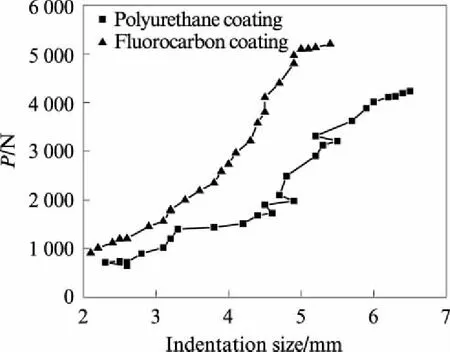

2.2 沖擊荷載-壓痕尺寸曲線

鋼結構涂層的沖擊試驗和無涂層基體材料的沖擊試驗有很大的區別,沖擊荷載作用下鋼結構涂層的抗沖擊性能不僅取決于涂層材料,還取決于基體和界面層的性質,因此鋼結構涂層在沖擊荷載作用下會產生不同程度的損傷變形.圖3為不同沖擊高度下鋼結構涂層的沖擊荷載-壓痕尺寸曲線.由圖3可以看出:隨著沖擊荷載的增大,2種涂層的壓痕尺寸均增加,壓痕尺寸的增長速率排序為氟碳涂層<聚氨酯涂層;當沖擊荷載值超過某一臨界荷載值后,無論沖擊高度如何增加,沖擊荷載值增長都遠小于壓痕尺寸的增長,該臨界荷載值為涂層承受的極限荷載值,氟碳涂層與聚氨酯涂層所承受的極限荷載值分別5200.10、4230.80N,即氟碳涂層所承受的極限荷載值大于聚氨酯涂層.由于聚氨酯涂層和氟碳涂層均具有良好的附著力,可承受的極限荷載值均較高,但2種涂層材料的化學結構存在差異,聚氨酯材料的化學組成中除含有氨酯鍵外,還含有醚鍵、酯鍵、脲鍵以及油脂的不飽和鍵等,由于聚酯或聚醚的分子鏈一般較長,因此在受到外力作用時,聚氨酯材料易發生塑性變形;而氟碳涂層的特征官能團來源于氟碳樹脂的C—F鍵結構,氟元素是電負性最大的元素,形成的C—F鍵極短,而鍵能較大,使氟原子在聚合物碳鏈周圍緊密排列,從而提高了其抗塑性變形能力;且由于涂層材料的非均質性,存在分布較為離散的測點,而氟碳涂層材料的離散程度小于聚氨酯涂層,氟碳涂層在受到沖擊時受力較為均勻,具有良好的力學性能.因此,在沖擊荷載作用下氟碳涂層的抗塑性變形能力優于聚氨酯涂層.

圖3 不同沖擊高度下鋼結構涂層的沖擊荷載-壓痕尺寸曲線Fig.3 Impact load-indentation dimension curves of steel structure coatings at different impact heights

2.3 涂層沖擊表面形貌分析

2.3.1沖擊表面二維形貌分析

采用PXS9-T三目連續體式顯微鏡對沖擊高度為34cm時鋼結構涂層的表面損傷形貌進行測量,得到其二維形貌圖,如圖4所示.由圖4可以看出,在沖擊荷載作用下2種涂層均產生了損傷壓痕,整個壓痕形貌呈球冠狀,壓痕內部出現了明顯的塑性變形.

圖4 沖擊高度為34cm時涂層的壓痕二維形貌圖Fig.4 Two dimensional indentation morphology of coatings at impact height of 34cm

由圖4(b)可見,聚氨酯涂層在沖擊作用下,壓痕周圍產生堆積隆起,壓痕外部產生許多較寬的徑向裂紋,沖擊坑內外出現少量同心不同半徑的環向裂紋,裂紋拓展較多,這是材料受到沖擊時內部結構損傷演變由遠離沖擊點的拉伸裂紋與接近沖擊點邊界的剪切裂紋共同作用的結果[17-18].而由圖4(a)可見,氟碳涂層的壓痕未出現材料的堆積隆起,沖擊產生的徑向裂紋較聚氨酯涂層少,且裂紋寬度較細,未出現明顯的環向裂紋.

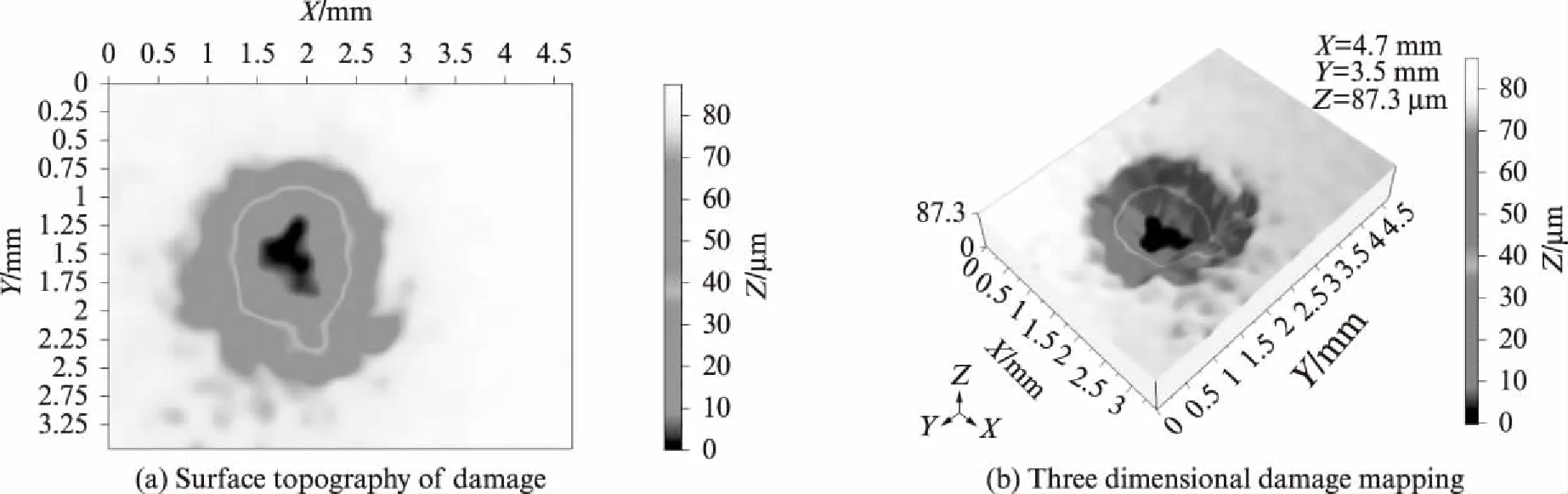

2.3.2 沖擊表面三維形貌分析

采用德國Leica公司生產的Z16APOA型超景深三維顯微鏡觀察鋼結構涂層受沖擊后的損傷形貌.本研究選取沖擊損傷較為明顯的區域進行超景深三維顯微鏡觀測,放大倍數為12.5倍,能夠清晰地還原沖擊表面損傷形貌.

圖5為沖擊高度為34cm時鋼結構聚氨酯涂層沖擊損傷三維形貌圖.由圖5可以看出,鋼結構聚氨酯涂層在球頭沖擊下所產生的壓痕是1個球冠狀的沖擊坑,沖擊坑及周圍由于存在拉壓應力而導致涂層破壞,壓痕內部呈現出塑性變形的特征,沖擊壓痕周圍有明顯的材料堆積隆起,與二維顯微鏡觀測結果一致.由圖5(a)可知,當沖擊高度為34cm時,聚氨酯涂層表面有明顯凹陷孔洞,涂層厚度高差明顯,這是因為聚氨酯涂層與基體的附著力等級和結合強度不高,在沖擊作用下涂層整體形貌損傷痕跡比較明顯.

圖5 沖擊高度為34cm時鋼結構聚氨酯涂層沖擊損傷三維形貌圖Fig.5 Three dimensional morphology of impact damage of polyurethane coating on steel structure at impact height of 34cm

圖6為沖擊高度為34cm時鋼結構氟碳涂層沖擊損傷三維形貌圖.由圖6可知,在沖擊荷載作用下,氟碳涂層表面形成沖擊坑,壓痕內部呈現出塑性變形的特征,壓痕內部的材料在沖擊荷載作用下更加密實,與二維顯微鏡觀測結果一致.由圖6(a)可知,當沖擊高度為34cm時,氟碳涂層表面平整度較好,這是因為在沖擊球頭垂直下落的瞬間,球頭的大部分彈性能量被氟碳涂層的氟碳鍵(F—C)吸收,這部分彈性能量的釋放會造成球頭的回彈,使沖擊坑發生部分彈性恢復,形成的塑性變形較小,從而降低其損傷程度,提高其抗沖擊性能.

對比圖5、6可知,在相同沖擊高度(34cm)下,2種涂層表面均出現不同程度的塑性變形,表面壓痕形成沖擊坑,但氟碳涂層表面的平整度優于聚氨酯涂層.這是因為2種涂層的粗糙度存在差異,氟碳涂層形成的機械互鎖作用較強,因此具有較高的附著力,從而提高了涂層與基體間的化學鍵作用力.氟碳涂層與聚氨酯涂層的壓痕深度分別為87.3、 360.0μm,前者較后者降低76%;氟碳涂層與聚氨酯涂層的沖擊壓痕寬度分別為2.5、5.1mm,說明氟碳涂層抗塑性變形能力更好.

圖6 沖擊高度為34cm時鋼結構氟碳涂層沖擊損傷三維形貌圖Fig.6 Three dimensional morphology of impact damage of fluorocarbon coating on steel structure at impact height of 34cm

3 結論

(1)隨著沖擊高度的增加,鋼結構涂層的沖擊荷載峰值增大,二次沖擊荷載峰值增大,二次沖擊的時間間隔延長;鋼結構氟碳涂層沖擊荷載峰值與二次沖擊荷載峰值均小于聚氨酯涂層,氟碳涂層的抗沖擊能力優于聚氨酯涂層.

(2)隨著沖擊荷載的增加,鋼結構氟碳涂層與聚氨酯涂層壓痕尺寸的增長速率表現為:氟碳涂層<聚氨酯涂層,氟碳涂層所承受的極限荷載值大于聚氨酯涂層,說明在沖擊荷載作用下氟碳涂層的抗塑性變形能力較強.

(3)沖擊荷載作用下鋼結構涂層表面產生球冠狀沖擊坑,聚氨酯涂層壓痕周圍出現材料堆積以及環向與縱向裂紋,而氟碳涂層壓痕則未出現材料的堆積隆起,沖擊產生的徑向裂紋較聚氨酯涂層少,裂紋寬度較細,且未出現明顯的環向裂紋;相同沖擊高度(34cm)下,氟碳涂層沖擊壓痕深度較聚氨酯涂層下降76%,壓痕寬度明顯小于聚氨酯涂層.