變換變速器檔位及調(diào)整可變體積燃燒室,在不同驅(qū)動功率下提高發(fā)動機效率

徐忠民 楊正波

摘 要:從汽車系統(tǒng)角度分析大幅度提高效率的方法,為移動設(shè)備的節(jié)能和減排提供了新思路。明確提升汽車系統(tǒng)效率存在的巨大障礙及潛力。在相似的動力性因素條件下,采用基本工況因素,對新舊汽車系統(tǒng)效率進行比對。采用汽車系統(tǒng)效率的3個關(guān)鍵因素計算效率。采用變換變速器檔位及可變體積燃燒室發(fā)動機等多種方式,取代傳統(tǒng)改變壓縮比及空燃比調(diào)節(jié)驅(qū)動功率的方式,共同調(diào)節(jié)當(dāng)前車速的驅(qū)動功率。采用可變氣門正時、電控噴油、可變體積燃燒室發(fā)動機等技術(shù),增大轉(zhuǎn)速范圍,并在此轉(zhuǎn)速范圍內(nèi),盡可能使發(fā)動機在最佳效率狀態(tài)下工作。

關(guān)鍵詞:系統(tǒng)效率;障礙因素;動力性因素;變速器損耗;可變體積燃燒室

1 概述

汽車、輪船、火車等含內(nèi)燃機的移動設(shè)備,動力系統(tǒng)龐大,行駛的工況復(fù)雜,發(fā)展歷史悠久、技術(shù)方向種類及概念繁雜,提高系統(tǒng)效率受眾多因素影響并相互牽制,近年來通過單一的途徑效率提升十分緩慢。

本文以汽車為例,從系統(tǒng)角度分析如何大幅度提高汽車的系統(tǒng)效率,并通過理論模型方式進行可行性分析。為了便于分析,假定轎車采用自動變速器及汽油點燃式發(fā)動機,卡車采用手動變速器及柴油壓燃式發(fā)動機。

行駛的汽車系統(tǒng)最大阻力功率比非常大,需要盡可能使不同車速的汽車系統(tǒng)在最佳效率或接近最佳效率下工作,這就是汽車系統(tǒng)設(shè)計所面臨的困難,故首先要明確提升系統(tǒng)效率存在的巨大障礙因素,同時障礙因素與系統(tǒng)提升潛力是共生體。

例如,某型號的轎車車速10~200km/h時,最小行駛阻力功率為0.64kW,最大行駛阻力功率為104kW,最大阻力功率比為162,要在行駛阻力功率0.64~104kW范圍內(nèi),使汽車系統(tǒng)效率高效工作,它反映了提高汽車系統(tǒng)效率的障礙因素。某汽油機最大進氣量的最佳效率為40%,轎車車速10~60km/h時,負載率約為0.02~0.18%,汽油機效率為14~25%,轎車系統(tǒng)效率為4~20%,它反映傳統(tǒng)汽車系統(tǒng)效率的巨大的提升潛力。

一個理想的汽車系統(tǒng)應(yīng)該是在提高效率的同時又不能喪失動力性。現(xiàn)實中汽車的行駛工況非常復(fù)雜,并遵循統(tǒng)計原則,在把復(fù)雜的工況體系簡單化后,在降低精度的同時,可以直觀感受新舊系統(tǒng)效率的改進效果。為了粗略直觀的反映汽車系統(tǒng)效率提高的效果,采用最小載重量、水平勻速行駛、50km/h車速下的系統(tǒng)效率進行比對分析,用于評價系統(tǒng)效率的基本工況因素。為了粗略直觀的反映汽車系統(tǒng)動力性的變化,采用百公里總加速時間進行比對分析,用于評價系統(tǒng)的動力性因素。

采用系統(tǒng)分析方法后,尋找到3個最關(guān)鍵的主要因素——發(fā)動機效率損耗系數(shù)、變速器損耗系數(shù)、發(fā)動機輕載損耗系數(shù),忽略次要因素,如傳動系中傳動軸的損耗、汽車電子電器的功率消耗等,在此基礎(chǔ)上建立了一個以分析方向性為目標的系統(tǒng)效率的評價模型及計算方法。用于分析傳統(tǒng)汽車系統(tǒng)效率的巨大的提升潛力,便于在眾多發(fā)展方向及繁雜概念中,尋找汽車系統(tǒng)的設(shè)計改進的方向,便于盡可能在已有技術(shù)中尋找新的組合方案,便于分析混合動力、純電動車、新汽車系統(tǒng)的各種優(yōu)勢,以及新的液體燃料的方向等。

采用變換變速器檔位的方法,也可以結(jié)合采用發(fā)動機輸出功率衰減的方式,同時采用可變體積燃燒室發(fā)動機的方法,3種方式組合后,共同調(diào)節(jié)當(dāng)前車速的驅(qū)動功率,并盡可能替代傳統(tǒng)汽車通過改變壓縮比及空燃比調(diào)節(jié)驅(qū)動功率的方式。當(dāng)前車速下,無論是低速水平勻速行駛時,需要很小驅(qū)動功率,或加速行駛時,需要很大驅(qū)動功率,盡可能使壓縮比及空燃比在最佳狀態(tài)下工作,使發(fā)動機的效率接近最佳狀態(tài),形成高效汽車系統(tǒng)。高效汽車系統(tǒng)中,預(yù)計轎車系統(tǒng)效率提高3倍,卡車提高2倍,使尾氣污染物排放指標大幅度下降。

高效汽車系統(tǒng),可以體現(xiàn)傳統(tǒng)阿特金森、米勒循環(huán)發(fā)動機比奧托循環(huán)發(fā)動機效率高的優(yōu)點,而避免了阿特金森、米勒循環(huán)發(fā)動機的缺陷:低速行駛需要外部電子增壓器提高壓縮比,無法實現(xiàn)低速行駛、小負荷、高效率的輸出方式,在需要動力性、大負荷時,無法提高氣缸的功率密度。取代了傳統(tǒng)奧托循環(huán)發(fā)動機利用尾氣動能的渦輪增壓器,取代了阿特金森循環(huán)發(fā)動機的3連桿結(jié)構(gòu)。

考慮汽車不同行駛方法,在怠速及倒庫行駛時,恰當(dāng)?shù)牟捎没旌蟿恿蛹膀?qū)動的方式,并且采用停車熄火技術(shù),使汽車行駛系統(tǒng)效率大幅度提高。

發(fā)動機輸出功率衰減的方式中,采用了間隔進油、停止進油的氣缸數(shù)目、使用大小氣缸組合的方法,對發(fā)動機輸出功率衰減。

變換變速器檔位的方法中,采用可變氣門正時技術(shù),電控噴油技術(shù),增大轉(zhuǎn)速比,在此轉(zhuǎn)速范圍內(nèi)使發(fā)動機在最佳效率下工作,低速水平勻速行駛時,提高變速器檔位,通過降低轉(zhuǎn)速,降低發(fā)動機的輸出功率。

可變體積燃燒室發(fā)動機的方法中,采用單獨可以變化體積的輔助氣缸,調(diào)整燃燒室體積,當(dāng)燃燒室體積從最大體積下逐步縮小時,盡可能使壓縮比及空燃比始終在最佳狀態(tài)工作下,采用膨脹比大于壓縮比方式,使發(fā)動機工作在尾氣常壓排放,使尾氣溫度下降,導(dǎo)致氣缸內(nèi)平均溫度下降,氣缸最高溫度上升,大幅度降低了冷卻系統(tǒng)、尾氣溫度、尾氣壓力的能量損耗,綜合提高發(fā)動機的效率。

為了縮小本文的篇幅,去掉了“純電動車、柴油車、汽油車、低熱值混合燃料車的動力成本比較”、“行駛方法及混合動力技術(shù)、停車熄火技術(shù)對行駛系統(tǒng)效率的意義”、“增大發(fā)動機的轉(zhuǎn)速比涉及的震動、發(fā)電機、空調(diào)問題”、“使發(fā)動機輸出功率衰減的方法”、“可變體積燃燒室發(fā)動機的特點及結(jié)構(gòu)”5個章節(jié)的分析。

2 系統(tǒng)效率模型

在相似的動力性因素條件下,采用基本工況因素,對新舊汽車系統(tǒng)效率進行比對,分析技術(shù)改進后的效果,采用汽車系統(tǒng)效率的3個關(guān)鍵因素與汽車系統(tǒng)效率關(guān)系,對汽車系統(tǒng)效率進行計算。

2.1 汽車最大阻力功率比的特點及提高系統(tǒng)效率的障礙因素

汽車水平勻速行駛時,不考慮汽車內(nèi)部的損耗,如傳動系的摩擦損耗,汽車電子電器的功率消耗等。只考慮滾動阻力系數(shù)、空氣阻力系數(shù)、迎風(fēng)面積對行駛阻力功率的影響,并且假設(shè)三個系數(shù)是固定的,通篇均采用如下計算方法[1]。

不同車速下的行駛阻力功率的公式:

Pz=(Mgf+(CAρ/2)V2)V

其中,行駛阻力功率Pz(kW)、速度V(km/h)。

假定標致3008整備質(zhì)量M1=1540kg、整車最大質(zhì)量M2=2000kg、g=9.8N/kg、滾動阻力系數(shù)f=0.015、空氣阻力系數(shù)C=0.338、迎風(fēng)面積A=2.46m2、空氣阻力空氣密度系數(shù)ρ=1.2258(Ns2m-4);

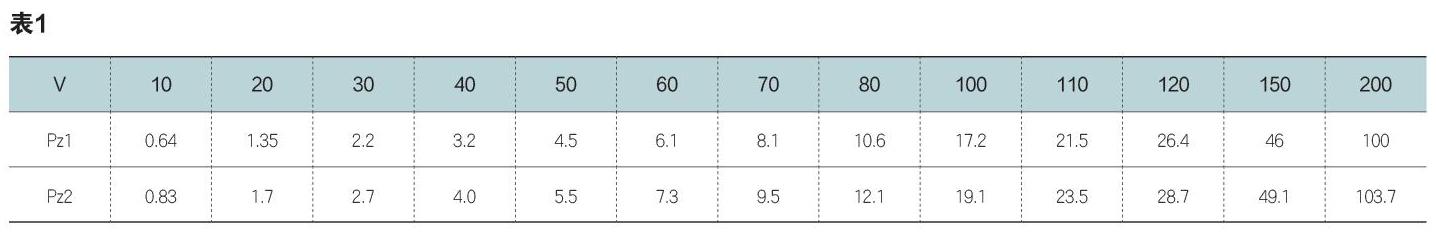

載重量行駛阻力功率表1如下:

汽車最大阻力功率比(Bz)指,最大車速的最大載重量的阻力功率與最小車速的最小載重量的阻力功率的比。

表1中,Bz=103.7/0.64=162。故不同車速下汽車汽車最大阻力功率比非常大,最大阻力功率比是評價提高系統(tǒng)效率的障礙因素。

2.2 在汽車復(fù)雜的行駛中,尋找評價系統(tǒng)效率的基本工況因素及評價系統(tǒng)的動力性因素

根據(jù)國五尾氣排放測試標準[2]選取一個水平勻速車速。城市路況為郊區(qū)及市區(qū)混合,假定轎車郊區(qū)平均車速75km/h(50~100km/h),占1/3,市區(qū)平均車速35km/h(20~50km/h),占2/3,合計為48 km/h。本文中采用轎車在城市路況下,最小載重量、水平勻速行駛、市郊混合車速50km/h為評價系統(tǒng)效率的基本工況因素。

汽車由加速、勻速、減速、怠速空轉(zhuǎn)四種行駛方法組成。其中,勻速行駛方法還可以分最大載重量、最小載重量及高速、低速、怠速、最大法規(guī)車速行駛,常用工況、不常用工況,路面摩擦阻力及風(fēng)速風(fēng)向影響等工況。

汽車固定車速下,固定檔位,從最小載重量逐步增加載重量到最大載重量,或從勻速到逐步加速到最大加速度,或從低速到高速,或連續(xù)上坡,或路面摩擦阻力增加等,從傳統(tǒng)轎車的角度上看,均使發(fā)動機的后備功率減小,發(fā)動機的效率逐步至最大,反映汽車的動力性及載重能力,故采用最大加速度下,百公里時速的總加速時間為評價系統(tǒng)的動力性因素。

2.3 提高汽車系統(tǒng)效率的3個關(guān)鍵因素、系統(tǒng)效率計算方法及常用概念

發(fā)動機效率損耗系數(shù),變速器損耗系數(shù)、發(fā)動機輕載損耗系數(shù)是提高汽車系統(tǒng)效率的3個最關(guān)鍵的主要因素。

汽車的系統(tǒng)效率≈發(fā)動機的最佳效率*汽車系統(tǒng)總損耗系數(shù)=發(fā)動機實際效率*變速器損耗系數(shù)*輕載損耗系數(shù)=汽車驅(qū)動功率/汽車的燃料消耗。其中,發(fā)動機實際效率=發(fā)動機的最佳效率*發(fā)動機效率損耗系數(shù),汽車系統(tǒng)總損耗系數(shù)=發(fā)動機效率損耗系數(shù)*變速器損耗系數(shù)*輕載損耗系數(shù),發(fā)動機的最大輸出功率=汽車的燃料消耗*發(fā)動機的最佳效率,發(fā)動機的有效功率=發(fā)動機的最大輸出功率*發(fā)動機效率損耗系數(shù),多數(shù)情況下可變體積燃燒室發(fā)動機,使發(fā)動機的實際效率≈發(fā)動機最佳效率,發(fā)動機效率損耗系數(shù)≈1。

汽車的驅(qū)動功率:指發(fā)動機輸出經(jīng)傳動系驅(qū)動車輪旋轉(zhuǎn),用以克服行駛阻力,推動汽車行駛所消耗的功率。

發(fā)動機的有效功率:指發(fā)動機曲軸傳出來的實際輸出功率,不特別說明也指發(fā)動機的實際輸出功率。

發(fā)動機的指示功率:指單位時間燃料的燃燒對活塞所作的功。

發(fā)動機最佳效率狀態(tài):指發(fā)動機工作在最佳壓縮比、空燃比及最佳轉(zhuǎn)速范圍內(nèi),發(fā)動機的最高效率。發(fā)動機最佳效率時,在固定轉(zhuǎn)速下,發(fā)動機的最大有效功率為最大輸出功率或滿載有效功率,機械損耗功率約占發(fā)動機指示功率10~30%。

指示功率=有效功率+機械損耗功率。

發(fā)動機最佳效率下,負載率=阻力功率/發(fā)動機最大有效功率,后備功率=發(fā)動機最大有效輸出功率-阻力功率。

車速=發(fā)動機轉(zhuǎn)速/(主減速比*變速比)*車輪直徑*π*60/1000;

車速比:指在不使用離合器下,最大車速與最小車速之間的比;

發(fā)動機轉(zhuǎn)速比:指發(fā)動機穩(wěn)定工作狀態(tài)下,在轉(zhuǎn)速范圍中最高轉(zhuǎn)速與最低轉(zhuǎn)速之間的比;

變速器轉(zhuǎn)速:指變速器輸出轉(zhuǎn)速;

變速器速比(變速比):指在不使用離合器下,發(fā)動機輸出轉(zhuǎn)速與變速器輸出轉(zhuǎn)速之間的比,在分檔變速器中,也可以指檔位速比,檔位越高,速比越小;

總變速比:指發(fā)動機轉(zhuǎn)速一定下,變速器輸出的最高轉(zhuǎn)速與最低轉(zhuǎn)速之間的比,也指變速器的最低檔速比與最高檔速比之間的比;

主減速比:指變速器輸出轉(zhuǎn)速與車輪轉(zhuǎn)速之間的比,主減速比是一個固定值;

車速與發(fā)動機轉(zhuǎn)速的關(guān)系:車速∝變速器轉(zhuǎn)速=發(fā)動機轉(zhuǎn)速/變速器速比(變速比),傳統(tǒng)轎車,發(fā)動機轉(zhuǎn)速比*總變速比=車速比≌變速器轉(zhuǎn)速比。

當(dāng)汽車驅(qū)動功率等于汽車的行駛阻力功率,汽車水平勻速行駛。當(dāng)汽車驅(qū)動功率大于汽車的行駛阻力功率,汽車水平加速行駛。當(dāng)汽車驅(qū)動功率小于汽車的行駛阻力功率,汽車水平減速行駛。當(dāng)汽車驅(qū)動功率始終等于零,發(fā)動機怠速空轉(zhuǎn),汽車靜止。

2.4 發(fā)動機效率損耗、變速器損耗、發(fā)動機輕載損耗對汽車系統(tǒng)效率的具體影響

傳統(tǒng)汽車水平勻速低速行駛時,當(dāng)前車速的最大輸出功率遠大于行駛阻力功率。例如表2中,車速10km/h,行駛阻力功率為0.64kW,而當(dāng)前轉(zhuǎn)速的最大輸出功率35kW。為了降低發(fā)動機的輸出功率與行駛阻力功率匹配。汽油機主要是空燃比不變,通過減少進氣量,降低壓縮比。柴油機主要是壓縮比不變,通過減少噴油量,增大空燃比。均使發(fā)動機的效率低于最佳效率,造成巨大的發(fā)動機效率損耗等。

假定進氣量減少時,汽油機效率下降的指標均采用如下表2:

表2中,固定轉(zhuǎn)速下,傳統(tǒng)轎車可以通過減少進氣量的方式,以降低發(fā)動機效率損耗系數(shù)為代價,使實際效率下降2.5倍。

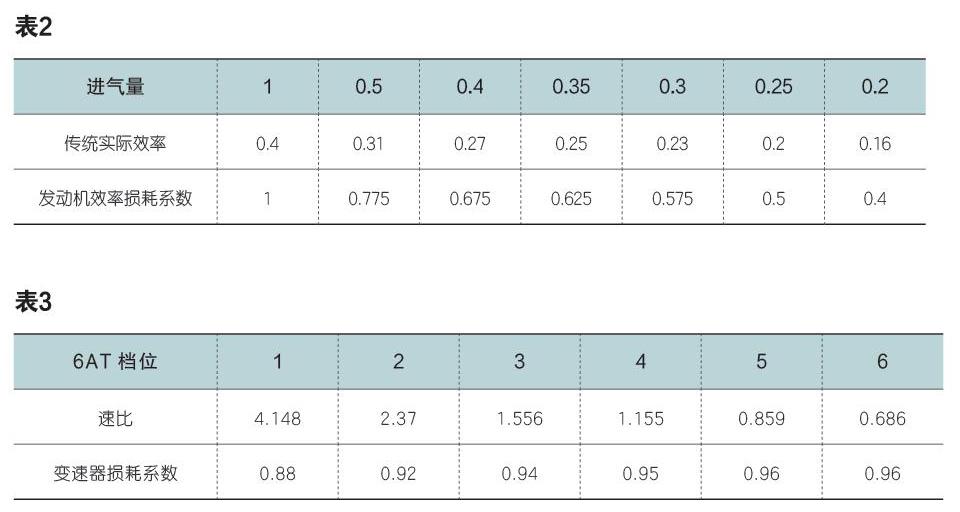

汽車系統(tǒng)中傳動系效率主要由變速器決定,變速器的損耗系數(shù)與檔位的速比有直接關(guān)系,同時自動檔變速器內(nèi)部有復(fù)雜的處理機構(gòu),損耗大于手動檔。轎車一般為4~10速變速器,卡車一般為5~16速變速器。為了便于分析,假定傳統(tǒng)轎車采用自動變速器,卡車采用手動變速器。假定6AT自動變速器的最低~最高檔的損耗系數(shù)為0.88~0.96,12檔手動檔變速器的最低~最高檔的損耗系數(shù)為0.93~0.98[3]。

假定6AT自動變速器檔位與損耗系數(shù)的關(guān)系采用如下表3:

表3中,傳統(tǒng)轎車車速越低,檔位越低,變速器損耗越大。如果可以提高檔位,在一定程度上降低變速器損耗。

發(fā)動機系統(tǒng)的機械損耗主要有四大類。第一類與輸出扭矩或?qū)嶋H輸出功率有關(guān),叫它扭矩損耗,如活塞靠近上止點,氣體壓縮壓力越大,燃燒壓力越大,燃燒室越大,摩擦力就越大[4];第二類與發(fā)動機的轉(zhuǎn)速有關(guān),叫它轉(zhuǎn)速損耗,如活塞的流體動力潤滑摩擦力損耗,轉(zhuǎn)速越大,損耗越大;第三類是發(fā)動機的附件的功率損耗,如水泵、風(fēng)機、機油泵等輔助機械消耗的功率,它可以變相的看成主要是扭矩損耗。另外,如曲柄 、連桿以及軸承組成的機構(gòu)的摩擦損失,泵氣損失,兩者兼有。

為了便于分析,假定點燃式發(fā)動機的扭矩損耗與輸出扭矩成正比,轉(zhuǎn)速損耗與轉(zhuǎn)速成正比,如果有效功率或輸出扭矩為0,那么扭矩損耗接近為0。壓燃式發(fā)動機有固定的氣體壓縮比,輸出扭矩下降,只有曲柄等部分扭矩損耗下降。假定汽油機最佳效率40%,機械損耗占燃料熱值的4.8%,占指示功率的10.7%,占最大輸出功率的12%,其中滿載扭矩損耗8%,滿載轉(zhuǎn)速損耗4%。當(dāng)固定轉(zhuǎn)速下,降低輸出功率時,輕載扭矩損耗與實際輸出功率基本同比例下降,不影響發(fā)動機的實際效率值,而輕載轉(zhuǎn)速損耗與輸出功率是反比方向,它影響發(fā)動機的實際效率值,輕載轉(zhuǎn)速損耗是機械損耗間接派生的一個輕載損耗影響量,包含輕載損耗功率及輕載損耗系數(shù)。

在傳統(tǒng)汽車低速區(qū)行駛中,當(dāng)發(fā)動機實際輸出功率小于最大輸出功率時,轉(zhuǎn)速越高,輕載損耗影響越大,輸出功率越小,輕載損耗影響也越大,輸出功率或阻力功率為零,輕載損耗影響最大。

例如,假定汽油機在最佳效率40%下,轉(zhuǎn)速范圍為1750~3500r/min,3500r/min時,最大輸出功率為60kW,滿載扭矩損耗4.8kW,滿載轉(zhuǎn)速損耗2.4 kW,1750r/min時,最大輸出功率為30kW,滿載扭矩損耗為2.4kW,滿載轉(zhuǎn)速損耗為1.2kW,此時發(fā)動機的效率與輕載損耗影響沒有關(guān)系。

例如,質(zhì)量1.54噸的轎車,水平勻速車速20km/h,阻力功率僅為1.35kW。如果1750r/min下阻力功率為30kW,輕載損耗功率=(1-30/30)*30*4%=0,輕載損耗系數(shù)=1.35/(0+1.35)=100%,不存在輕載損耗影響。當(dāng)輸出功率小于30kW,輕載損耗影響就存在了。怠速空檔狀態(tài)輸出功率為0,汽油機輕載損耗功率=(1-0/30)*30*4%=1.2kW;阻力功率為1.35kW,輕載損耗功率=(1-1.35/30)*30*4%=1.15kW,輕載損耗系數(shù)=1.35/(1.15+1.35)=54%。

傳統(tǒng)的辦法是使用更小排量發(fā)動機,降低最高車速,降低固定轉(zhuǎn)速下的最大輸出功率,使發(fā)動機效率損耗、滿載轉(zhuǎn)速損耗及輕載損耗下降,這就是如今市場上小排量汽車快速發(fā)展的主要原因,但它又喪失了汽車的動力性。另一種方法是增大轉(zhuǎn)速范圍,通過降低轉(zhuǎn)速,降低最大輸出功率,使發(fā)動機效率損耗、滿載轉(zhuǎn)速損耗及輕載損耗下降,如果最小轉(zhuǎn)速下降到500r/min,輕載損耗功率=(1-1.35/(30 *500/1750))*30*500 /1750*4%=0.29kW,輕載損耗系數(shù)=1.35/(0.29+1.35)=82%,輕載損耗影響大幅度下降。

3 在不同車速下,主要采用變換變速器檔位調(diào)節(jié)驅(qū)動功率,盡可能使發(fā)動機在接近最佳效率狀態(tài)下工作等的方法

傳統(tǒng)汽車通過降低壓縮比及增大空燃比,降低當(dāng)前車速的驅(qū)動功率,與阻力功率匹配,發(fā)動機效率大幅度降低。同時預(yù)留的后備功率非常大,在加速行駛時,通過還原正常壓縮比及空燃比,增大當(dāng)前車速的驅(qū)動功率,又兼顧了汽車的動力性需求。

傳統(tǒng)汽車發(fā)動機的最大轉(zhuǎn)速比遠大于發(fā)動機最佳效率區(qū)的轉(zhuǎn)速比,轎車前者一般約為4~6,后者約為2~3,是一個類似不規(guī)則的倒盆狀效率曲線。

假設(shè)使發(fā)動機的最大轉(zhuǎn)速比增大為10,并且在此轉(zhuǎn)速范圍內(nèi)使發(fā)動機最佳效率區(qū)工作,是一個水平直線的效率曲線。就可以通過降低轉(zhuǎn)速,降低發(fā)動機的輸出功率。

低速水平勻速行駛時,變速器在中間檔位工作,發(fā)動機低轉(zhuǎn)速運行,高效的輸出很小的功率,同時降低發(fā)動機效率損耗、發(fā)動機輕載損耗、變速器損耗。加速行駛時,通過變速器降低檔位,提高發(fā)動機轉(zhuǎn)速,高效的增大的輸出功率,同時兼顧了當(dāng)前車速的動力性需求。

具體的實現(xiàn)方法:傳統(tǒng)汽油機采用節(jié)氣門配氣,進氣量受轉(zhuǎn)速影響,不是高轉(zhuǎn)速進氣量不足,就是低轉(zhuǎn)速進氣量過大,同時低速行駛小負荷時,小進氣量的精度很難控制。如果汽油機采用可變氣門正時技術(shù),電控噴油技術(shù),就可以使進氣量調(diào)節(jié)不受轉(zhuǎn)速及負荷的影響,發(fā)動機在整個轉(zhuǎn)速范圍內(nèi),有利于盡可能使壓縮比及空燃比在最佳狀態(tài)下工作。

可變氣門正時技術(shù)已部分運用在日本轎車中,電控噴油技術(shù)以廣泛應(yīng)用于柴油機中。無法通過大范圍的調(diào)整轉(zhuǎn)速,高效的調(diào)節(jié)驅(qū)動功率,與阻力功率匹配,是汽車系統(tǒng)最為遺憾的事情。

下面舉例說明新老方案的特點及比對。

某傳統(tǒng)轎車,采用6AT變速器,總變速比6.05,整備質(zhì)量1.54噸,6000r/min時,汽油機最大輸出功率100kW。最佳效率區(qū)的轉(zhuǎn)速范圍為1750~3500r/min,轉(zhuǎn)速1000~6000r/min,對應(yīng)車速范圍5.5~200km/h,發(fā)動機轉(zhuǎn)速比*總變速比=車速比≌變速器轉(zhuǎn)速比=36.3,車速≤100km/h時,后備功率很大,發(fā)動機的效率低。

高效汽車系統(tǒng),還是采用變速器總變速比6.05,整備質(zhì)量1.54噸,5000r/min時,汽油機最大輸出功率100kW。轉(zhuǎn)速比增大到10,最佳效率區(qū)的轉(zhuǎn)速范圍為500~5000r/min,對應(yīng)車速范圍10~200km/h,發(fā)動機轉(zhuǎn)速比*總變速比>車速比≌變速器轉(zhuǎn)速比,即60.5>20,最大加速時,最大轉(zhuǎn)速≤6000r/min。

傳統(tǒng)系統(tǒng)最大進氣量下,1000r/min時,發(fā)動機的效率為15%,6000r/min為35%,1750~3500r/min為40%。新系統(tǒng)最大進氣量下,500~3500r/min時效率均為40%,5000r/min為38%,6000r/min為35%。

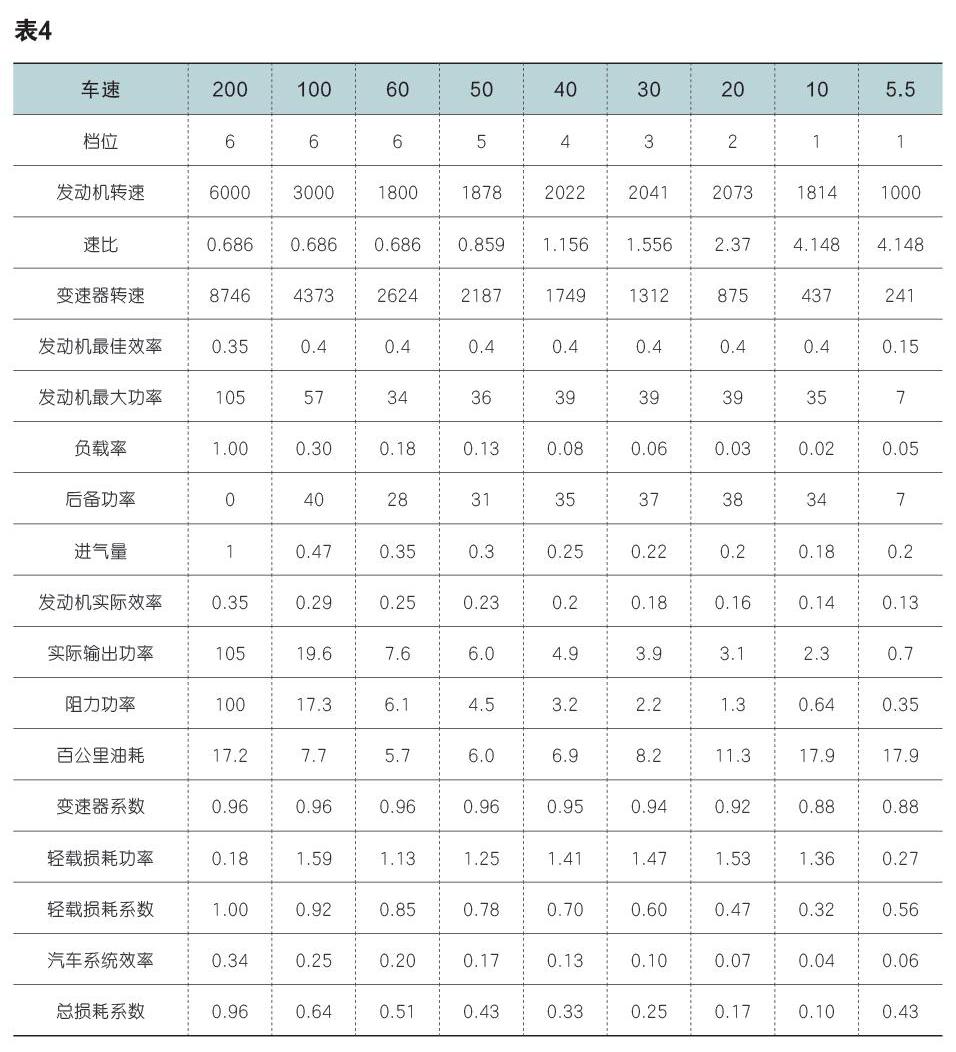

傳統(tǒng)轎車——水平勻速行駛采用如下表4、圖1:

變換變速器檔位調(diào)節(jié)驅(qū)動功率的方法——水平勻速行駛采用如下表5、圖2:

從圖1與圖2比較,很容易看出,新方法的發(fā)動機的最大輸出功率更接近汽車的行駛阻力功率曲線。從表4與表5比較,很容易看出,發(fā)動機效率損耗系數(shù)、變速器損耗系數(shù)、輕載損耗系數(shù)均明顯提高。

表4與5比較,在評價系統(tǒng)效率的基本工況因素條件下,百公里油耗比為 6/4.1≈1.5倍。

表4中,車速10~200km/h下,緩慢啟動時的檔位在2檔,加速到車速20km/h時也可以不經(jīng)過3檔直接換成4檔,到車速30~100km/h時,采用5~6檔,均使發(fā)動機的轉(zhuǎn)速盡可能接近500r/min,降低了發(fā)動機的轉(zhuǎn)速,降低通過增大進氣量提高后備功率的方法。到車速200km/h時使用的檔位不再是傳統(tǒng)的最高檔——6檔,而是4檔,目的是提高發(fā)動機的轉(zhuǎn)速,增大輸出功率。新方法的最大輸出功率更貼近阻力功率曲線,降低了后備功率,提高了負載率,使發(fā)動機的效率提高。

傳統(tǒng)轎車加速時間——最大加速行駛采用如下表6:

表6、表7中,傳統(tǒng)轎車百公里時速的總加速時間8.8秒,加速依靠1~4檔調(diào)節(jié),而新方法的總加速時間為9.2秒,加速依靠1~2檔調(diào)節(jié),故兩者的動力性基本上相當(dāng)。

4 在不同車速下,同時采用可變體積燃燒室發(fā)動機調(diào)節(jié)驅(qū)動功率,始終使發(fā)動機在最佳效率狀態(tài)下等工作的方法

傳統(tǒng)汽車的系統(tǒng)效率,主要有6個方向的問題:

(1)低速水平勻速行駛時,發(fā)動機工作在最佳效率狀態(tài)下,輸出的功率,遠大于汽車所需的行駛阻力功率,只能通過降低效率的方法降低輸出功率,發(fā)動機的實際效率非常低。表4中,車速10km/h,發(fā)動機最佳效率時,發(fā)動機最大功率為35kW,遠大于行駛阻力功率0.64 kW,發(fā)動機的實際效率14%,遠小于發(fā)動機最佳效率40%。

(2)低速水平勻速行駛時,發(fā)動機的轉(zhuǎn)速還是很高,輕載損耗對汽車系統(tǒng)效率的影響越大。表4中,車速10km/h,輕載損耗系數(shù)僅為0.32,表5中,提高0.79。

(3)變速器是從最低檔逐步上升的,變速器損耗系數(shù)對低速行駛區(qū)系統(tǒng)效率影響大。表4中,車速10km/h,變速器損耗系數(shù)為0.88,表5中,提高到0.95。

(4)在不同工況下,發(fā)動機無法適應(yīng)不同行駛阻力功率及動力性等的要求,無法使壓縮比及空燃比在最佳狀態(tài)下工作,使發(fā)動機的效率接近最佳狀態(tài),發(fā)動機效率損耗系數(shù)無法接近1。

(5)傳統(tǒng)發(fā)動機,如果采用節(jié)氣門配氣,進氣量受轉(zhuǎn)速影響,不是高轉(zhuǎn)速進氣量不足,就是低轉(zhuǎn)速進氣量過大,同時低速行駛小負荷時,小進氣量的精度很難控制,無法增大轉(zhuǎn)速比、降低轉(zhuǎn)速。

(6)常用工況下,發(fā)動機無法使尾氣常壓排放,冷卻系統(tǒng)、尾氣溫度、尾氣壓力的能量損耗非常大。

問題1)~5),采用變換變速器檔位的方法后大幅度改善,問題1)、4)和6),采用可變體積燃燒室發(fā)動機的方法,單獨可以變化體積的輔助氣缸,調(diào)整燃燒室體積,當(dāng)燃燒室體積從最大體積下逐步縮小時,盡可能使壓縮比及空燃比在最佳狀態(tài)下工作。汽車常用工況及勻速行駛時,采用膨脹比大于壓縮比方式,使發(fā)動機工作在尾氣常壓排放的經(jīng)濟區(qū),使尾氣溫度下降,導(dǎo)致氣缸內(nèi)平均溫度下降,氣缸最高溫度上升,有點像增大壓縮比的溫度曲線,大幅度降低了冷卻系統(tǒng)、尾氣溫度、尾氣壓力的能量損耗,綜合提高發(fā)動機的效率。不常用工況及最大加速行駛時,使發(fā)動機工作在尾氣正壓排放的功率密度大的動力區(qū),并保持傳統(tǒng)汽車發(fā)動機的最佳效率。

采用變換變速器檔位的方法,也可以結(jié)合采用發(fā)動機輸出功率衰減的方式,把轉(zhuǎn)速比增大為10~20,使得汽車在低速行駛時,假設(shè)發(fā)動機的輸出功率下降5倍,燃燒室的體積的變化范圍約為1/10~1,最小燃燒室的體積為1/10,使得燃燒室設(shè)計難度大幅度下降。

最大法規(guī)車速的阻力功率比與高效汽車系統(tǒng)的關(guān)系公式組:

Bf=Pfmax/Pfmin,如果Bf>Bbj*Bn*Btj*Bs,那么Bηj>1;如果Bf 其中,最大法規(guī)車速的最大阻力功率比Bf、最大法規(guī)車速的最大載重量的阻力功率Pfmax、最小車速最小載重量的阻力功率Pfmin,最佳經(jīng)濟區(qū)與最低的系統(tǒng)效率比Bηj、最佳與最低的系統(tǒng)效率比Bη、降低后備功率的變速比Bbj、最高與最低的轉(zhuǎn)速比Bn、經(jīng)濟性區(qū)燃燒室可變體積比Btj、發(fā)動機輸出功率衰減系數(shù)Bs,燃燒室可變體積比為Bt、動力性區(qū)燃燒室可變體積比Btd。 最大法規(guī)車速的阻力功率比Bf:指在不使用離合器下,最大法規(guī)車速的最大載重量的最大阻力功率Pfmax與最小車速的最小載重量的最小阻力功率Pfmin的比。用最大法規(guī)車速的阻力功率比Bf代替汽車最大阻力功率比Bz,可以使經(jīng)濟性區(qū)用于主要的常用勻速行駛范圍、小加速、常規(guī)載重量變化及常用法規(guī)車速等工況。 Bηj≈1:指發(fā)動機在經(jīng)濟區(qū)的最佳效率狀態(tài)下工作。 Bηj>1:指發(fā)動機無法在經(jīng)濟區(qū)的最佳效率狀態(tài)下工作,此時汽車系統(tǒng)唯一的方法是通過降低系統(tǒng)效率的方式與行駛阻力功率匹配,這就是傳統(tǒng)汽車系統(tǒng)的特征。但這組公式中沒有考慮輕載損耗系數(shù)、變速器損耗系數(shù)等的影響,上述公式僅僅用于粗略計算,用于體現(xiàn)增加發(fā)動機輸出功率比的重要性及關(guān)系。故在勻速行駛中,在任何車速及載重變化下,驅(qū)動功率始終等于行駛阻力功率,并成一一對應(yīng)關(guān)系,否則無法勻速行駛;當(dāng)發(fā)動機在最佳狀態(tài)下輸出的汽車驅(qū)動功率范圍小于行駛阻力功率的范圍時,即Bf>Bbj*Bn*Btj*Bs,汽車系統(tǒng)唯一的方法就是,降低效率,才能形成一一對應(yīng)關(guān)系。降低效率的方法有很多,如降低壓縮比、增大或減小空燃比、在動力區(qū)工作、增大空載損耗、增大變速器損耗等等。

例如,某轎車,變速器的總變速比6.05,整備質(zhì)量1.54噸,經(jīng)濟區(qū)車速10~120km/h,動力區(qū)車速120~200km/h,轉(zhuǎn)速范圍500~5000r/min,假定最佳經(jīng)濟區(qū)發(fā)動機的效率為60%,動力區(qū)發(fā)動機的效率為40~38%;Bf=29/0.64=45,Bbj=1.156/0.686=1.69、Bn=10、Btj=3,Bs=1。

Bf≤Bbj*Bn*Btj*Bs→45≤1.69*10*3*1 =50,故Bηj≈1。汽車系統(tǒng)工作在最佳經(jīng)濟區(qū),始終發(fā)動機的效率為60%。

實例,可以把進氣量的臨界值的輸出功率與100km/h的阻力功率匹配,并通過檔位調(diào)整到≥120km/h,120km/h是轎車最高法規(guī)車速值,實際為140km/h時,發(fā)動機的效率為60%,車速140~200km/h,發(fā)動機的效率逐步下降,但在40~60%之間。

高效汽車系統(tǒng)——水平勻速行駛采用如下表8、圖3:

表8中,通過變換變速器檔位及調(diào)整燃燒室體積,使發(fā)動機基本上在最佳效率狀態(tài)下工作,在車速20~140km/h時,發(fā)動機的效率損耗系數(shù)為1,總損耗系數(shù)≥0.7。并且低速水平勻速行駛時,通過降低轉(zhuǎn)速,降低發(fā)動機的輕載損耗,通過提高變速器檔位,降低變速器損耗。

表8中,在車速10km/h時,總損耗系數(shù)為0.52。在怠速及倒庫行駛時,恰當(dāng)?shù)牟捎没旌蟿恿蛹膀?qū)動的方式,并且采用停車熄火技術(shù),使汽車整個行駛系統(tǒng)效率大幅度提高。

表5與表8中,在評價系統(tǒng)效率的基本工況因素條件下,百公里油耗比為6/2=3倍。在高效汽車系統(tǒng)中,使不同工況下,汽車系統(tǒng)效率大幅度提升。

圖8中,在車速20~140km/h時,行駛阻力功率曲線在發(fā)動機最小經(jīng)濟輸出功率與發(fā)動機的臨界輸出功率之間,它是高效汽車系統(tǒng)提高系統(tǒng)效率的關(guān)鍵因素。

高效汽車系統(tǒng)的加速時間及效率——臨界加速及最大加速行駛采用如下表9:

表9中,新方法的總加速時間為7.6秒,加速依靠1~2檔調(diào)節(jié),動力性稍強。

同理,不同工況下,柴油機的卡車,同汽油機的轎車方法基本相同。

例如,重卡拖車,采用變速器的總變速比20,重卡載重量8.8~40噸,車速10~100km/h,轉(zhuǎn)速范圍500~2500r/min;Bz=259/6.36=62,Bbj=5、Bn=5、Btj=2.5,Bs=1,Bz≤Bηj*Bbj*Bn*Btj*Bs,那么Bηj≈1,假定最佳經(jīng)濟區(qū)臨界值效率為64%,那么,在不考慮輕載損耗、變速器損耗及極端加速度等影響時,10~100km/h的發(fā)動機的效率約為64%。

參考文獻:

[1] 董金松,許洪國,任有等.《基于道路試驗的汽車滾動阻力和空氣阻力系數(shù)計算方法研究》交通信息與安全.2009-1-75.

[2] GB18352.5-2013.《輕型汽車污染物排放限值及測量方法》P44.

[3]杜春鵬,閔運東,王佳,李劍平.《商用車變速箱傳動效率分析與計算》.汽車科技.2018-4-48.

[4]林桐藩,鞏建興.《氣缸_活塞組瞬態(tài)摩擦力的分布與計算》.兵工學(xué)報1990-12-32.