車銑復合加工技術的探索實踐

韓德虎

摘 要:將傳統車床加工技術與銑床加工技術相結合,能夠有效提升加工質量與效率,并且從工藝深度等方面進行延伸,滿足更多的零件加工要求。基于此,文章針對車銑復合加工技術進行研究,首先介紹了理念形式的轉變,并且對刀具革新作出闡述,其次指出工藝技術提升后發揮出的良好效能,最后提出具體的車銑復合加工排序流程,旨在提升車銑復合加工的應用效果。希望對相關研究人員提供參考與借鑒。

關鍵詞:車銑復合加工;刀具;工序;流程

1 前言

隨著科學技術的飛速發展,對傳統工業起到了良好的促進作用,尤其是車床加工與銑床加工等技術,不僅從傳統形式過渡到數控加工模式,而且在實際應用中還可以進行有效結合,例如車銑復合加工技術,能夠滿足各類高精密度的零件加工要求,不僅具備優良上的銑削能力,而且兼具多種加工功能,可以說是一中集車、銑、鉆、鏜以及滾齒等于一身的綜合工藝技術。此外,車銑復合加工技術的優勢便是無需進行重復裝夾,針對毛坯件的加工流程進行綜合設計,就可以完成全工序的加工處理,這樣可以更好的提升加工效率與精度。因此本文針對車銑復合加工技術工藝的實踐應用進行探索,對促進現代工業的發展具有重要意義。

2 銑削刀具的高效應用,實現加工效率的提升

2.1 可轉位刀具

想要提升車銑復合加工技術的應用效果,一方面要針對加工設備進行優化,另一方面要保證各類刀具的應用效果,也就是說車銑復合加工技術的零件加工效果與高效刀具存在必然聯系。在零件加工計劃與工藝參數產生改變時,首先需要對各類刀具的綜合能力提出要求。例如可轉位刀具的高效應用,由于在傳統的車床加工或銑床加工中,每道工序對應著不同的刀具,而且由于切割位置的不同,在完成上序加工作業時還要進行更換機床或重新裝夾,這樣才能進行后續加工作業。因此,在更換刀具的過程中勢必會耽誤時間,并且還會對加工精度造成影響。而車銑復合加工中的可轉位刀具可以滿足零件的各類加工要求,并且從頭至尾可以保證一次裝夾完成作業,這樣可以大幅度提升加工精度。常用的仿形刀與方肩刀,其切割速度可以達到1000mm/min至2000mm/min之間,并且還可以保證一定的切口深度,可以圍繞零件進行高精度加工。

2.2 高精度刀具

隨著科學技術的發展,現代化技術對傳統工業進行革新,同時由于應用質量的提升,對相關零件加工精準度的要求也越來越嚴格,這便需要零件加工中的刀具具備高精準度。車銑復合加工便能夠有效滿足該要求,同時也為促進車銑復合車削與銑削精度提供了前提條件。由于常規的加工方式與刀具無法滿足工藝要求,這也就客觀要求車削與銑削方式能夠達到更高的精度。車銑復合加工中配備修光刃刀具與CBN刀具等高精度切學裝備,能夠有效實現車削穩定度0.4的高精度與表面質量,因此在針對常規不銹鋼材質的零件進行加工時,能夠體現出修光刃刀具的優勢,如果是針對零件進行淺孔作業時,能夠將加工穩定度控制在0.2,這樣可以有效滿足各類加工精度要求,同時保證刀具的使用壽命,以此來促進車銑復合加工技術的應用質量。

2.3 鉆孔刀具

在車銑復合加工技術中還會經常應用孔加工技術,這也是復合加工技術的核心環節,因此采用科學合理的鉆孔刀具能夠對加工精度與效率作出保證。具體的應用形式如下:(1)在針對一般孔進行加工時,通常會采用麻花鉆頭、深孔鉆以及銑孔刀等工具,然而車銑復合加工中采用U鉆刀具,這樣能夠有效提升加工效率,而且將會效率維持在銑孔刀與麻花鉆孔的三倍以上,在針對較大孔徑進行作業時,也能夠保證加工精度。(2)在針對大長徑比孔進行加工時,車銑加工方式相對深孔鉆加工方式靈活性較大,然而在加工過程中會產生顫動與讓刀等現象,這樣會影響到最終的加工精度,而車銑復合加工中的加長減震刀具便能夠解決此類問題,并且可以將車削穩定度控制在3.2以內,并且較傳統加工方式而言還能夠節省大量時間。

3 車銑復合加工技術的工藝提升探析

3.1 C軸聯動銑削加工方式

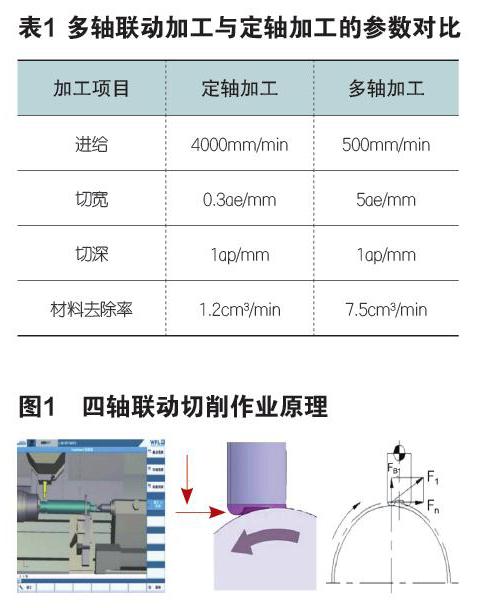

車銑復合加工技術的另一個優勢便是針對加工流程與方式進行改良,以此配合硬件設備發揮出最大的效能。車銑復合C軸聯動銑削方式的高效應用,使零件能夠應用到航天高精度領域,例如對航空液壓筒內部的復雜情況進行加工,能夠在質量與精準度等方面得到顯著提升,這樣可以為零件加工能力的提升奠定良好基礎。此外,車銑復合加工技術也促使傳統加工行業逐漸達到先進水平,尤其是針對筒體與轉包筒體的加工方式,能夠合理應用U型與D型結構特點,采用大直徑刀具與C軸聯動的協同切學方式,這樣可以針對零件的突出部分進行精銑,并且采用四軸聯動方式對零件外圍進行加工,從而保證圓弧加工作業的穩定程度。四軸聯動切削原理情況如圖1所示,多軸聯動加工方式相關參數如表1所示。

3.2 高效仿形銑削加工方式

除了多軸聯動切削方式,車銑復合工藝中的仿形銑削加工方式能夠解決偏擺角問題,這也是針對五軸加工功能進行優化革新,并且采用球頭銑刀仿形針對零件進行加工,以此來避開線速度為0的中心位置,也就是當球頭靠近零件進行切削加工時,會根據零件的擺動幅度調整回轉直徑,這樣可以防止加工過程中的震顫與讓刀現象,從而保證加工精準程度。此外,采用刀具球面針對零件其他部位進行加工時,也能夠大幅度提升加工效率,并且降低刀具的損耗程度,這樣從加工質量與成本控制方面都能體現出良好優勢。

3.3 全智能化銑削加工方式

車銑復合加工技術還具備在線監測功能,也就是針對設備的運行誤差與零件加工質量進行實時檢測,在發現問題時可以及時調整,避免加工零件報廢等現象。將監測功能與調整技術相結合,能夠實現全智能化的銑削加工方式,也就是無人值守技術方案,主要包括加工設備的在線監測、NC程序判定、決策提出、智能化執行等環節,通過對車銑復合加工環節進行監控,不僅能夠減少加工過程中的人工調整,而且可以對加工精度進行最大程度的優化,進而達到降低工人勞動強度的目的,可以在車銑復合加工中實行一人多床的加工方案,在保證加工產品質量的同時為企業贏得更多利益。

4 車銑復合加工技術的工藝排序

在車銑復合加工工藝中,加工零件不需要多次裝夾,這樣會提升整體加工精度,縮減加工時間,然而對于工藝排序技術來說也十分重要,不僅要根據零件加工要求制定科學合理的加工方式,還要保證工序之間的連貫性,這樣才能提升加工效率。具體可以采用雙刀架進行輪轉作業,這樣可以實現零件的多個工序同時加工,然而為實現這樣的同步加工效果,便要詳細分析車銑復合加工中的工序有限順序。

傳統工序的排序方式都是采用線性排序模式,雖然能夠保證工序之間不會相互干擾,但是在協同加工中存在諸多問題。而采用智能算法對車銑復合加工進行計算,并且以工序排序與資源調度為核心,一方面需要對刀架與主軸的最大運行能力進行計算,并且根據各加工要求來分配刀架,在智能調整后能夠滿足時間段內最多工序的同時作業。此外,還可以針對遺傳算法進行改進,也就是對鉆削工藝與車削工藝進行結合,然而此方式主要適用于加工步驟少的零件。

在計算機技術的飛速發展下,現代化車銑復合加工技術也要與時俱進,利用人工智能技術進行更加科學合理的調配,例如在加工前將所有工序與零件加工要求輸入到計算機中,智能系統會針對各種協同加工方案進行模擬分析,并且就加工精度與時間問題進行比較,此外還會針對刀具的磨損程度進行綜合分析,最終選出最具性價比的加工方式。該方式結合零等待微資源分配技術,可以實現主軸與同步工序的動態組合目的。車銑復合加工中同步加工指的是工序之間不相互約束,而且在零件加工區域與刀架允許的條件下,盡量增加同步加工效率,這樣在實例化的工序排序中,能夠大幅度減少整體加工時間,體現出車銑復合加工技術的應用優勢。

5 結論

綜上所述,針對傳統工業技術進行優化與革新,能夠從質量與效率等多方面得到提升,以此來實現傳統工業的蓬勃發展。車銑復合技術在應用過程中不僅對傳統加工技術進行調整,而且還能對相關核心工藝技術進行沉淀,這樣能夠使創新加工領域的發展前景更加明朗。本文針對車銑復合加工技術進行研究,首先介紹了理念形式的轉變,并且對刀具革新作出闡述,以此來驗證車銑復合技術的成熟程度。其次指出工藝技術提升后發揮出的良好效能,最后提出具體的車銑復合加工排序技術流程。只用從應用設備與加工流程等方面進行綜合優化,這樣才能保證車銑復合加工技術的應用效果,為現代加工行業的可持續發展提供助力。

參考文獻:

[1]趙洋.機械數控車銑一體化課程教學的必然趨勢——車銑復合加工技術的探索實踐[J].試題與研究,2018(3):45-47.

[2]曹振,范利娟.基于ESPRIT的雙通道雙主軸車銑復合加工中心的加工技術分析[J].機電信息,2018(6):122-125.

[3]史旭升,喬立紅,胡權威.車銑復合加工工藝設計中的關鍵問題研究*[J].航空制造技術,2014,448(4):54-57.

[4]陳頌陽,江獻華.基于產教融合的《數控車銑復合加工》課程開發與實踐[J].廣東教育:職教,2019(2):54-55.

[5]湯田.基于9軸4聯動車銑復合加工中心實現5軸功能的探索[J].卷宗,2019,009(005):248.