搖窗機系統性能優化的研究

周瑛 沈瀟俊 胡俠 金漢

摘 要:本研究針對上汽乘用車分公司某車型的車門搖窗機系統性能展開研究,采用臺架實驗和DFSS(六西格瑪設計)相結合的方法,得到影響車門搖窗機系統性能相關的主要影響因素及貢獻度,并通過關系式優化理論設計得到合理的結構、尺寸設計。

關鍵詞:乘用車車門;車門搖窗機系統性能;臺架實驗;DFSS實驗設計

1 前言

作為車門系統的重要組成部分,搖窗機系統的好壞直接關乎到顧客對整車感知質量的評價[1]。搖窗機系統的失效主要表現在玻璃不能正常入槽、運行阻力大、到頂時間長[2]、平順性差(上升及下降過程中玻璃X向波動大)及運行噪音大[3]等方面。通常各大主機廠都是采用CAE虛擬分析的方法來解決這些問題[4],但實際上,受到零件的自身公差及生產制造精度的影響,這種方法下得到的分析結果很難直接應用到整車的生產制造中。

本文以上汽乘用車某車型為例,在已有CAE分析的基礎上,開發設計了一套多尺寸可調節的車門臺架,通過生成不同狀態下車門鈑金件(搖窗機輔件)與車窗玻璃之間的匹配形式,分析車門上各個單件的尺寸、公差對車窗玻璃升降過程的影響,并最終得到綜合性能最優時窗框結構的尺寸參數進而用于指導整車的實際生產。

2 實驗方法

2.1 臺架實驗設計

2.1.1 臺架結構設計

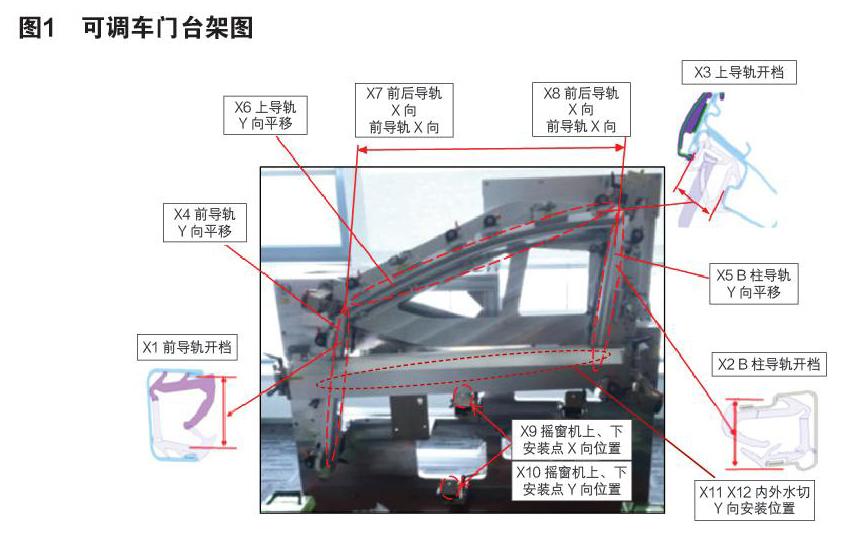

整個臺架采用工業鋁型材連接而成,與實際車門的比例為1:1,按照數模理論位置還原,可調車門臺架通過臺架上的機構需實現車門尺寸全因子可調,可實現但不僅限于車門上框、前后玻璃導軌、搖窗機導軌安裝點及內外水切安裝面的尺寸無級調整,示意見圖1。

每個機構的詳細功能描述如下:

a.面差測量:當玻璃將要入槽時,將百分表插入測量玻璃與窗框上導軌的面差;

b.鎖止機構:調整到想要的功能尺寸后進行鎖止定位,防止臺架的可調機構在試驗過程中發生尺寸變化;

c.滑軌+可調機構:臺架共有10處滑軌+可調機構,保證功能尺寸可自由調節;

d.阻力儀:加在玻璃與搖窗機之間,連接電腦可監控玻璃運行過程中的阻力變化值;

e.穩壓電源:為系統提供穩定電壓,并監控電流的變化;

f.百分表:用來測量面差;檢查可調機構是否調整到位。

2.1.2 臺架實驗可靠性驗證

可靠性分析是實驗的前提條件也是影響結果的重要因素,以測量玻璃Y向入槽尺寸為例,進行五次玻璃升降實驗,三個測量人員,每個測量人員對每次實驗進行三次重復測量,用MINITAB中的量具R&R分析功能對測量數據進行分析,得研究變異SV:4.72%,NDC可區分的類別數:29,表明測量系統符合可靠性需求,滿足實驗的基本條件。

2.2 DFSS實驗設計法

2.2.1 研究對象及目標確認

對標本公司某幾個項目的玻璃運行X向偏轉量、玻璃上升時長及玻璃沖頂撞擊聲在行業內的水平,發現有很大的可改善空間。定義好外部顧客和內部顧客,區分主、次要顧客,并通過內外客戶走訪獲得客戶心聲,制定合理的優化設計對象及目標。

通過問卷調查、售后調研、Benchmark對標、標準查閱等方式獲取顧客需求,對顧客需求進行識別,區分基本功能和績效功能。

運用分層過程分析法,根據打分確認顧客的重要需求度排序依次為:玻璃入槽準確性、玻璃運行平穩性、玻璃運行時間適中、玻璃升降阻力小、玻璃運行噪音小。

結合Benchmark對標將客戶重要度高的需求進行指標量化,將想要研究的玻璃入槽準確性、運行時間、運行平順性、運行阻力及運行噪音五大性能最終將轉換為可測量的玻璃入槽Y向偏差、運行過程X向偏轉量、運行時長、運行最大阻力、入槽出槽噪音響度,并設定了初始的理想目標:

a.玻璃入槽Y向偏差≤2mm(目前約2.6mm);

b.玻璃運行X向波動量≤3mm(目前約4.5mm);

c.玻璃運行時長≤4s(目前約4.8s);

d.45N≤玻璃運行阻力≤75N(目前約83N);

e.10SONE≤運行噪音≤16 SONE(目前約18.5 SONE)

2.2.2 潛在風險管控

對本課題潛在的風險制定有效的預防措施:

a、供應商報價過高:尋找潛在的供應商或開發國產標準件作為備選方案;

b、供應商生產和測量能力不足:尋找替換供應商或供應商配備調試人員作備選方案;

c、阻力測試評估工具精度不足:研發專用的阻力測試儀來確保探測精度;

d、實驗次數過多周期長:選用合適的實驗方法縮減實驗次數;

e、噪音測試和主觀評估能力不足:采用合理的評價手段,比如響度;實驗測試環境啟用背景噪聲小于5 sones的半消聲室作為測試場地,配備有專業的具有數據處理功能的響度測試設備,固定好測點的具體位置、檢測頻次、測試工況,保證整個測量系統的可靠性,示意見圖2。

f、用DFMEA工具識別高風險項, 針對其完成設計預防及優化。

2.2.3 潛在影響因子篩選

a、用頭腦風暴和5 WHY分析法結合的方式分析引起各功能失效的根本原因。

b、對根本原因進行篩選,結合生產實際,挑選易變更的參數作為主要的研究對象。

c、用QFD工具獲得重要的零件設計指標。

2.2.4 DOE設計實驗法

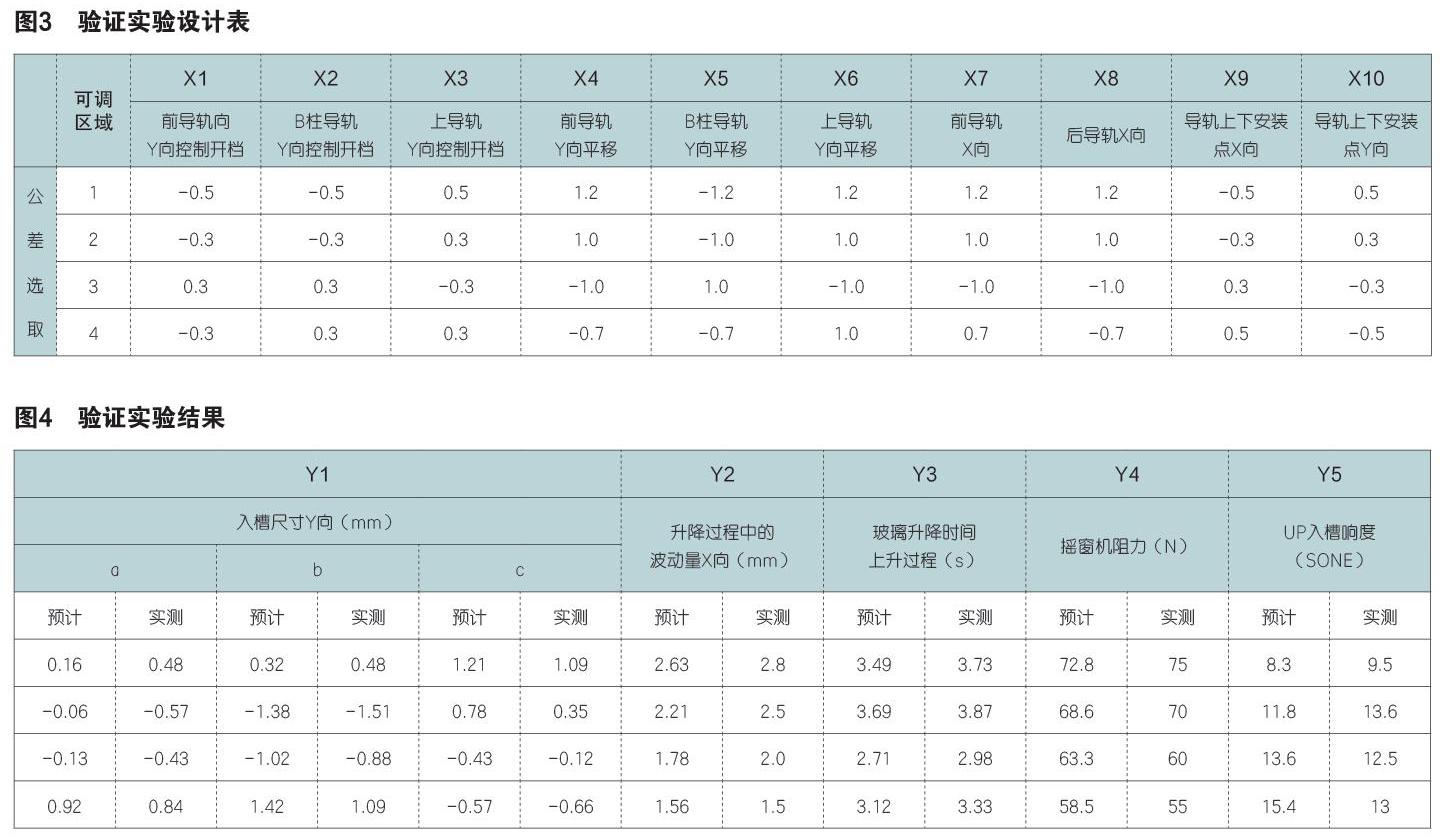

a、確認研究對象Y1:Y向入槽尺寸;Y2:玻璃升降X向波動;Y3:玻璃運行時長;Y4:搖窗機運行阻力;Y5:玻璃入槽噪音,定義研究對象屬性、單位、目標及量測工具。

b、確認影響性能參數的重要子零部件特性參數,即影響因子X及水平范圍。

c、考慮到影響因素為線性影響,DOE應用2K部分因子設計,設計實驗次數32次,并用MINITAB軟件分析32次實驗設計的分辨度為Ⅳ,足夠判別實驗結果。

2.2.5 實驗驗證

a、臺架驗證:根據優化曲線挑選不同于正式實驗的因子進行驗證實驗,示意見圖3:

得到的結果示意見圖4:

利用MINITAB中的配對T檢驗功能分析得傳遞函數預測數值與實測數據的差異不明顯,P值大于0.05,表明實驗得到的傳遞函數真實有效。

b、實車驗證:挑選符合公差要求的10臺車做可靠性驗證,最終判定結果全部合格。

3 結論

6個因子+1個交互作用對Y1影響顯著,調整后R-sq 為93.34%,傳遞函數解釋能力充足。

得到Y1的傳遞函數:

Y1=-0.1437 -0.5383*X1前導軌開檔 +0.5146*X2 B柱導軌開檔 +0.8796*X3上導軌開檔 -0.4306*X4前導軌Y向平移 +0.3350*X6上導軌Y向平移 -0.1372*X7前導軌X向 + 0.5262*X1前導軌開檔*X2 B柱導軌開檔。

5個因子+6個交互作用對Y2影響顯著,調整后的R-sq為90.94%,傳遞函數解釋能力充足。

得到Y2的傳遞函數:

Y2=2.319+1.332X1前導軌開檔-1.569X2B柱導軌開檔 -0.069X3上導軌開檔+0.0001 X4前導軌Y向平移+0.120X5B柱導軌Y向平移 -0.250X6上導軌Y向平移-0.1657X7前導軌X向+0.2241X8后導軌X向 -0.837X9導軌安裝點X向+0.387X10導軌安裝點Y向 -1.582X1前導軌開檔*X2B柱導軌開檔 -0.2134X1前導軌開檔*X4前導軌Y向平移 -0.681X2B柱導軌開檔*X3上導軌開檔 +0.505X2B柱導軌開檔*X5B柱導軌Y向平移-0.375X2B柱導軌開檔*X6上導軌Y向平移-0.693X3上導軌開檔*X5B柱導軌Y向平移。

實驗得到的各影響因子對性能的影響程度在設計、生產過程中有很大的指導意義。

實驗得到的方程式對各因子的公差分配起到指導性作用。

4 優化后X的結果

應用POE(公差繁殖)的方法對Y1進行公差分析,得各因子的公差取值如下:

X1:±0.5;X2:±0.5;X3:±0.5;X4:±1.2;X6:±1.2;X7:±1.2

通過對各因子的公差分配,得到預測值:SIGMA=6.27,Cpk=2.09,具體分析示意見圖5:

應用POE(公差繁殖)的方法對Y2進行公差分析,得各因子的公差取值如下:

X1:±0.5;X2:±0.5;X3:±0.5;X4:±1.2;X5:±1.2;X6:±1.2;X7:±1.2;X8:±1.2;X9:±0.5;X10:±0.5,具體分析示意見上圖6。

參考文獻:

[1]朱偉,吳晶晶,劉美麗. 某SUV 車型玻璃升降器失效分析及改進[J].測試與試驗,1671-7988(2018)16-44-04

[2]吳豐禮.某車型玻璃升降系統結構優化. Internal Combustion Engine & Parts.2018.23.017.

[3]王愛國. 某車型玻璃升降異響的影響因素及解決辦法[J].測試與試驗,1671-7988(2019)01-73-04.

[4]楊殿旭,苗賀.CAE技術在升降器設計中的應用[J].汽車與配件,2014(19):62-63.