聚羧酸新型高效固體減水劑的合成研究

李樹亮(勝利油田德利實業(yè)有限責(zé)任公司,山東 德州251507)

0 引言

聚羧酸減水劑憑借其綠色環(huán)保、用量少、效果佳、經(jīng)濟合理,且對混凝土強度、耐久性、和易性具有良好的改善作用等優(yōu)勢,已成為目前國內(nèi)外市場用量最大的混凝土外加劑。但傳統(tǒng)聚羧酸減水劑多為液態(tài),其有效固含量多為10%~50%,這給材料的運輸帶來極大不便,基于此,探究新型固體聚羧酸高效減水劑成為當(dāng)前公用固體減水劑研究的主要方向[1]。

目前市場上存在的聚羧酸固體減水劑,不但生產(chǎn)工藝繁瑣,而且反應(yīng)不充分、轉(zhuǎn)化率較低,致使所得產(chǎn)物有效固含量低,性能遠遜色于同等摻量的液體聚羧酸減水劑,故而有必要就其制備工藝進行再次優(yōu)化并提升其性能。本文就聚羧酸新型高效固體減水劑得合成工藝展開分析。

1 聚羧酸新型高效固體減水劑合成工藝

1.1 原材料及儀器設(shè)備

主要原材料有有異戊烯醇聚氧乙烯醚、丙稀酸、偶氮二異丁腈、過氧化苯甲酰、42.5普通硅酸鹽水泥等,均為工業(yè)級。試驗設(shè)備有BQ80S+FZ10 型蠕動泵、NJ-160 凈漿攪拌機、凝膠滲透色譜儀等。

1.2 聚羧酸新型高效固體減水劑合成與檢測

制備思路為:底料加定量去離子水,并在偶氮二異丁腈中混入過氧化苯甲酰材料進行引發(fā),然后通過戊烯醇聚氧乙烯醚與丙烯酸聚合而得。研究底料加水量、反應(yīng)溫度、引發(fā)劑投放次數(shù)及反應(yīng)時間對試驗的影響。

合成過程中,根據(jù)實際需要取樣,依據(jù)GB/T 8077-2012《混凝土外加劑勻質(zhì)性試驗方法》進行水泥凈漿流動度的檢測,分析各試驗因素對反應(yīng)的具體影響。

最終所得產(chǎn)物,依據(jù)GB 8076-2008《混凝土外加劑》進行混凝土性能指標(biāo)的檢測,對其實際應(yīng)用性能進行具體評判。

2 聚羧酸新型高效固體減水劑制備質(zhì)量影響因素

2.1 底料添水

本次制備過程中,于底料中加入不同劑量的去離子水,通過水泥凈漿實驗檢測原材料聚合反應(yīng)的速率。

在反應(yīng)物底料中加入適量水分后,水泥凈漿流動度會有所上升,這表明于原材料中加入一定水分,能保證原材料前期分散能力,提升減水性能。底水加入量為10%時,其凈漿流動度最突出,隨著添水量的增加,凈漿流動度趨于平緩,即在固體減水劑紙杯中,將底水加入量控制在10%即可。

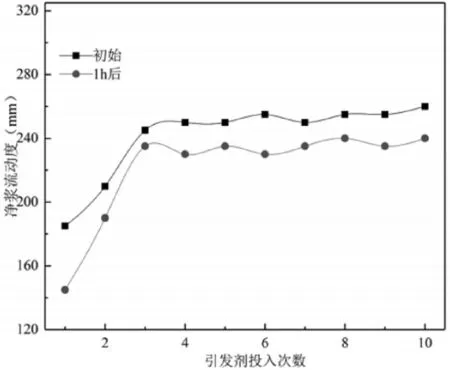

圖1 引發(fā)劑投入次數(shù)與凈漿流動度

2.2 滴加反應(yīng)溫度因素

本實驗引發(fā)劑材料為兩種,分別為偶氮二異丁腈與過氧化苯甲酰,將兩者質(zhì)量比設(shè)定為7:3,然后對其動力學(xué)參數(shù)進行分析(見表1)。

表1 引發(fā)劑分解動力學(xué)參數(shù)

固體減水劑制備過程中,要確保固體減水劑的分散性能的最優(yōu)控制,需結(jié)合引發(fā)劑得分組情況進行聚合溫度選擇。有由表可知,采用偶氮二異丁腈與過氧化苯甲酰復(fù)合引發(fā)時,需將聚合反應(yīng)溫控制在75~95℃范圍之內(nèi),但基于兩種引發(fā)劑比例因素,需將其范圍進行一步擴大,本實驗設(shè)定引發(fā)溫度范圍為65~95℃,研究發(fā)現(xiàn),在65℃時,引發(fā)劑開始作用,此時凈漿流動度偏低,當(dāng)溫度低達到75℃時,凈漿流動性達到峰值,為最優(yōu)引發(fā)溫度,故可在75℃條件下進行引發(fā),并確保材料進行聚合反應(yīng)。但溫度超過75℃時,凈漿流動速度趨于平緩,并且在95℃時,凈漿流動速度開始下降,可將其作為熟化溫度[2]。

2.3 引發(fā)劑投放次數(shù)

經(jīng)研究得知:采用一次性引發(fā)劑投放方法時,凈漿實驗結(jié)果較差;當(dāng)投放次數(shù)達到3次時,凈漿的流動度達到了峰值(見圖1)。持續(xù)增加投放次數(shù)時,凈漿的流動度雖然仍有增加,然其流動度增長幅度有限;當(dāng)投放次數(shù)超過5次時,繼續(xù)增加投放次數(shù)也并不能提高聚合產(chǎn)物的分散能力與保坍能力,基于生產(chǎn)實際,確定引發(fā)劑最佳投放次數(shù)為3次。

2.4 反應(yīng)時間

其一為小單體滴加時間;其二為熟化時間。丙烯酸小單體溶液的滴加時間是固體聚羧酸固體減水劑合成的關(guān)鍵因素之一[3]。當(dāng)?shù)渭訒r間處于1h時,不論是凈漿初始流動度還是其變化趨勢,均處于與較小的范圍內(nèi),這與原材料處于高濃度環(huán)境具有較大關(guān)系。受高濃度環(huán)境影響,材料粘度較大,當(dāng)?shù)渭訒r間較短且滴加速度較快時,會造成瞬間單體濃度過高。隨著時間的延長,丙烯酸滴加總量持續(xù)增多,凈漿的流動性不斷增大,并且當(dāng)?shù)渭訒r間處于2.5h 時,凈漿的流動度最高,這表明引發(fā)劑作用得到了最大效果發(fā)揮。

3 聚羧酸新型高效固體減水劑性能檢測

混凝土是建筑工程中使用量最大,用途最為廣泛的一種建筑材料,同時也是評價減水劑性能的重要指標(biāo)依據(jù),對比市場液體減水劑及聚羧酸新型高效固體減水劑性能。

在用水量基本相近的情況下,制備同等級強度水泥時,聚羧酸新型高效固體減水劑用水量與傳統(tǒng)液體減水劑水用量基本相近,然外加劑的用量明顯較少,在減水效果基本相近時,其在坍落度、抗壓強度等方面具有較為突出優(yōu)勢。

4 結(jié)語

在聚羧酸新型高效固體減水劑合成過程中,需注重以下要點把控:其一,準(zhǔn)備充足底料后,需添加聚醚大單體質(zhì)量10%的去離子水,同時需保證聚合反應(yīng)時間控制在75℃。其二,在合成溫度管理中,需將聚合反應(yīng)溫度控制在75℃,而熟化溫度控制在95℃。其三,需按照3次投放標(biāo)準(zhǔn)投放引發(fā)劑,同時分別滴加丙烯酸及Vc水溶液,并保溫處理2h。