甲醇低壓羰基合成法制醋酸合成工序生產工藝分析及改造優化

曹有章(蘭州新區化工園區管理辦公室,甘肅,蘭州730300)

甲醇低壓羰基合成醋酸技術經過40多年的發展,不斷得以改進,形成了各具特色的工藝路線。自1996年引進國內后,通過自建、引進和中外合資等方式,我國醋酸工業面貌發生了根本性的改變。甲醇低壓羰基合成醋酸合成工序原理是用一氧化碳與甲醇在銠催化劑及鋰鹽、磷酸鹽的催化作用下和助催化劑碘甲烷和碘化氫的促進下液相合成醋酸。主要設備有反應釜、閃蒸器、外循環換熱器。本文從醋酸生產技術中的合成工序出發,從工藝路線、裝置的穩定性及裝置建設成本等幾個方面進行比較論證。

1 合成工序

1.1 基本工藝流程

本工序是用一氧化碳與甲醇在銠催化劑及鋰鹽、磷酸鹽的催化作用下和助催化劑碘甲烷和碘化氫的促進下液相合成醋酸。

1.2 兩種工藝路線比較論證

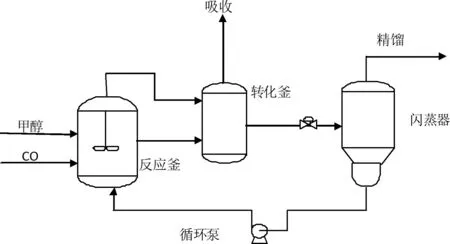

1.2.1 第一種醋酸合成工藝路線

合成工序1 簡圖見圖1。該工藝是在國外BP 工藝的基礎上,在反應釜后串聯了一個轉化釜,作為第二轉化反應器,原料甲醇和CO在催化劑條件下,在反應釜進行生成醋酸的反應后,反應液(醋酸濃度約70%)繼續進入轉化釜深度轉化。轉化釜的主要作用是在剩余催化劑條件下將反應液中未反應的醋酸甲酯和甲醇進一步轉化成醋酸,在發揮催化劑最大性能的同時,提高了反應效率,降低了精餾分離難度。

圖1 合成工序1工藝流程簡圖

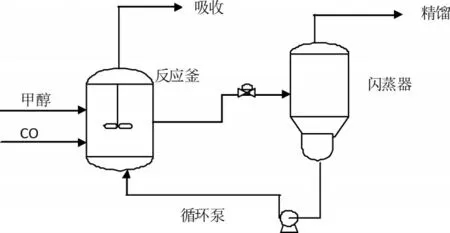

1.2.2 第二種醋酸合成工藝路線

合成工序2簡圖見圖2。合成醋酸工藝流程直接采用原工藝,即原料甲醇和CO 在催化劑條件下直接在反應釜中生成醋酸,反應釜中含有CH3I 的氣相經吸收工序脫碘,反應液經閃蒸閥進入閃蒸器閃蒸分離醋酸以及催化劑。

圖2 合成工藝2流程簡圖

1.2.3 兩種工藝路線比較論證

(1)兩種合成工藝路線特點總結合成工藝1特點:

①增加新的轉化釜,提高醋酸合成反應的轉化深度,醋酸甲酯進一步生成醋酸;

②催化劑[Rh(CO)2I2]-轉為多碘基羰銠更穩定;

③助催化劑CH3I部分轉化為HI;

④反應液緩存體積大,易超負荷運行以及擴能改造;

⑤原始開車以及正常生產中工藝操作復雜;

⑥設備費用昂高。

合成工藝2特點:

①工藝條件易于控制;

②副反應生成的丙酸量較大;

③銠催化劑不穩定易沉淀;

④原始開車以及正常生產中易于操作;

⑤不適合低負荷及頻繁開停車工況;

⑥設備費用低。

1.2.4 小結

第一種工藝(合成工藝1)在深入研究反應過程中甲醇轉化深度與銠絡合物穩定性的關系后,發現通過增加第二轉化反應器(轉化釜),降低反應液中的水含量,再配合其他反應工程方法,最終可以提高原料甲醇的轉化深度。而提高原料甲醇的轉化深度可以使反應液中熱敏性的活性銠絡合物[Rh(CO)2I2]-轉換成熱穩定性較好的三價多碘羰基絡合物[RhCOI4]-和[RhCOI5]2-,從而較大程度的提高銠絡合物的穩定性。另外,通過研究發現,使用轉化釜將易分解沉淀的銠催化劑轉化成可承受加熱蒸發的銠絡合物,可以使銠絡合物不產生沉淀,而穩定的處于母液之中,供循環使用,從而大幅度的提高粗產品中醋酸的含量,減少蒸發器母液的循環量和精餾工序的負荷,使反應器的生產能力提高。

第二種工藝(合成工藝2)采用的是不增加第二轉化反應器的BP 原工藝,該工藝銠催化劑不穩定,易于產生沉淀,不利于銠催化劑的循環使用,但是在原始開車以及正常生產的過程中工藝條件易于控制,裝置穩定性好。

1.3 兩種工藝裝置建設成本比較論證

在甲醇低壓羰基合成醋酸工藝中,反應介質對設備的腐蝕性很高,因此,在合成裝置中,所有與碘甲烷、碘化氫、醋酸等混合物接觸的設備、管線、機泵材料均選用貴金屬鋯或鋯合金、Hastelloy合金。接觸醋酸、碘甲烷物料的設備均需采用不銹鋼材料。要求清潔的設備,且物料中含有少量醋酸時,也需采用不銹鋼。接觸惰性物料或一般腐蝕性物料(CO、甲醇等)的設備則選用低合金鋼或低合金鋼。

第一種工藝(合成工藝1)在合成裝置中,增加了第二轉化反應器(轉化釜)來提高銠絡合物的穩定性,從而達到銠催化劑的循環使用、提高粗產品中醋酸含量、減少蒸發器母液的循環量、減少精餾工序負荷、提高反應器生產能力和降低公用工程消耗等的目的。但通過增加第二轉化反應器(轉化釜)以及大量的附屬管線以及閥門,裝置建設成本相對較高。

第二種工藝((合成工藝2))所采用的工藝并未增加轉化釜以及附屬管線、閥門等,因此,兩者相比較,第一種工藝路線裝置設備費用遠遠高于第二種工藝路線。

1.4 兩種工藝裝置穩定性比較論證

正常情況下,兩種工藝路線均能滿足生產要求。

經過運行發現,第一種工藝在原始開車以及開停車頻繁時裝置性能不穩定。這是由于甲醇低壓羰基合成醋酸反應的過程中,反應液組分復雜,銠催化劑、碘甲烷、碘化氫等組分在稀酸溶液中極不穩定,且反應釜中副反應多,工藝指標要求嚴格,所以第一種工藝在原始開車以及正常生產中工藝操作復雜,不易調整,從而影響裝置性能的穩定性。

第二種工藝合成工序采用原工藝,沒有做進一步的改進,由于工藝路線簡短,所以原始開車以及開停車操作簡單,工藝容易調整,裝置穩定性好。

2 結語

第一種工藝(合成工藝1)通過增加第二轉化反應器,提高了銠絡合物的穩定性,從工藝指標可看出較大幅度的提高了粗產品中醋酸的含量、減少了蒸發器母液的循環量和精餾工序的負荷,使反應器的生產能力提高。但是由于合成工藝路線復雜,對工藝操作條件要求高,因此造成原始開停車頻繁時裝置性能不穩定。同時由于增加第二轉化反應器,延長了工藝路線,使得裝置中使用的合成鋯材設備增加,因此造成裝置建設成本和能耗增高。第二種工藝(合成工藝2)路線簡單,原始開車容易操作,裝置建設成本低,能源消耗較低。

綜上所述,對于50萬噸以下產能的醋酸裝置,建議使用第二種工藝(合成工藝2)路線,可以最大程度節約成本,提高效益。當產能超過50萬噸時,則選擇第一種工藝路線,因為該工藝反應液緩存體積大,易超負荷運行以及擴能改造。