新能源汽車動力電池水冷板的設計開發

鄧善慶

摘 要:隨著新能源汽車動力電池的能量密度和功率密度越來越高,電池充放電倍率較大,電池發熱量也隨之增大。傳統的電池散熱方式如自然冷卻或者風冷已經不能滿足要求,水冷散熱逐漸成為主流的散熱方式,水冷板的設計開發是電池pack集成設計的一個重中之重。闡述了動力電池水冷板的設計開發過程,包括功能分析,結構形式,生產工藝,質量檢驗和試驗驗證。

關鍵詞:動力電池;散熱;水冷板

1 引言

新能源汽車是指采用常規車用燃料以外的能量源作為動力來源(或使用常規的車用燃料,但采用新型車載動力裝置),綜合車輛的能源控制和驅動控制的先進技術,形成的技術原理先進、具有新技術、新結構的汽車[1]。開發實時高效熱管理系統,保障電池組溫度處于最佳工作溫度區間(25℃~40℃)和單體間的最大溫差不超過5℃,對于動力電池組性能的保障具有重要意義。熱管理的方式有:(1)自然冷卻,如使用磷酸鐵鋰電池的BYD秦、唐和宋;(2)被動式風冷,如DS5 HEV;(3)主動式風冷,如日產e-NV200(2014)和日產聆風等;(4)水冷,如廣汽Aion S和特斯拉Model 3等。水冷散熱的引入作為動力電池熱管理方式,實踐驗證,此方式有效地提高冷卻效率和保證電池模組溫度均勻性。

2 水冷板設計輸入分析

水冷板的設計不僅需要考慮散熱功能,也要在給定的包絡空間內不與其他零部件發生干涉。一般水冷板的設計需要考慮電池模組種類、電池發熱量、電池最高承受溫度、電池允許最大溫差、電池模組數量、水冷板布置位置、界面材料、入水溫度、入水流速和水側壓降等。

3 水冷板結構形式

水冷板結構一般采用口琴管或沖壓板形式。口琴管形式的水冷板包括管路,進口接頭,出口接頭,集流體,定位支架,口琴管,如圖1所示。

4 水冷板生產工藝

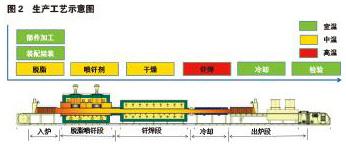

水冷板采用可控氣氛隧道爐生產,采用氮氣作為保護氣體,傳統換熱器如發動機散熱器、空調冷凝器、蒸發器、暖風芯體、中冷器、油冷器等釬焊式換熱器均在此種隧道爐生產,工藝成熟穩定。水冷板的生產工藝過程包括部件加工、裝配組裝、脫脂、噴釬劑、干燥、釬焊、冷卻和檢驗,如圖2所示。

5 水冷板質量檢驗

水冷板完成釬焊出爐后,需要根據質量檢驗操作指導書進行檢驗,檢驗內容有(1)氣密性檢測,根據不同整車廠要求,可采用氦檢或者水檢,測漏壓力一般為3bar,測漏時間60s,泄露率小于2cc/min。泄漏的不良品需要水檢查找泄露點,分析問題產生的原因并落實糾正預防措施;(2)爆破測試,每爐釬焊成品都需要做一定樣本量的爆破測試,來衡量產品是否存在虛焊、過焊或者焊穿等缺陷,需要達到整車廠規定的最小爆破壓力值;(3)尺寸檢驗,需要制作專門的檢具,測量水冷板的平面度、位置度、垂直度以及一些重要的尺寸,并由質量檢驗員出具出貨報告。所有安裝到實車上的車身、內外飾模塊的定位基準、安裝基準按照GD&T圖紙信息進行設計,以保證基準的統一性[2]。產品零件在車體模塊上安裝時的定位孔、定位面等應與車身實際狀況一致[3]。

6 試驗驗證

水冷板要完成設計認可開發,順利進入量產,需要做一系列測試驗證,包括氣候環境類、機械強度類、耐久類和安全法規類試驗驗證。

6.1 氣候環境類測試

氣候環境類測試主要考核水冷板在不同溫度、濕度和酸鹽環境等的耐受程度,電池在充放電過程中,隨著環境溫度的升高,電池外表的散熱速度減慢,電池的溫度也會逐漸升高。主要有以下這幾個測試:(1)換熱性能測試,基于給定一定的水冷板入口水溫、入口流速、環境溫度和濕度,利用電池模擬器來進行水冷板液側換熱量測試,同時關注電池溫度變化情況和溫差;(2)耐高溫測試,基于不同整車廠的要求進行測試,如+80攝氏度持續360小時;(3)耐低溫測試;(4)內外部腐蝕測試,包括中性、酸性和堿性。

6.2 機械強度類測試

機械強度類測試主要考核水冷板對于來自內部和外部的機械沖擊的耐受程度。主要有以下這幾個測試:(1)爆破測試;(2)耐壓測試;(3)振動測試;(4)沖擊測試。

6.3 耐久類測試

耐久類測試主要考核水冷板疲勞耐久可靠程度,滿足一定的質保周期和設計壽命周期,提前發現潛在失效點,并進行設計優化。主要有以下這幾個測試:(1)壓力脈沖循環測試,基于不同整車廠的要求,給定一定的高壓壓力和低壓壓力、一定的入水溫度和環境溫度、脈沖頻率和循環周期進行測試;(2)溫度交變循環測試;(3)老化測試。

6.4 安全法規類測試

因水冷板位于電池pack內,需要滿足一定的安全法規要求。此類測試一般包括:(1)可燃性要求,主要是針對非金屬的零部件,如水冷板的管路和密封膠圈等,須滿足UL94相關燃燒等級要求;(2)等電位連接要求,因電池是高壓帶電體,整車廠一般有要求水冷板需要有等電位連接;(3)IP67要求,整個電池包需要滿足IP67要求;(4)禁用物質要求,水冷板需要滿足CAMDS或IMDS關于禁用物質要求,并在有資質的測試機構進行測試,且在CAMDS或IMDS官網進行申報;(5)GB/T要求,另外水冷板還需要連同整個電池包一起完成GB/T要求的相關測試。

7 結束語

電池溫度過高和溫差過大不僅對電池性能壽命有很大影響,而且也會存在安全風險。本文從功能分析,結構形式,生產工藝,質量檢驗和試驗驗證這幾個方面闡述新能源汽車動力電池水冷板的開發設計驗證過程,產品通過質量檢驗、氣候環境類測試、機械強度類測試、耐久類測試和安全法規類測試,保證水冷板在開發過程中能兼顧各方面考慮,滿足整車設計壽命和性能目標。

參考文獻:

[1]譚曉軍.電動汽車動力電池管理系統設計[M]. 廣州:中山大學出版社,2016.

[2]王浩.整車匹配檢具的設計開發[J]. 裝備制造技術,2019(3):99-99.

[3]侯軍,楊 智,代丕云.CUBING開發與應用[J].科技創新導報,2014(31):69-69.