異地搬遷大型鋁電解槽技術升級改造的工程運用

李南誼

(貴陽鋁鎂設計研究院有限公司,貴州 貴陽 550000)

進入21世紀以來在國民經濟快速增長的勢頭下,中國鋁工業也迅速發展,截至2017年底,中國電解鋁總產能達到4490萬噸/年。隨著電價的不斷上漲,國家環保政策執行力度日趨嚴格,一些電解鋁企業正在失去優勢,企業的生存出現較大的困難。某電解鋁企業利用鋁工業供給側改革的契機將產能向有成本優勢地區轉移并同時進行技術升級改造,提高企業的營利能力。本文以某鋁廠400kA電解系列異地搬遷項目為例,對異地搬遷電解槽結構、電解槽母線系統的技術升級及電解槽運輸等方面進行了詳細論述。

1 技術升級前生產狀況

該電解系列設計電流為400kA,安裝電解槽234臺,于2009年通電啟動投產,目前系列電解槽運行存在以下問題:①原設計的電解槽集氣排煙形式為“U型”兩段下沉式單煙道結構,該煙道結構未設置卸灰口、集氣口配置較少,此種配置結構存在堵料、電解槽集氣效果較差、換極等電解工藝操作困難等問題。②電解槽密閉系統密閉效果差,電解槽煙氣無組織排放量較大。③電解槽磁場設計存在缺陷,全槽沒有采用抑制水平電流技術,抗干擾能力較差,尤其在換極后電解槽需經較長的時間才趨于穩定。

2 技術改造措施

鑒于以上生產中存在的問題,對該400kA電解系列大修槽進行技術升級改造,采用我院開發的上抬式電解槽雙煙道集氣系統和優化的電解槽密封技術、母線配置進行了優化并選用了抑制水平電流技術、殘極冷卻技術等技術,以提高電解槽的集氣效率及磁流體穩定性,降低電解槽能耗和減少環境污染。

2.1 集氣煙道優化改造

原設計的電解槽集煙形式為“U”型兩段下沉式單煙道結構,每段煙道長度較長,且在全長內不僅未設置卸灰口,而且全長內集氣孔截面較小、數量配置較少、同時整個煙道為下沉式,此種結構煙道的缺點是:①煙道未設置卸灰孔,在實際生產中容易產生堵塞,降低了集氣效率。②每段煙道長度較長,且集氣孔的位置及大小配置不合理,煙道集氣效率較差。③煙道截面為“U”型且為下沉式,換極空間小,不利于生產操作。④煙道僅考慮閉槽時的集氣,設置為單煙管,當進行開槽換極等生產工藝操作時,易造成槽內煙氣外溢。

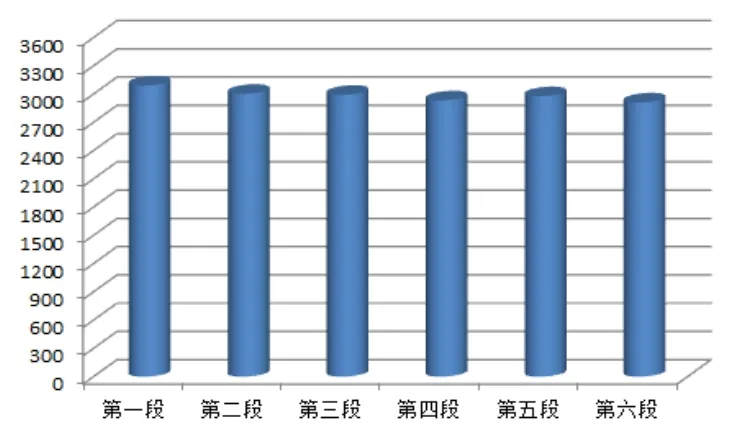

圖1 400KA電解槽集煙管優化后工況煙氣流量表

針對以上集煙系統存在的問題,對原結構煙道進行了技術優化,具體優化措施如下:①優化后的煙道結構為錐形上抬式煙道,同時還增加了卸灰孔并設置了吹灰管,大大提高了煙道集氣效率。此外,將原結構煙道由下沉式結構改為上抬式結構。②為了減少開槽時的煙氣外泄,在原設計的單煙道結構的基礎上增設了開槽副煙道,正常生產時,僅需要開啟主煙道就能滿足集氣要求,當需要進行換極等開槽生產工藝操作時,通過槽控系統打開增設的副煙道,提高抽煙量,抽風量可由正常生產時的8760nm3/h提高到13140nm3/h,從而有效的減少了煙氣外泄。

通過以上優化升級后,優化后的煙道集氣孔進風量相對于原設計形式均勻性明顯提高(圖1),集氣效率大大提高,為原結構的1.35倍。

2.2 電解槽密閉系統的優化

為了滿足正常的生產需要,電解槽需要由多個活動部件組裝而成,活動部件之間存在一定的間隙,由于間隙的存在,會大大的降低槽內的負壓,大大降低集氣效率,造成煙氣外泄和增加能耗,因此電解槽的密封技術也是電解生產的關鍵因素之一。

該鋁廠原設計存在的電解槽主要密封問題如下:①陽極導桿與上部結構的密封系統為固定式,在更換陽極時固定不動,陽極更換時會頻繁撞擊密封系統,造成密封系統損壞而失去密封效果。②槽罩為傳統現場制作框架式單層槽罩,該類槽罩現場制作誤差大,變形較大,安裝間隙大、保溫效果差。具體優化措施如下:①陽極導桿與上部結構的密封系統升級為鉸鏈活動式,此種結構既可以延長密封裝置的使用壽命,又不會增加工人的勞動強度。②槽罩優化為雙層沖壓式結構,該結構槽罩強度大,保溫性能好,制作誤差小,安裝間隙小,密封效果優。

2.3 母線配置改造以及采用電解槽水平電流抑制技術

該400kA電解槽采用了大面6點進電,48組陽極配置,內補償非對稱母線設計,符合現在大型鋁電解槽的設計理念。

(1)母線配置改造。搬遷后,從節省投資的角度出發,在其原有母線配置基礎上,針對原生產中電解槽抗干擾能力較差的問題,采取的優化措施為將兩棟電解廠房間距由48m擴大到55m,削弱相鄰廠房的影響,使其電磁場分布更趨合理。由改造前后磁場仿真云圖對比可知,改造后電解槽平均垂直磁場由6.2×10-4T降低到5.29×10-4T,電解槽磁場分布得到進一步改善,抗干擾能力得到提高,為電解槽長期高效、低耗、穩定運行創造了有力條件和可靠保證。

(2)選用抑制水平電流技術。鋁液中的水平電流和垂直磁場共同作用產生的電磁力是引起電解槽鋁液波動的主要原因,本項目垂直磁場的降低可以通過以上母線優化技術實現,而水平電流的降低可以通過使用變截面鋼棒來實現。為此,本設計對未采用水平電流抑制技術和采用變截面鋼棒技術的電解槽水平電流進行了模擬仿真計算。分析對比兩種不同鋼棒結構下的水平電流分布可知,采取變截面鋼棒結構,Y方向的水平電流顯著降低,其峰值為1150A/m2,均值為604A/m2,其整體分布曲線也變得更為平滑。未采用變截面鋼棒的結構其水平電流峰值為1961A/m2,均值為1370A/m2。分析結果,無論峰值還是均值,變截面鋼棒技術都有很大優勢

2.4 殘極冷卻收塵技術

電解生產過程中氟化物的排放,主要通過煙氣凈化系統有組織排放和電解車間無組織排放,目前國內電解煙氣凈化系統氟的有組織排放可實現0.065kg/t-Al~0.13kg/t-Al,這一排放數值處于較低的排放水平且進一步降低的幅度有限,為進一步降低電解生產對環境的污染,需要采取更有力的措施對電解生產過程中的無組織排放進行控制,而殘極煙氣在無組織排放中占較大比重,一般認為殘極的無組織排放量為0.06kg/t-Al~0.1kg/t-Al,因此為了減少環境污染,本項目必須采取措施對殘極煙氣進行收集及處理[1]。

為了減少無組織排放帶來的環境污染,本技術升級選用了殘極冷卻收塵技術,將電解生產中換下的殘極組放入陽極托盤并擺放在電解車間內的移動式殘極冷卻箱內,再通過排煙管道將冷卻箱內的煙氣及氟收集接入電解煙氣凈化系統進行集中回收處理,最后將冷卻后的殘極組運送至陽極組裝車間進行處理。

3 搬遷中存在的問題和處理方案

(1)槽殼搬遷存在的問題和處理方案.為了方便運輸和安裝,需要對原槽殼進行現場切割和重新組焊,但由于槽殼使用時間較長,內部存在殘余應力,切割和組焊時往往會存在局部母材或焊縫撕裂,因此為了在不更換槽殼的前提下保證電解槽的使用安全,需要對槽殼的局部進行補強,如對于槽殼長側板母材撕裂的情況,在長側板外側增焊補強板;如圍板局部撕裂的情況,將圍板進行等強補板焊接,必要時增加豎圍帶;搖籃架角部撕裂的需進行局部補強。

(2)上部結構搬遷存在的問題和處理方案。由于搬遷項目都需要長途運輸,而長途運輸對運輸物的外形尺寸有諸多限制,因此本項目為了在不破環電解槽上部結構的前提下滿足其整體運輸的需要,制定了詳細的上部結構搬遷方案,對運輸過程中的受力點進行了合理分配,最終使得該400kA系列全部電解槽順利搬運到搬遷地并正常投入使用。

4 技術升級應用效果

該鋁廠400kA電解系列進行技術升級改造并順利啟動投產運行一年后,通過現場跟蹤情況反映,集氣煙道優化后,煙道內不存在積灰,開槽時不存在煙氣外泄,電解車間內環境污染小,說明電解槽集氣效果改造明顯,達到了預期效果。同時,母線配置改造和水平電流抑制技術的采用也使得電解槽的穩定性得以較大提高,電解槽換極作業對電解槽的干擾程度大幅減弱,電解槽穩定性得到進一步改善。

經過對投產后一年的生產數據統計分析,技術升級改造的電解槽啟動后一年內指標為平均電壓3.94V,平均電流效率為92.2%,平均直流電耗為12737kWh/t-Al。其改造前電解槽平均電壓為3.98V,平均電流效率為90.5%,平均直流電耗為13108kWh/t-Al。電解槽噸鋁原鋁直流電耗降低了370kWh。同時25萬噸電解鋁產能轉移至低電價地區后,前五年綜合(含稅)用電價格0.26元/度,較原高電價地區直購電價格0.45元/度降低0.19元/度(含稅),按年用電量34億度計算,僅用電成本節省6.46億元。經過異地搬遷以及技術改造,為企業帶來了巨大的經濟效益。

5 結論

通過對異地搬遷工程大型鋁電解槽的生產實踐分析,企業將電解鋁產能由高電價地區向低電價地區轉移,結合現有先進技術,提出了有針對性的電解槽集氣系統優化技術、電解槽密閉技術、磁流體穩定技術、電解槽搬遷技術等優化技術,使得電解槽主要技術經濟指標得到較大優化,為企業創造了直接經濟效益。